基于微流体脉冲驱动控制技术的导线印制系统的设计

2015-05-21王洪成章维一

李 茜,朱 丽,王洪成,章维一

(1.南京理工大学机械工程学院,江苏南京,210094;2.南京航空航天大学仿生结构与材料防护研究所,江苏南京,210016)

0 引言

随着电子产品向小型化、柔性化方向发展,成本高、环境污染严重、精度低的传统制造技术已不能满足现代生产的要求。近年来,喷墨印刷法制作电子线路技术得到了国内外学者的广泛研究[1-3]。喷墨印刷是将数字化图形信息输入喷墨印刷机,油墨被以一定速度经微喷嘴喷射到承印物上的技术。与传统制造工艺相比,喷墨印刷制造工艺制作成本得到降低,且印制出的导线结构稳定、精度高。

本文设计的导线印制系统基于微流体脉冲驱动控制技术[4-5],以脉冲惯性力为主动力,驱动液体墨水在承印物上喷射形成导线图形。近年来,南京理工大学微系统研究室对微流体脉冲驱动控制技术及其在生物、化学等领域展开了一系列的研究[6-7]。

本系统主要实现压电作动器驱动波形产生、工作台电机运动控制以及液滴喷射与工作台运动的相互协调。采用FPGA内置Nios II软核为微处理器,建立SOPC(System On a Programmable Chip)系统,以FPGA提供的核外逻辑单元实现系统的逻辑处理的功能完成导线印制控制系统的开发。相较于采用单片机进行数据处理与控制与FPGA进行逻辑单元搭建的组合的方式,采用内嵌Nios II的FPGA的芯片将可编程器件的逻辑控制能力与单片机的数据处理能力相结合,其电路结构简单、开发周期短、可拓展性好。

1 导线印制系统总体结构

1.1 导线印制系统结构

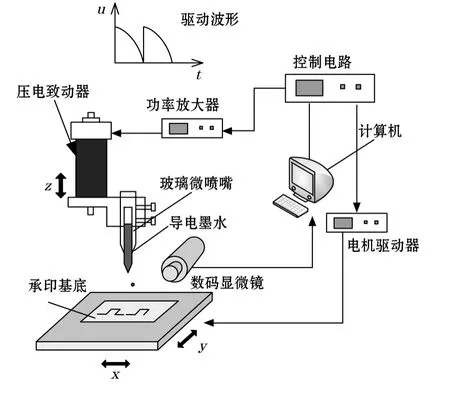

基于微流体脉冲控制技术的导线印制系统如图1所示,主要由控制系统、功率放大器、电机驱动器、工作台、压电致动器、微喷嘴和数码显微镜组成。控制系统包括上位机控制系统和下位机系统,上位机控制系统用于向下位机发送数据和命令控制字,下位机控制系统用于驱动波形的发生和工作台的运动控制,控制系统主控制器选用 Cyclone II系列 FPGA芯片EP2C8Q208C;工作台为X/Y轴安装有步进电机的二维十字工作台;液滴发生装置由压电作动器、微喷嘴组成,驱动波形经功率放大器放大后驱动压电作动器,压电作动器带动玻璃微喷嘴喷射墨水,本文选用的压电作动器为P-844.10型压电陶瓷,其驱动信号频率要求范围0 Hz~256 kHz,常用驱动波形为陡升缓降波形[8]。

1.2 控制系统结构设计方案

控制系统主要完成压电作动器驱动波形的产生、X/Y两路电机运动控制以及工作台与微喷嘴的协调工作。驱动波形幅值为0~80 V,频率为0~256 Hz,波形文件可任意导入,电机可根据导线图形文件运动,运动精度为1 μm,运动范围为110×110 mm。导线印制控制系统总体结构设计框图如图2所示。

图1 基于微流体脉冲控制技术的导线印制系统

图2 导线印制控制系统总体设计框图

系统运行时,上位机界面设置压电作动器驱动波形的波形、频率、幅值参数,导入AutoCAD的DXF导线图形文件并对其进行数据提取,通过串口通信发送至下位机。下位机根据发送的控制字对信息进行接收并依次存储驱动波形并设置波形参数,对上位机发送的导线图形数据以插补法进行分割得到各点的坐标。

2 下位机硬件电路设计

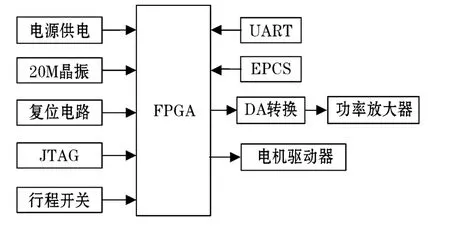

硬件结构如图3所示,其中,系统时钟模块使用20 MHz有源晶振作为系统时钟源,经FPGA内部的PLL调整产生20 MHz和100 MHz频率时钟;配置电路选择EPCS16作为串行配置器件,在进行重新配置时将程序及相关数据载入FPGA;系统采用HY57V641620ET-7作为 SDRAM;使用 SP3232E芯片进行RS232的电平转换完成串口通信;采用16位DA转换器AD669实现任意波形发生模块输出信号的数模转换;输入输出模块用于电机运动终点信号的输入,电机步进PWM及方向驱动信号的输出。

图3 控制系统硬件结构

3 基于Nios II的SOPC系统的构建

控制系统压电作动器驱动波形由Nios II的微控制器核外逻辑单元构建的任意波形发生模块产生,任意波形发生模块产生的驱动波形数字信息经DA转换得到所需的模拟驱动波形;微控制器软核部分用以接收上位机发送的波形、图形控制信号、电机驱动控制以及微喷嘴喷射与电机运动的协调。

3.1 微喷嘴驱动控制

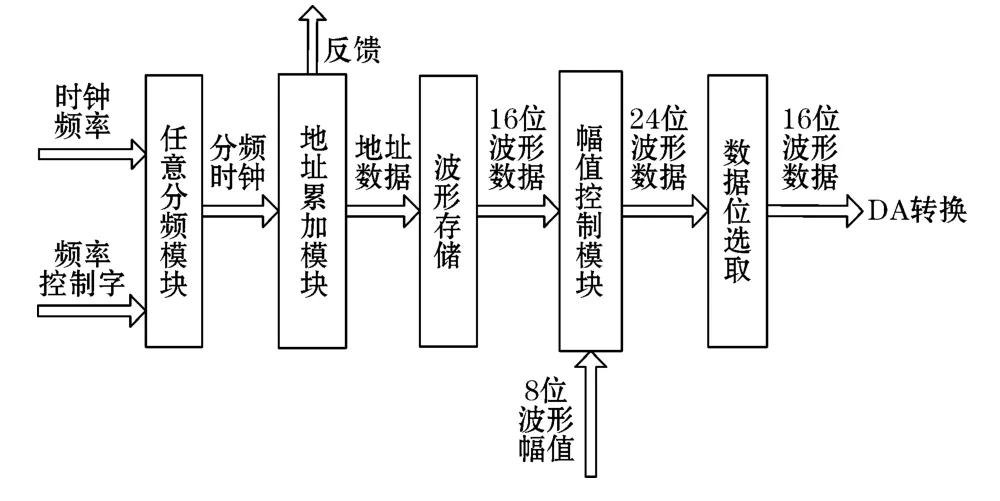

微喷嘴由压电作动器驱动,任意波形发生模块产生1~10V的驱动波形,驱动波形经功率放大器10倍放大后输送给压电作动器。任意波形发生模块使用Verilog HDL语言构建,其硬件逻辑图如图4,时钟分频过程主要使用了累加运算,RAM中存入的波形数据,这些数据在分频时钟的作用下逐个从RAM中读取出来。经幅值变换和数据位选取后送至DA转换,得到波形、幅值、频率可调的波形信号,本文采用的地址读取方法与直接数字频率合成技术(DDS)相比[9],不存在相位累加器字长与RAM地址位不一致的问题,避免了相位截断误差的引入。

图4 任意波形发生模块示意图

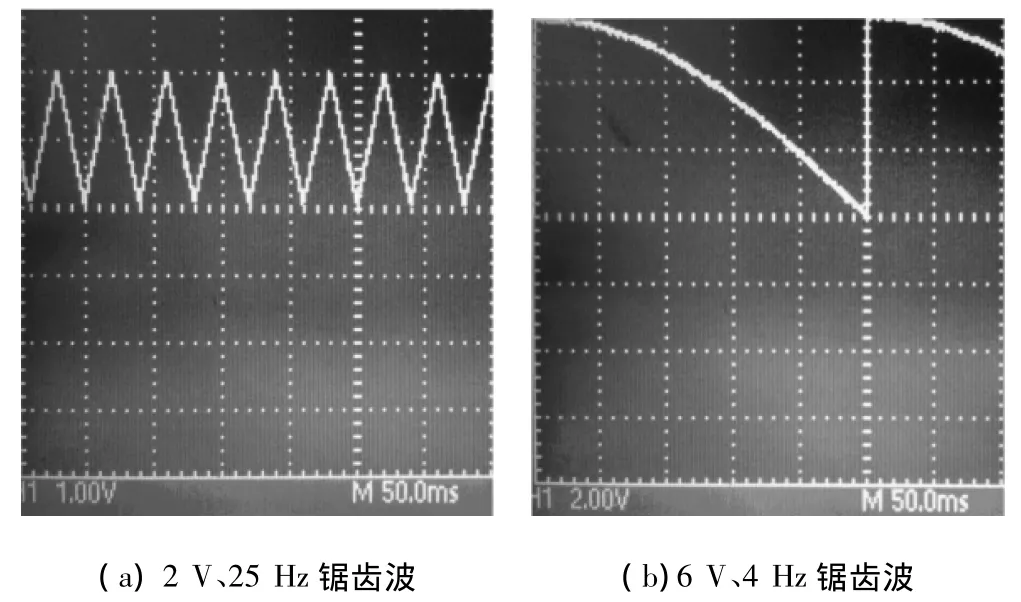

任意波形发生模块由任意分频模块、地址累加模块、RAM波形存储模块、幅值控制模块及数据位选取模块组成。任意分频模块基准时钟为20 MHz,以32位频率控制字K进行累加,当累加值小于7FFFFFFF时输出端为低电平,当累加值大于7FFFFFFF时输出端为高电平,以此产生频率可控的分频时钟。地址累加模块在分频时钟的激励下进行地址累加,实现2 000地址内波形数据的读取,当地址累加至7D0H的时,模块产生正边沿跳变,微处理系统根据这一跳变来判断一个波形是否结束,以判断微喷嘴一次喷射动作是否完成。RAM波形存储模块用来存储一个周期的波形数据,使用Quartus II器件函数创建的片上RAM。波形数据通过Nios II处理器写入;在分频时钟的激励下地址累加模块对RAM中的波形数据进行读取。波形数据经嵌入式乘法器和数据位选取模块得到幅值、频率、波形固定的16位波形数据。任意波形发生模块产生的波形数据外部DA转换芯片转换得到所需驱动波形,图5分别为示波器测得的任意波形发生模块发生的2 V、25 Hz和6 V、4 Hz的锯齿波。

微喷嘴驱动与工作台运动的协调是整个系统工作的核心,系统采用微喷嘴喷射与工作台运动交替进行的工作模式。电机由软件产生PWM波驱动,压电作动器由任意波形模块产生的波形驱动。当工作台在X/Y电机带动下运动到指定坐标时,微喷嘴在压电作动器驱动下完成一次喷射动作,喷射完成后波形发生模块产生反馈到处理器输入端口,接收到反馈后,电机运动带动工作台到下一坐标位置,微喷嘴进行下一次喷射,如此反复直至印制完成。

图5 示波器测得的波形

3.2 电机运动控制

电机运动控制由软件完成,以Nios II IDE为软件开发平台以C语言为主要开发语言进行嵌入式软件设计。电机运动控制包括任意图形坐标的处理和微喷嘴驱动与工作台的协调工作的控制。

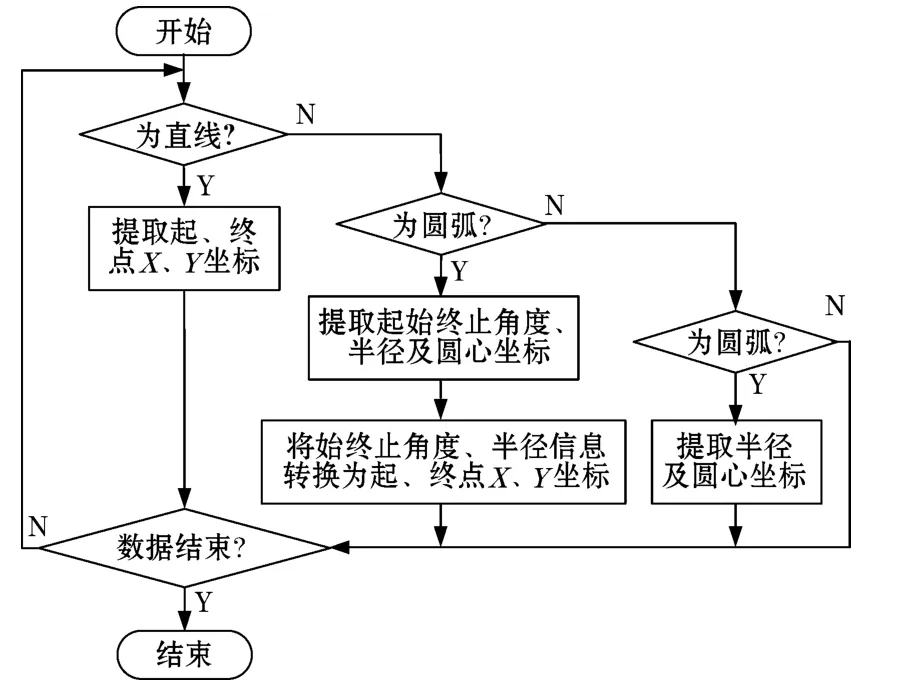

任意图形坐标的处理由上位机与下位机共同完成。上位机按线段类型对DXF图形文件包含的数据信息进行提取,并发送至下位机,Nios II处理器通过串口接收数据信息,Nios II处理器对图形数据进行处理如图6所示。当接收到图形数据命令字时,根据第一个字节数据对线段类型进行判断,按照不同线段类型对图形数据进行处理得到相应坐标信息,依次存储线段类型标志与线段坐标信息。不同类型的线段采取不同的插补算法,根据数组中线段类型调用插补子函数按液滴间距对线段的坐标进行细分,得到电机运动路径上点的坐标信息。

图6 接收图形数据的处理

4 系统软件运行流程

上位机为人机界面,以VB进行构建,主要完成微喷嘴驱动参数设置、导线图形信息读入、液滴间距设置、串口通信、印制开始/暂停/结束。上位机通信时,通过发送不同的控制字与下位机进行通信,下位机通过控制字来判断将要进行的操作。

为了提高Nios II微处理器工作效率,提高系统响应的速度和数据接收的可靠性,本系统采用中断与查询结合的接收方式。接收命令控制字以中断接收方式实现,接收数据以查询接收方式实现。在串口中断服务程序中,将接收缓存区的数据(即命令控制字),Nios II微处理器根据接收到的数据进入需要值执行的相应程序分支,命令控制字对应的操作如表1所示。

表1 控制字及相应操作

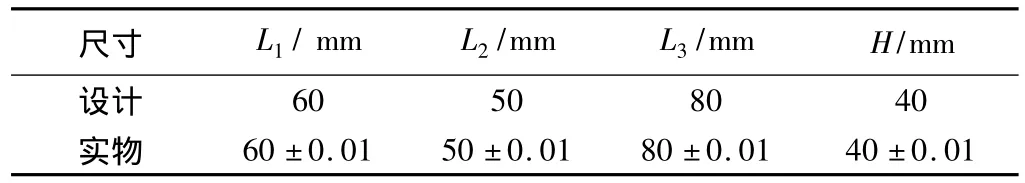

5 实验研究

实验采用的印制墨水为无颗粒型导电墨水Jet-600C,其银含量为10wt%(可调);承印基底为PET薄膜。以疏水化溶液对承印材料PET薄膜进行印前处理,印制系统参数设为驱动波形幅值60 V,驱动波形为陡升缓降波形,微喷嘴采用内径为60 μm的玻璃微喷嘴,导电墨水由无水乙醇与无颗粒型导电墨水Jet-600C按1:8比例配比得到,液滴间距设置为100 μm。印制完成后将其放入温度为140℃的恒温箱中烧结20 min得到所设计的导线,设计图形、实物图及其局部放大图、导电性验证如图7所示,使用数码显微镜对其实际尺寸进行测量,测量结果如表2所示,尺寸误差约为10 μm,实际尺寸与设计尺寸结果相近。

图7 设计及实例图

表2 导线尺寸参数

6 结论

导线印制系统是利用Quartus II、Nios II IDE和SOPC Builder等整套平台进行开发,采用基于Nios II软核处理器作为微处理器的方案,完成了微喷嘴驱动的控制、系统参数的设置、电机运行的控制及工作台与微喷嘴的协调工作。系统人机交互性得到改善,实验证明,印制过程可控性好,印制的导线成线规则,精度较高;将整个系统集成在单一可编程芯片中,简化了开发过程,提高了系统性能,后续拓展性好。所设计的印制系统不仅可用于导线印制的研究,也可用于各种低粘度液体的成线研究。

[1]MIETTINEN J,PEKKANEN V,KAIJA K,et al.Inkjet printed systemin-package design and manufacturing.Microelectronics Journal,2008,39(12):1740-1750.

[2]CHIOLERIO A,MACCIONI G,Martino P,et al.Inkjet printing and low power laser annealing of silver nanoparticle traces for the realization of low resistivity lines for flexible electronics.Microelectronic Engineering,2011,88(8):2481 -2483.

[3]SZCZECH J B,MEGARIDIS C M,GAMOTA D R,et al.Fine-line conductor manufacturing using drop-on demand PZT printing technology.Electronics Packaging Manufacturing,IEEE Transactions on,2002,25(1):26-33.

[4]章维一,侯丽雅.微流体数字化的科学与技术问题 (I):概念,方法和效果.科技导报,2005,23(8):4 -9.

[5]章维一,侯丽雅.微流体数字化的科学与技术问题(II):物质数字化及物质能量信息统一数字化概念研究.科技导报,2006,24

(0603):41-47.

[6]朱晓阳,侯丽雅,郑悦,等.微流体数字化技术制备聚合物微透镜阵列.光学精密工程,2014,22(2).

[7]王洪成,侯丽雅,章维一.纳米银导电图形薄膜的数字化微打印.微纳电子技术,2013,50(004):236 -241.

[8]王洪成,侯丽雅,章维一.驱动电压波形修圆对微流体脉冲惯性力和驱动效果的影响.光学精密工程,2012,20(10):2251-2259.

[9]邓岳平,肖铁军.基于FPGA的并行DDS信号发生器的设计与实现.计算机工程与设计,2011,32(7):2319 -2323.