广州蓄能水电厂发电机定子端部防晕处理

2015-05-16陶诗迪聂靓靓

陶诗迪,聂靓靓,蒋 军

(中国南方电网调峰调频发电公司检修试验中心,广东 广州 511400)

广州蓄能水电厂发电机定子端部防晕处理

陶诗迪,聂靓靓,蒋 军

(中国南方电网调峰调频发电公司检修试验中心,广东 广州 511400)

针对广州蓄能水电厂1号发电机20年大修时发现的严重电晕现象,通过备品线棒的处理和试验确定了电晕处理方案,1号发电机实施电晕处理方案后效果良好,可为同类处理提供借鉴。

发电机;电晕;防晕;电晕试验

1 1号发电机定子线棒端部电晕缺陷

1.1 背景介绍

广州蓄能水电厂A厂1号发电机由法国GEC-ALSTHOM制造,171个槽,每槽有2根线棒,每相三个并联支路,定子线圈采用叠绕星形连接,1993年6月投运,距今已运行超过20年,2002年曾进行过一次大修。基本参数详见表1。

2014年10月1号发电机大修,在转子吊出机坑后对定子线棒端部绝缘状况进行目视检查,定子绕组表面有大量灰尘,绕组端部有多处油漆开裂及脱落,在斜边垫块处、绕组端部R处及出槽口部位发现电晕的痕迹,如图1。

转子吊出后定子绕组局放试验时出现严重电晕现象,随即进行电晕试验。

表1 1号发电机基本参数

1.2 检修前电晕试验

按照DL/T 298-2011《发电机定子绕组端部电晕检测及评定导则》[1],电晕试验分为以下两个阶段:

图1 定子绕组端部R部位的电晕

第一阶段测试电压为1.1倍相电压。查找端部绕组同相内和相绕组对地的电晕。此时应特别关注端部防晕涂层以及定子线棒出槽口位置、绕组汇流排、出线与周围支撑件之间。

第二阶段测试电压为1.1倍线电压。查找异相间的电晕。在此阶段,应忽略第一阶段所发现的同相内电晕和相绕组对地的电晕,而只检测相邻相间处的电晕。

本次试验采用暗室目测法来观察产生电晕的情况,为避免对铁芯的损害,试验采用串联谐振的方法加压。例如A相单相测试,断开发电机三相出口侧及中性点侧软连接,非测试相B、C相短接接地,试验加压测试线连接至A相,同一相有三个分支并联同时加压。

试验结果详见表2,在第一阶段定子绕组电晕情况严重,起晕电压很低,形成片状电晕,电晕试验不合格。发电机起晕电压低会造成定子端部绕组相间长期放电,对发电机绝缘造成腐蚀,影响发电机运行安全和使用寿命。

表2 1号发电机2002年大修和本次检修前电晕试验结果

2 备用线棒防晕处理

2.1 试验方案

发电机厂家建议用新的防晕材料F6541LACK LL17,F6541LACK LL17替换原发电机防晕材料C6和R4。为了验证处理效果,该厂计划先在备品线棒上进行处理和试验。参考某地机组案例,若定子端部防晕处理不合格,耐压试验时将出现从线棒端部起始的沿面放电。GB/T7894-2009《水轮发电机基本技术条件》[2]要求线棒安装完成后耐压水平为2UN+1kV,故本次试验把37kV下不发生沿面放电作为检验合格标准之一。

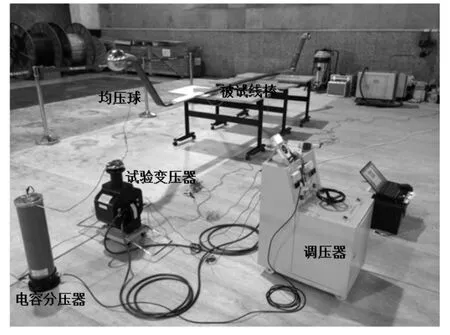

单根备品线棒电晕试验原理及现场实物接线分别见图2和图3。

图2 单根备品线棒电晕试验原理图

图3 单根备品线棒电晕试验实物接线图

2.2 备用线棒端部处理

2.2.1 备品线棒端部打磨

线棒R部位高阻漆全部打磨完,高低阻漆搭接部分(见图4)全部打磨除去,低阻漆段打磨至距R部直线起始位置约5cm。线棒端部直线段表面漆打毛,使高阻漆可附着。

图4 高、低阻漆搭接示意图

2.2.2 备品线棒涂刷低阻漆

石墨构成的低电阻防晕漆涂在线圈直线段表面和铁芯槽表面,形成完整的低电阻防晕层,配合可靠的固定措施,使防晕层与铁芯有较多稳定的接触点。他们处于同一电位下,可以避免发生局部放电,减少通风槽处的电晕。

涂刷低阻漆型号为F6541LACK LL17,固化剂型号为F6540。使用搅拌器、玻璃棒等搅拌均匀,筒内应无结块,无沉积,使用前应一直搅拌。低阻漆与固化剂配比应为10∶1。

2.2.3 备品线棒涂刷高阻漆

端部容易出现电晕是由于槽口电场集中,为改善电场分布,采用碳化硅配制的高阻漆进行端部防晕处理。碳化硅是一种具有非线性导电机理的半导体材料,其电阻随电场的增加而自动降低,从而达到自动调节场强的目的。使表面场强的分布曲线从锯齿状变成比较平整的分布,从而提高起晕电压。

涂刷高阻漆型号为F6542LACK LL16,固化剂型号为F6540。使用搅拌器、玻璃棒等搅拌均匀,筒内应无结块,无沉积,使用前应一直搅拌。高阻漆LL16与固化剂配比应为10∶1。高阻漆与低阻漆搭接20mm。

2.2.4 备品线棒增加外屏蔽

在2.2.1~2.2.3步骤后进行电晕试验,电压升高到22kV时发现高低阻搭接位置有一条微弱蓝色电晕线,因此线棒R部位增加外屏蔽处理。

备品线棒下端部增加外屏蔽,上端部不做处理,以便进行效果对比。如图5,线棒下端部R部位包扎云母带四层,包一层刷一次树脂;然后再包扎一层高阻防晕带,并外刷树脂;最后再包聚四氟乙烯带一层,要求两端比高阻带各长处20mm。在R部位内侧垫50mm左右的涤玻绳,包TJ聚酯纤维带一层。为缩短干燥时间,本次试验时采取了绑扎后自然干燥34h,红外灯照射5h来加速干燥。

图5 单根备品线棒增加外屏蔽

2.3 备品线棒处理前后电晕试验

试验结果详见表3,备用线棒经2.2.1~2.2.4处理后下端部防晕效果明显,37kV仍未见明显电晕,不发生沿面放电,备用线棒端部防晕效果试验结果合格。说明备品线棒防晕处理方式恰当有效,可按此方法在发电机定子线棒端部实施电晕缺陷处理。

3 发电机定子线棒端部防晕现场处理

首先对定子进行全面清洁,用机电清洗剂清洗线棒表面,去除油污、灰尘和导电杂质等。用封口胶由上至下将171槽通风槽口全部密封,防止打磨工作中粉尘再次污染通风槽及铁芯。

3.1 上层线棒电晕处理

按照定子电晕情况不同,定子上层线棒电晕处理区域主要分4部分处理(如图6)。

其中,图6中1为出槽口绑扎带处理区域。图6中2为出槽口处理区域。图6中3为线棒R部位处理区域。图6中4为线棒端部直线段处理区域。

表3 备品线棒电晕试验结果对比

图6 发电机定子上层线棒电晕处理部位

拆除上、下端部所有槽口处绑扎带。专业人员使用胶锤和凿子解除端部出槽口的绑扎带。若拆除出槽口绑扎时,出现将高阻漆一同被带掉的情况,需要将出槽口至R角的直线段打磨至高阻漆完全去除,露出低阻漆为止。

打磨由R角至第一间隔垫块,直到看到原高阻层,无需将高阻漆打磨去除。

将第一间隔垫块至第三间隔垫块间区域打磨成毛面。

打磨完成后将进行防晕结构的恢复,原低阻漆在打磨过程中有损伤则补刷LL17低阻漆至直线末端,室温干燥24h以上。然后补刷LL16高阻漆,往槽口方向与LL17搭接15mm(现场位置限制,备品线棒高低阻漆搭接20mm,现场实施搭接15mm),往绝缘盒方向刷至第一间隔垫块处。

按照2.2.4工艺要求,线棒R部位增加外屏蔽处理。然后在机坑底部放置加热器及抽湿机,机坑上用帆布覆盖密封,进行环氧干燥24h后拆除TJ聚酯纤维带和聚四氟乙烯带。

接着涂刷底漆一层,室温固化24h以上至完全干透,漆膜厚度不大于35μm。最后涂刷面漆一层,室温固化24h以上,漆膜厚度不大于35μm。

3.2 下层线棒电晕处理

下层线棒所处位置狭窄,不便查看与处理,该电厂制定了针对电晕位置定点修复处理的原则。

剥离、铲除已分层和开裂的表面漆,并打磨处理。打磨电晕位置至见到原高阻漆。酒精擦拭裸露的高阻漆表面以及脱落周围的表面漆。用砂纸将表面覆盖漆打磨成毛面,打磨范围每边扩大20mm以上,保证涂刷防晕漆与原防晕漆能搭接。在打磨处补刷LL16高阻防晕漆并室温固化24h以上。补刷面漆并室温固化24h以上。

3.3 防晕处理注意事项

线棒端部防晕处理完成后,完全固化前,如有漆瘤和尖刺,应予以去除。用棉布蘸酒精擦洗所有线棒端部。

处理过程中注意防止损伤线棒主绝缘,不可使用高压气体清理,用大功率吸尘器清理打磨留下的尘渣。防晕漆必须搅拌均匀,涂刷过程中也要搅拌。

现场处理时一定要将绑扎带收紧。

4 发电机定子端部防晕处理后电晕试验

试验结果详见表 4。试验中 11、12、70、74、75、90槽出槽口处出现亮点,此6处可能打磨或处理低阻部分时刮伤了线棒出槽口处的低阻漆,对其进行低阻漆填补即可。虽然在1.1倍额定线电压(19.8kV)下20、33、62、106槽线棒下端部出现电晕,但未形成晕带。定子线棒电晕试验在1.1倍额定线电压(19.8kV)下无带状连续电晕和火花,修复后电晕试验合格,定子线棒端部电晕缺陷处理有效。

表4 定子防晕处理后电晕试验结果

5 结论

此次广州蓄能水电厂1号发电机定子线棒端部电晕缺陷处理成功对线棒上、下端部防晕结构进行了恢复处理。现场处理前,通过备品线棒防晕效果试验确保了防晕方案的有效性。从备品效果试验到处理方案的制定都是一个探索与学习的过程,为以后类似缺陷的处理积累了一定的经验,在工期制定和工器具准备方面将更加准确与充分。

[1]DL/T 298-2011发电机定子绕组端部电晕检测及评定导则[S].

[2]GB/T 7894-2009水轮发电机基本技术条件[S].

TV738

B

1672-5387(2015)S-0029-04

10.13599/j.cnki.11-5130.2015.S.009

2015-10-22

陶诗迪(1988-),女,助理工程师,从事电气试验工作。