直拉法单晶硅生长的数值模拟和控制参数优化

2015-05-16王玉臣

王玉臣

(中国电子科技集团公司第四十六研究所,天津300220)

直拉法单晶硅生长的数值模拟和控制参数优化

王玉臣

(中国电子科技集团公司第四十六研究所,天津300220)

采用有限体积元法软件CrysVUn对直拉法生长直径210 mm的硅单晶热场进行了模拟。后继加热器提高了晶体生长界面中心高度,对熔体温度梯度基本没有影响;热屏能改善晶体生长界面形状,使界面更加平滑,降低界面中心高度,并能降低熔体纵向温度梯度,得到更好的温度分布。

数值模拟;单层热屏;加强型热屏;后继加热器

半导体硅作为现代电子工业的基础材料,已有50~60年的历史,随着IC集成度的提高,给硅片质量提出了更高的要求,这就要求半导体材料行业能够提供直径更大、质量更好的单晶硅[1]。而完全通过实验来进行单晶硅生长的研究,成本非常大,数值模拟因此迅速发展起来。CrysVUn是一款能应用于晶体生长过程全局模拟的软件。它以有限元方法和非结构化网格为基础,最近规则网格的数值计算被应用,基于混合网格的计算也能被应用。该软件所预测的物理量已经为大量的实践所证实。本文采用有限体积元法软件CrysVUn对直拉法生长直径210 mm硅单晶热场进行了模拟,研究了不同热屏类型、后继加热器对单晶炉中热场分布的影响[2]。

1 高质量生长单晶硅的判据

晶体生长速率是由生长驱动力所决定,驱动力越大,生长速率就越大。可以推测,当晶体生长的外场(温度场、扩散场、对流场、电场、磁场等)条件不均衡时,不同取向和不同位置的生长驱动力不同,从而导致晶体生长速率的差异。随着晶体尺寸的增大,这种差异将增大。因此,在实际晶体生长过程中,晶体生长形态是可以通过外场条件控制的[3]。

界面形状及其稳定性是决定晶体质量的关键因素,凹液面生长时,晶体附近的自然对流花样变得紊乱,晶体直径难以控制,晶体中出现宏观缺陷并极易开裂。凸界面生长,晶体直径容易控制,界面也很稳定,而且随着凸界面的推移有淘汰原有位错的作用。但是凸界面生长会出现结晶小面生长与等温面生长共存的情况,晶体轴心或边缘的小面区周围形成高位错密度和高掺杂浓度的应力区,减小晶体的利用率[4]。

熔体的纵向温度梯度对晶体质量也有决定性的影响,不同类型的晶体具有不同的特性,需要控制的主要缺陷也往往不同,它们对于温度条件的要求自然也不相同,因此所谓合适的温场并没有一个严格的判据。为克服组分过冷,需要有大的温度梯度(轴向分量);为防止开裂、应力和降低位错密度,需要有小的温度梯度。温度梯度的大小在很大程度上取决于结晶装置的结构,包括加热方式、加热器、坩埚、后加热器等的形状和尺寸以及它们之间的相对位置[4]。

生长界面稳定性的判据:

(1)熔体的温度梯度、晶体生长界面前沿的温度梯度,有三种情况:

a.正温度梯度。若界面上出现了某些凸缘,凸缘伸入到熔体内部的尖端必然处于更高的温度,凸缘尖端的生长速率明显下降,或是被后面的固液界面所追及,或是被熔化掉,总之凸缘消失,相界面恢复到原来的光滑界面状态,界面稳定。

b.负温度梯度。凸缘尖端所处温度较低,生长速率较高,凸缘会越长越大,界面不稳定。

c.熔体温度不是单调地改变。虽然远离固液界面的熔体仍为过热熔体,但在固液界面的前沿却出现了一个狭长的过冷区,凸缘会保存下来。但是由于远离固液界面处的熔体仍是过热熔体,这些凸缘又不能无限制地发展下去,而只能维持在一定的尺寸,界面为胞状结构。

(2)溶质的浓度分布对界面稳定性的影响。

(3)界面能对界面稳定性的影响。

固液界面产生凸缘,增加了界面的表面能,导致表面能的增加,最终将提高系统的总自由能,而系统的自由能总是有缩小的趋势。于是,固液界面面积将趋于消失。

总之,有利于生长界面稳定性的因素是熔体中的正温度梯度分布和界面能,不利于界面稳定性的因素是熔体中的负温度梯度和溶质边界层中浓度梯度[5]。

由以上可得出结论:CZ法生长单晶硅时,微凸的界面有利于生长高质量的单晶。单晶硅是纯晶体材料,CZ法生长时一般不需要考虑组分过冷问题,大的温度梯度(轴向分量)显得没有必要,适当较小的温度梯度则更有利于防止开裂、应力和降低位错密度。

2 CZ法单晶硅生长的数值模拟

2.1 CZ法单晶硅生长的热场

热场是指加热系统中的温度分布,对晶体的生长极为重要。要获得各项径向参数均匀的硅片,从生长机理看,应有一个平坦的固液界面,而直拉法的加热形式是由加热器从侧面向熔体加热的,那么势必导致外侧高中间低的径向温度分布,似乎不可能产生平坦的固液界面。但是,由于在硅结晶过程中要释放潜热,于是通过各种生长参数的调整,尤其是热场的配置来提高固液界面平坦是有可能的。

合适的热场,能够生长出高质量的单晶,不好的热场容易使单晶变成多晶或者根本无法引晶。有的热场虽然能够生长单晶,但质量较差,有位错和其它结构缺陷。因此,找到较好的热场条件,配置最佳的热场,是非常重要的直拉单晶工艺技术。

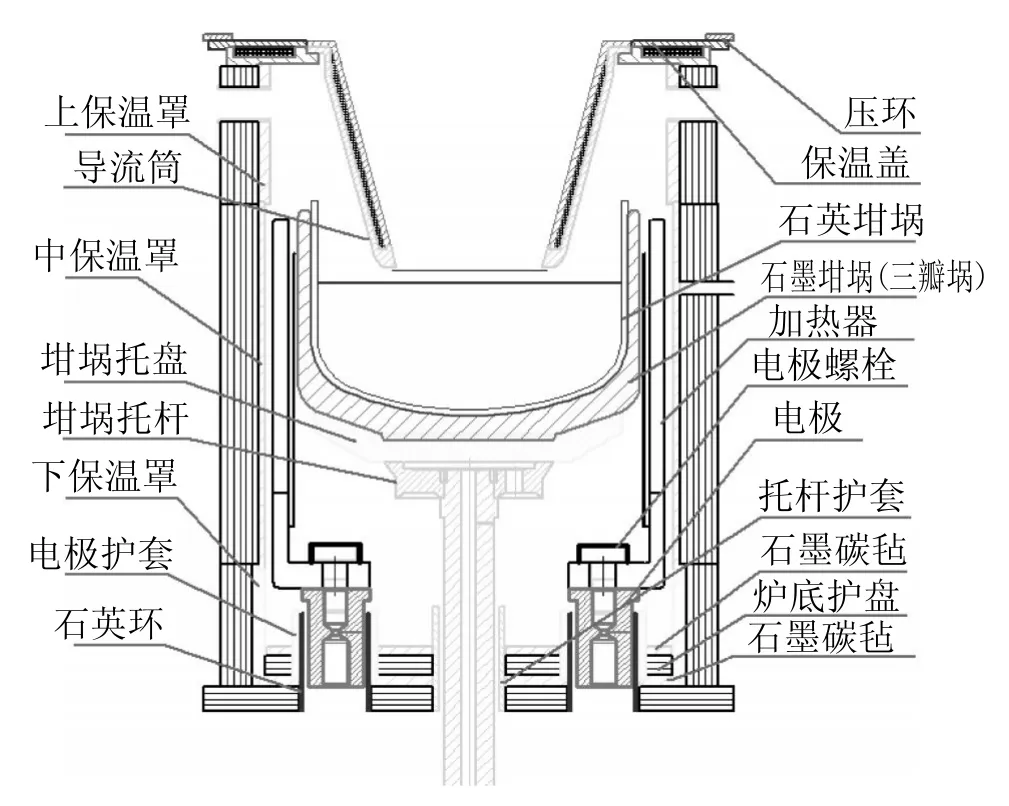

直拉单晶炉热系统由加热器、保温系统、支持机构、托杆、托碗等组成,加热器是热系统的主体,用高纯石墨制成。保温系统用石墨制成,也有用碳素纤维、碳毡、高纯石英、铝片和高纯石墨材料中的其中几种材料混合组成[6]。

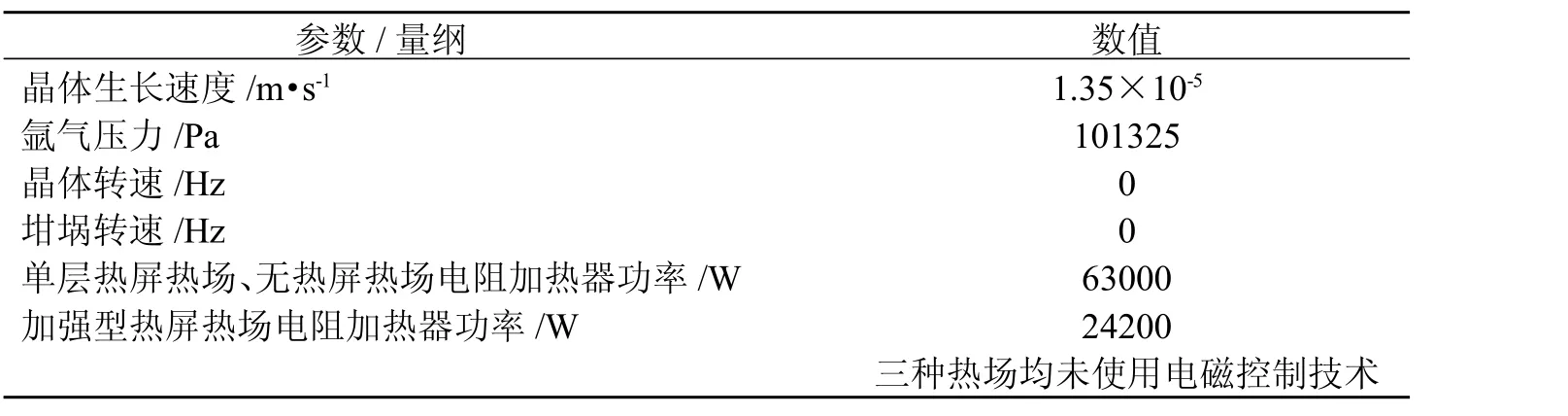

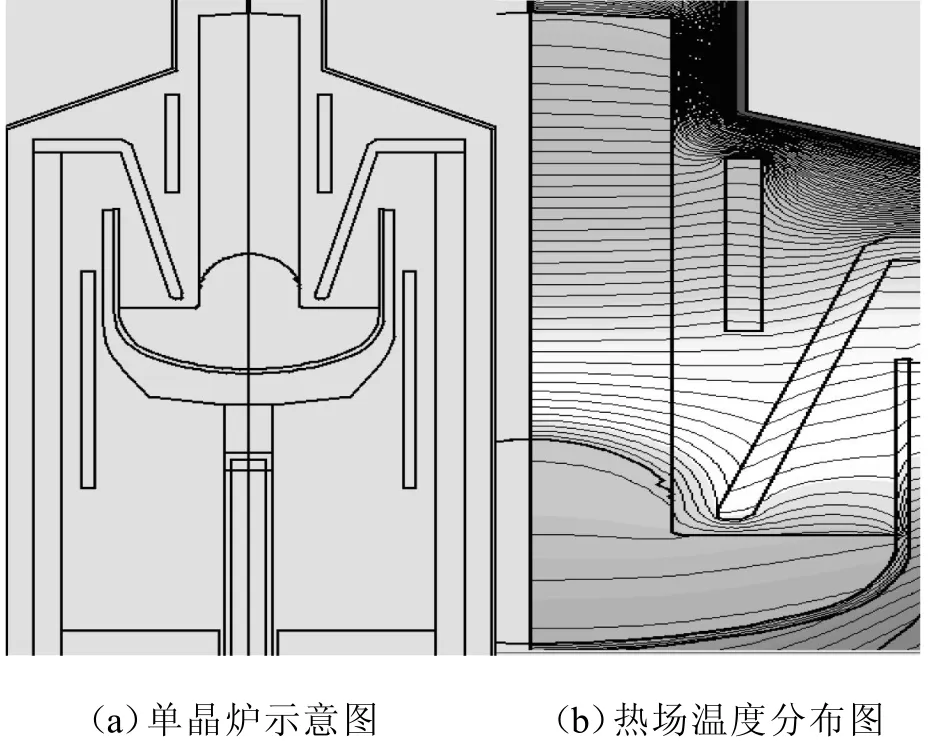

本文数值模拟采用的热场系统是600 mm(24英寸)热场,生长的单晶硅直径为210 mm,模拟的生长阶段为等径生长阶段。单晶炉示意图如图1所示。

图1 单晶炉示意图

2.2 热屏对单晶炉中热场分布影响的对比分析

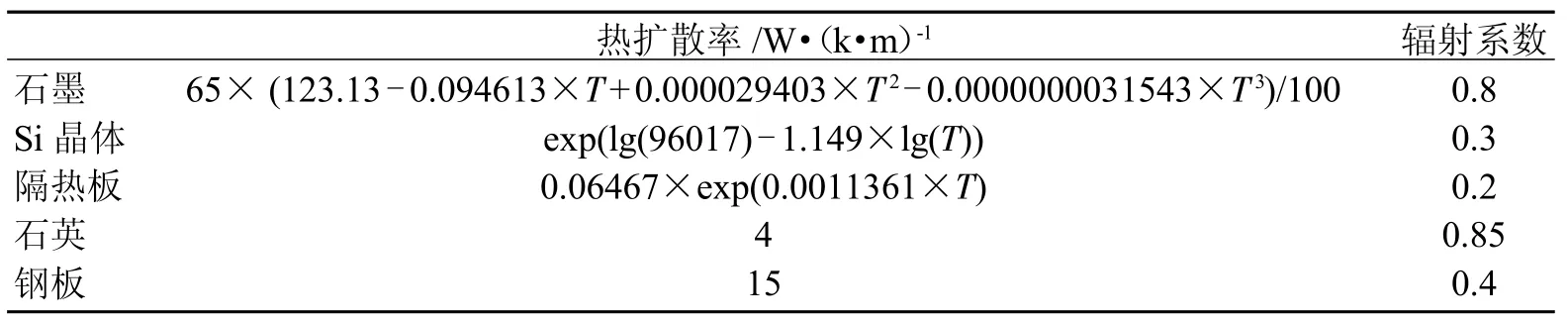

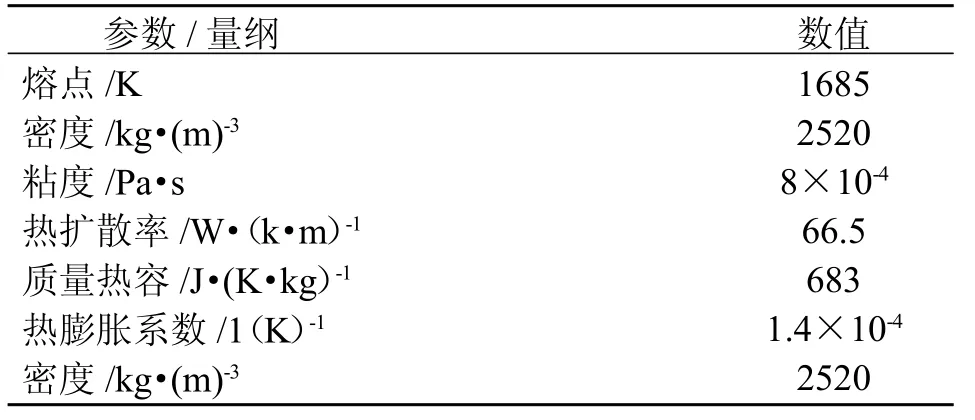

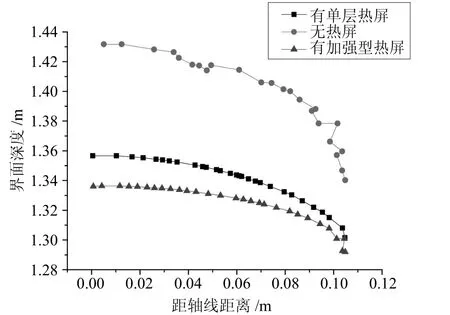

为了研究热屏对单晶炉中热场分布的影响,分析了无热屏,单层热屏,加强型热屏三种情况下的热场分布。数值模拟过程中相关的控制参数如表1、2、3、4所示。

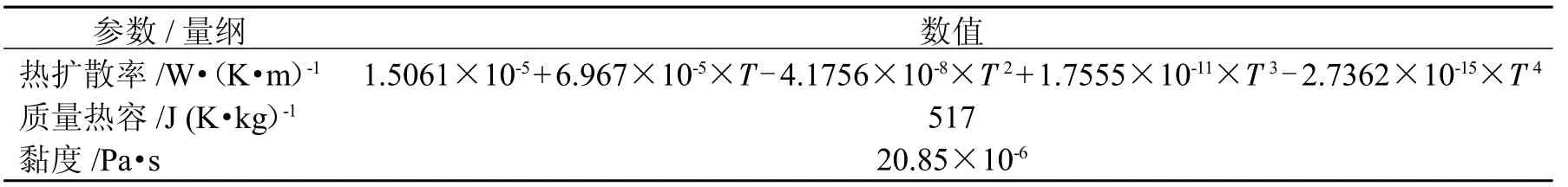

表1 单晶炉热场介质的传热参数

表2 Si熔体的传热参数

表3 氩气的传热系数

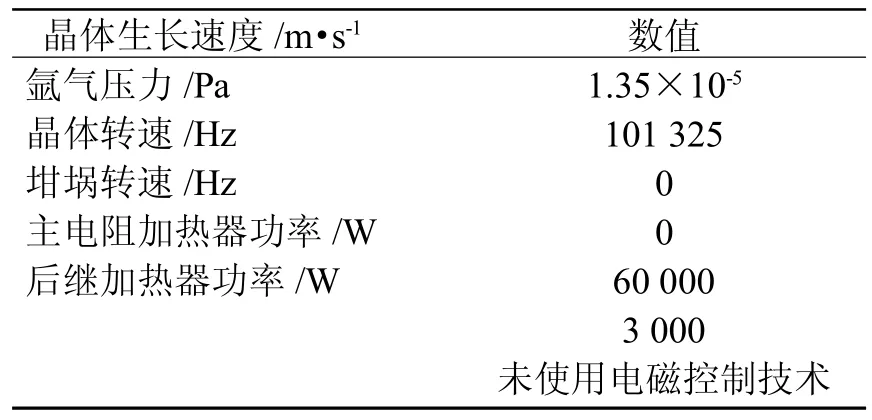

表4 不同热场数值模拟的控制参数

不同热场结构下的单晶炉示意图如图2所示,数值模拟结果如图3所示。

图3 单晶炉热场温度分布图

生长高质量晶体要保持固液界面平坦,控制径向和纵向热流,使熔体得到更好的温度梯度[7]。

本文以界面深度和熔体纵向温度梯度的比较作为判断热场改造对热场影响的标准。

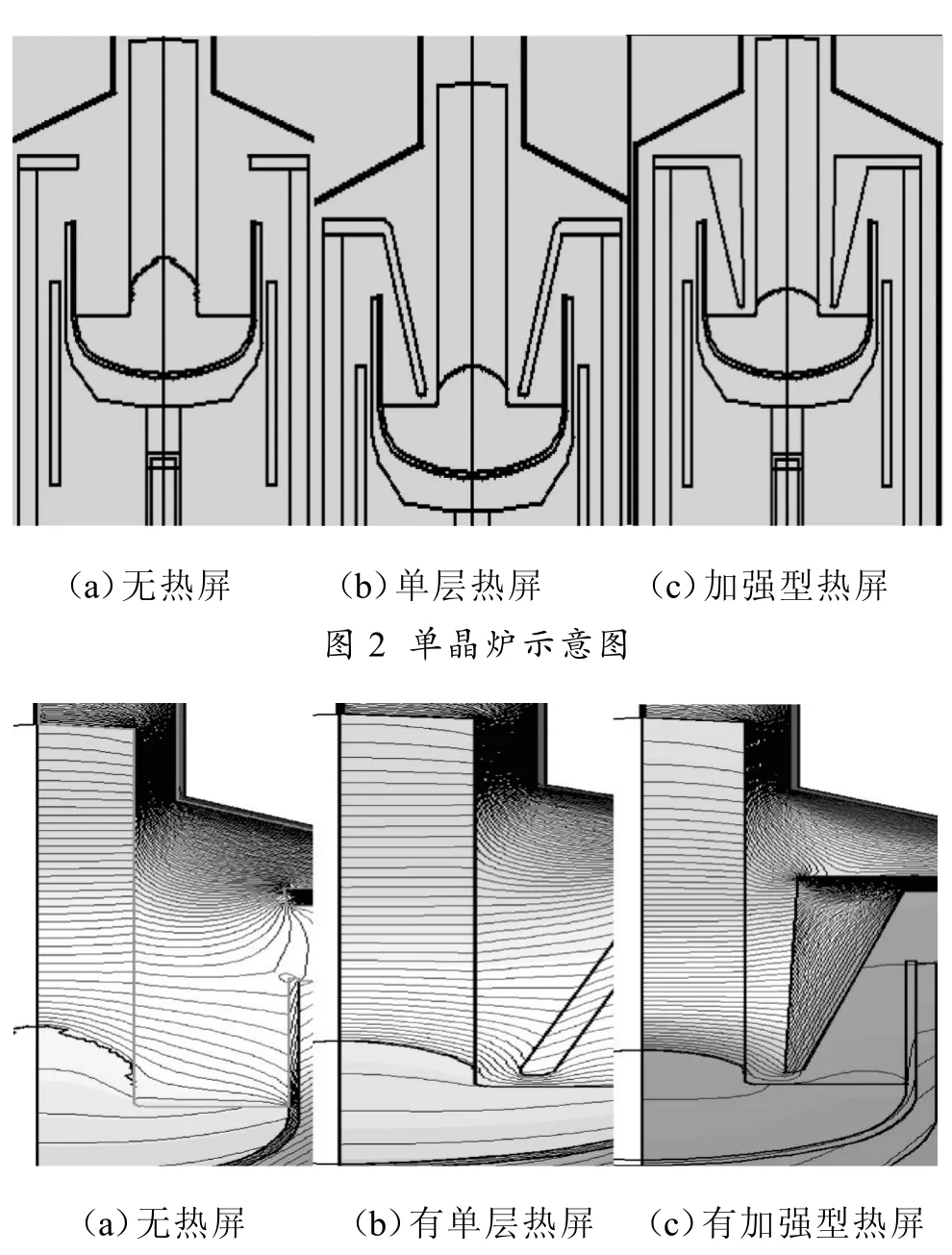

从单晶炉热场分布图中可看出,图(a)的固液界面非常粗糙,固液界面中心离熔体液面的距离达14.6 cm,熔体纵向的温度梯度也很大;图(b)的固液界面较光滑,固液界面中心离熔体液面的距离大约为8.5 cm,熔体纵向温度梯度也很大;图(c)固液界面更光滑,固液界面中心离熔体液面的距离大约为6.45 cm,熔体纵向温度梯度较小。

固液生长界面形状随热屏类型改变的变化如图4所示。

由图可知,加强型热屏的热场的固液界面最平坦,单层热屏的热场的固液界面较平坦,无热屏的热场最粗糙。

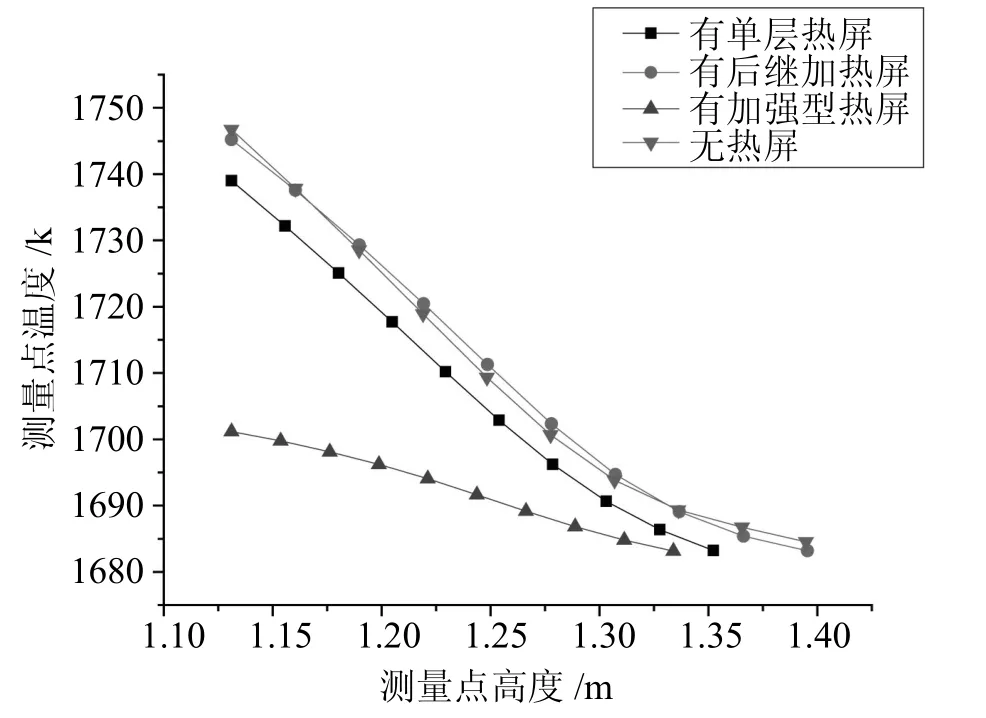

距轴线距离为0.031 245 6 m以及0.074 245 6 m时的温度分布如图5、6所示。

图4 固液生长界面形状随热屏类型改变的变化

图5 距轴线距离为0.031 245 6 m时的温度分布图

图6 距轴线距离为0.074 245 6 m时的熔体温度分布图

由图可知,加强型热屏的热场熔体纵向温度梯度最小,单层热屏的热场熔体纵向温度梯度较大,无热屏的热场熔体纵向温度梯度与单层热屏热场相近。

热屏的使用是通过阻挡单晶炉中熔体、坩埚等高温区域向晶体的热辐射减少外部热量输入,加快晶体内热量向外部的传导,降低径向温度梯度,得到平滑的生长界面[8]。单层热屏能改善固液界面形状,降低固液界面中心高度,但对熔体纵向温度梯度影响较小,其熔体纵向温度梯度与无热屏的热场相近。经加强改造后的热屏显著改善了固液界面形状,明显降低了固液界面高度和熔体纵向温度梯度,得到更好的熔体温度分布。

2.3 后继加热器对单晶炉中热场分布影响的对比分析

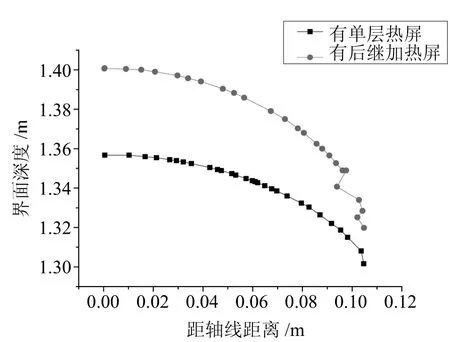

图7为有后继加热器的单晶炉示意图以及其热场温度分布图。模拟过程中控制参数如表5所示,图8为有后继加热器的热场的固液界面深度图。

表5 有后继加热器的热场数值模拟的控制参数

图7 有后继加热器的单晶炉示意图

有后继加热器的热场的固液界面中心高度显著增加,其熔体纵向温度梯度与单层热屏的热场相比基本没有变化。

图8 有后继加热器的热场的固液界面形状

3 结论

本文采用有限体积元法软件CrysVUn对直拉法生长直径210 mm硅单晶热场进行了模拟,计算模拟结果表明:

(1)后继加热器提高了晶体生长界面中心高度,对熔体纵向温度梯度基本没有影响;

(2)热屏能改善固液界面形状,使界面更加平坦,并能降低熔体纵向温度梯度,得到更好的温度分布。加强型热屏的隔热效果比单层热屏更好,能得到更平坦的固液界面和更好的熔体纵向温度梯度。

[1] 王占国.半导体材料研究的新进展[J].半导体技术,2002,27(3):8-14.

[2] K.Bottcher,P.Rudolph,M.Neubert,M.Kurz,A.Pusztai,G.Muller.Global temperature field simulation of the vapour pressure controlled Czochralski(VCZ)growth of 3〞-4〞gallium arsenide crystals[J].Journal of Growth,1999,198(1):349-354.

[3] 介万奇.晶体生长原理与技术[M].科学出版社,2010.

[4] 张克从,张乐潓.晶体生长科学与技术下册[M].科学出版社,1997.

[5] 姚连增.晶体生长基础[M].中国科学技术出版社,1995.

[6] 阙端麟,陈修治.硅材料科学与技术[M].浙江大学出版社,2000.

[7] 王猛.200 mm低氧CZSi单晶的制备及计算机数值模拟[M].天津:河北工业大学,2003.

[8] 高宇,周旗钢,戴小林,肖清华.热屏和后继加热器对生长直径300 mm硅单晶热场影响的数值分析[J].人工晶体学报,2007,36(4):832-836.

The Numerical Simulation and Control Parameters

Optimization of the Growth of Czochralski Silicon Crystal

WANG Yuchen

(The 46thResearch Institute of CETC,Tianjin 300220,China)

A finite volume software Crysvun was used for the simulation of heat field distribution of Φ210mm Si crystal.The successor heater raise the interface height in the center of the crystal and don't influence the axial temperature gradient.The heat shield can improve the interface shape of the crystal growth,make the interface more smooth,lower the interface height in the center of the crystal and lower the axial temperature gradient,causing better the heat field distribution.

Numerical simulation;Single-layer heat shield;Improved heat shield;Successor heater.

TN304.053

:B

:1004-4507(2015)07-0013-05

2015-05-25