AP1000核主泵的优化设计及试验研究

2015-05-16朱荣生王秀礼

付 强,习 毅,朱荣生,王秀礼

(江苏大学流体机械工程技术研究中心,江苏镇江 212013)

AP1000核主泵的优化设计及试验研究

付 强,习 毅*,朱荣生,王秀礼

(江苏大学流体机械工程技术研究中心,江苏镇江 212013)

根据核主泵的设计参数,采用正交试验对核主泵的主要参数进行了初步正交优化设计。根据正交优化结果,得到了1组最佳几何参数组合及各主要参数对核主泵性能影响的主次顺序,根据主次影响顺序对主要影响因素进行了进一步的多方案优化设计,进而得到能使核主泵具有更好性能的叶轮几何设计参数组合。根据最终的叶轮几何设计参数,建立了三维模型及对其内部流场进行了数值模拟计算,并用相似换算法,设计制造出对应的模型泵进行试验研究。结果显示:试验结果和模拟结果基本吻合,由此可证明叶轮优化设计的正确性。

核主泵;正交试验;优化设计

核反应堆冷却剂泵(核主泵)是核电站一回路系统中唯一高速旋转的设备,也是关键的核动力设备之一,它的主要功能是在系统充水时赶气,在开堆前循环升温,在正常运行时确保一回路冷却剂循环以冷却堆芯[1-2]。核主泵的过流部件主要由泵壳、导叶和叶轮组成,各部件的性能对核主泵性能均有一定影响,其中叶轮的性能起着主要影响作用。目前我国核主泵水力部件的设计尚处于研究、探索阶段,关于核主泵水力部件的设计鲜有报道,因此设计出高水力性能的核主泵对促进其国产化有重大意义。

为设计出具有优秀水力性能的核主泵,本文对核主泵叶轮的主要参数进行优化设计。对叶轮中影响核主泵性能的主要参数进行正交优化设计,得出1组合适的参数组合,然后根据正交试验结果,对主要影响因素进行多方案优化设计,最终得到具有最佳性能的核主泵叶轮设计参数。

1 正交试验法

正交试验法就是正交方法对多水平、多因素试验进行整体设计、综合比较、统计分析,实现通过较少次数的试验找到最佳的因素和水平的组合。目前正交试验法已在水泵的设计中广泛使用。袁寿其[3]采用正交试验法研究了叶轮几何参数及喉部面积对离心泵性能的影响,提出了一套关于无过载离心泵的设计方法。司乔瑞等[4]为了找出多级潜水泵叶轮主要参数的最佳组合,采用正交试验法对叶轮进行了正交优化设计,并用试验验证了正交设计结果的正确性。王洪亮和沈艳宁等[5-6]为了研究叶轮主要几何参数对泵特性的影响,同样采用了正交试验法。周岭等[7]为了设计出具有较高性能的导叶,利用正交试验法筛选出了影响流道式导叶性能的关键因素,并最终利用正交试验法设计出了具有较好性能的导叶。由此可见,正交试验法是一种较成熟的设计方法,不但可节省工作量,而且还可得到较为合适的参数组合,特别适用于多因素且多水平的组合设计中。

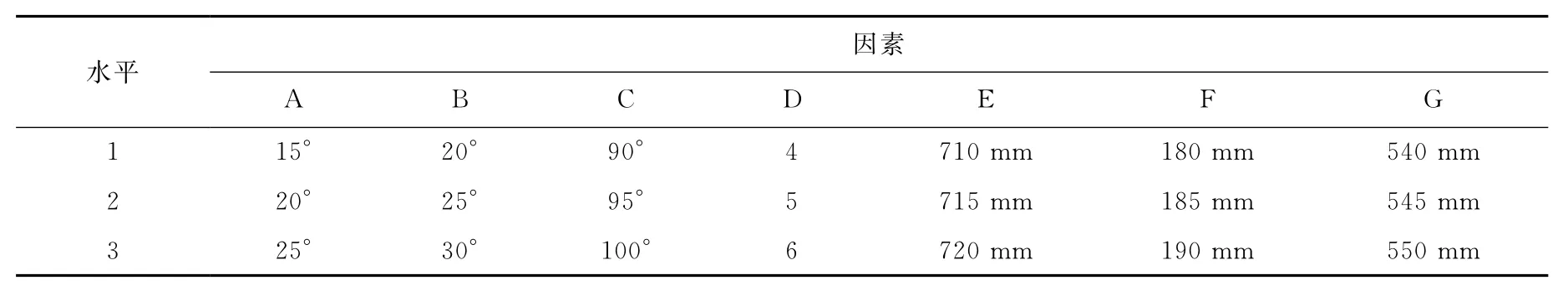

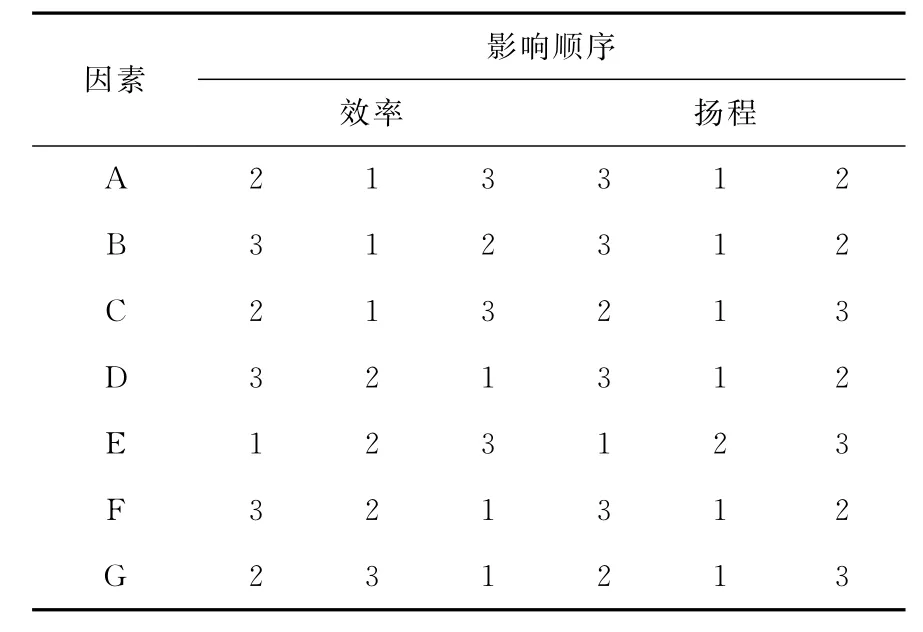

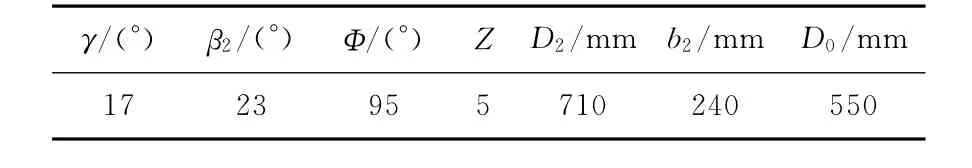

本文根据相关参考文献和前人的研究经验,选取叶轮中对核主泵的效率和扬程有重要影响的参数作为优化对象。根据速度系数法对叶轮的主要设计参数进行初步计算,根据参数的计算范围和参考相似优秀模型,选择的优化因素列于表1,用正交方法确定的试验方案列于表2。表1中:A表征叶轮出口倾斜角γ;B表征叶轮出口安放角β2;C表征包角Φ;D表征叶片数Z;E表征出口直径D2;F表征出口宽度b2;G表征进口直径D0。

表1 优化因素Table 1 Optimization factors

2 模型建立与网格划分

2.1 模型建立

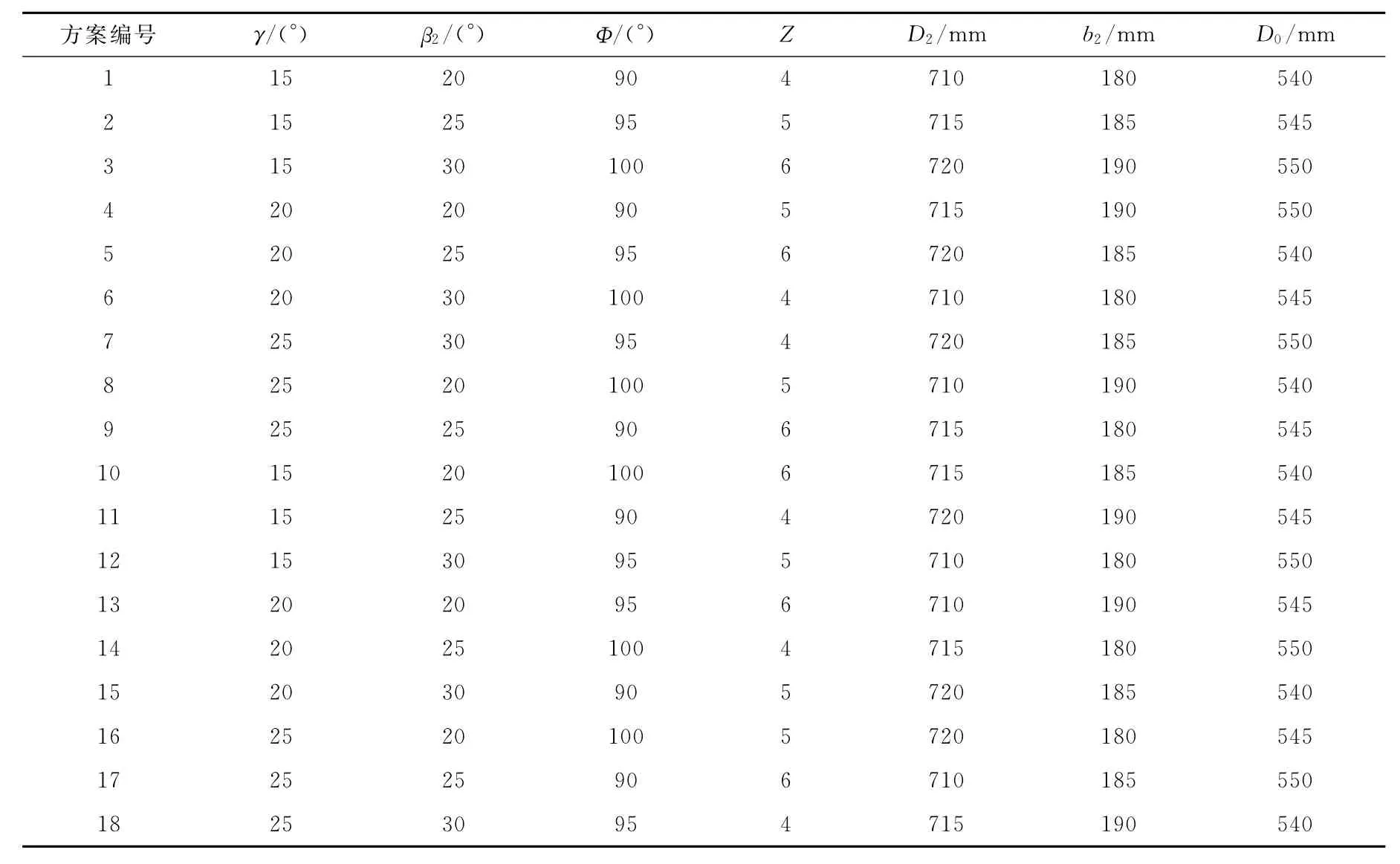

核主泵原型泵参数为:流量Qn=17 886 m3/h,扬程Hn=111.3 m,转速n=1 750 r/min,根据正交试验方案建立18组模型,其中1组模型三维中间剖面图如图1所示。

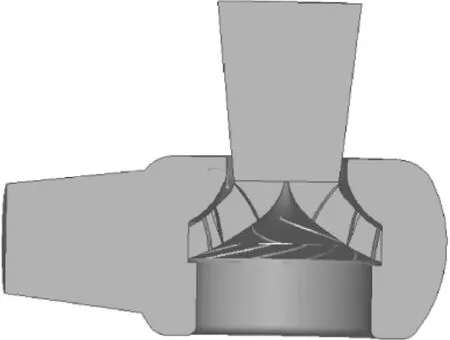

2.2 网格划分

网格的数量和质量对泵性能的预测有直接影响[8],采用ICEM对模型泵各部件过流水体进行网格划分,为了确定合适的网格数,进行网格数的无关性验证。经验证计算可知:当网格数达到2 0 0万后,模型泵的扬程变化不超过0.06%,效率变化不超过0.02%,由此可认为网格数超过200万后对计算结果影响不大。本文最终确定的网格数为220万,经检查网格质量良好,均在0.3以上,满足计算要求。主要水体及装配网格如图2所示。

表2 试验方案Table 2 Test scheme

图1 泵模型Fig.1 Pump mode

图2 主要水体及装配网格Fig.2 Main body and assembly mesh

2.3 边界条件

采用CFX软件对模型泵进行数值模拟。采用速度进口,泵出口远离叶轮和导叶,可认为流动已充分发展,采用自由出流边界条件。进口为锥形进口,因此可认为为无旋流动,流动介质为常温水,采用准确易收敛的k-ε湍流模型,壁面为无滑移壁面,收敛精度为10-4。

2.4 结果分析

在设计流量点Qn=17 886 m3/h,不同叶轮时核主泵的扬程和效率模拟结果列于表3。对正交试验模拟结果的分析引入平均值,即计算出各因素不同水平时模拟结果的平均值,以此来评价某一因素各水平的好坏。为了评价各因素对核主泵特性影响的主次顺序引入极差,极差大,则表明该因素对核主泵特性的影响大,为重要因素,极差小,表明该因素对核主泵特性的影响小,为次要因素。表3中,k1、k2、k3为不同水平时扬程和效率的平均值,R为各因素时扬程和效率的极差。

由表3可知:各因素对效率影响的主次顺序依次为D>B>F>A>C>E>G,由此可得出设计时提高核主泵的效率可选择改变参数的先后顺序;各因素对扬程影响的主次顺序为D>B>A>C>E>F>G,由此可得出控制扬程时可选择改变参数的先后顺序。

在进行核主泵设计时应尽可能提高核主泵的效率,同时也要满足设计扬程。当扬程低于设计扬程时,核主泵将不能为核反应堆提供足够的冷却剂;当扬程过高时,会使一回路管路内的压力过高,进而使核主泵不能正常运行。因此,各因素、各水平是否合适的判断标准是:效率以设计流量点时的效率最高为最佳,扬程以设计流量点时的扬程等于或略大于设计扬程(111 m)时为最佳。以此为判别标准可得出各因素对核主泵扬程和效率的影响顺序,结果列于表4。

表3 试验结果分析Table 3 Analysis of test results

表4 影响顺序Table 4 Influence sequence

由表4可知各因素对扬程和效率影响的顺序,进而可得出满足设计扬程又具有最高效率的参数:对于A,出口倾斜角为20°时最佳;对于B,出口安放角为25°时最佳;对于C,叶片包角为95°时最佳;对于D,叶片数为5时满足设计扬程,但效率低于叶片数为6时的效率,叶片数为6时的效率虽较高,但此时的扬程高于设计扬程,因此综合考虑扬程和效率,叶片数为5是最佳选择;对于E,出口直径为710 mm时最佳;对于F,出口宽度为185 mm和190 mm时,平均扬程仅差0.8 m,基本上相等,但出口宽度为190 mm时的效率比出口宽度为185 mm时的效率高,所以此时出口宽度190 mm为最佳选择;对于G,3种进口直径的平均值均能满足设计扬程的要求,且三者差别不大,但进口直径为550 mm时泵的效率最高,因此进口直径550 mm为最佳选择。

综上所述,最终的最优组合是:叶片出口倾斜角为20°,出口安放角为25°,叶片包角为95°,叶片数为5,叶轮出口直径为710 mm,出口宽度为190 mm,叶轮进口直径为550 mm。

3 叶轮参数的进一步确定

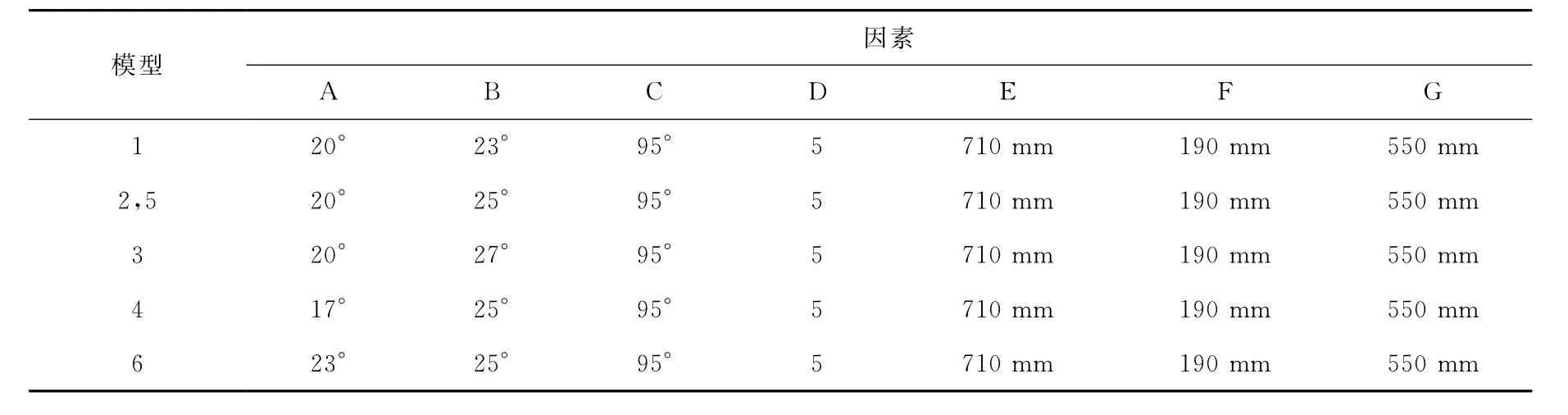

为了设计出具有优秀水力性能的核主泵,在正交优化设计最优结果的基础上进一步对参数进行小范围的优化设计。根据正交优化结果选择对泵的性能有较大影响的参数进一步优化,此时仅改变其中一个参数,其他参数均不变,综合考虑各因素对扬程和效率影响的主次顺序,最终选择对叶轮出口安放角和叶轮出口倾斜角进行进一步优化设计。

具体方案列于表5。

表5 因素优化方案Table 5 Scheme of optimization factors

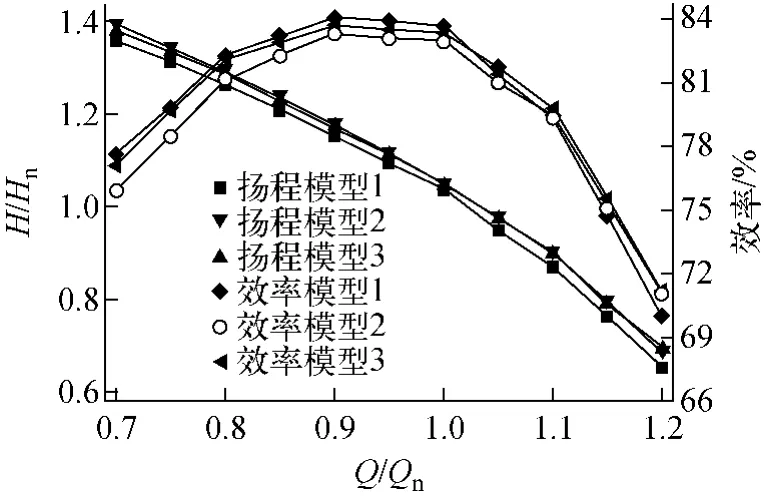

3.1 叶轮出口安放角的优化

图3为其他参数不变,仅改变叶轮出口安放角时,核主泵在不同流量时的外特性曲线。图3中,Q为流量,H为扬程,图3中的扬程模型和效率模型代表表5中相应模型的扬程和效率。从图3中的流量-扬程曲线可看出:出口安放角为23°时,不同流量点时泵的扬程均最低;出口安放角为25°和27°时,核主泵的扬程基本相等,且大于出口安放角为23°时的扬程。这主要是由于随着叶轮出口安放角的增大,叶轮流道变短,相邻叶片流道间的扩散角度变大,水力损失增加。从扬程上看,在设计流量点工况下不同叶轮出口安放角时的扬程均满足设计扬程的要求。

图3 不同叶轮出口安放角时泵的外特性Fig.3 Characteristic of pump in different outlet angles

由图3中的效率-流量曲线可看出:当流量小于设计流量时,出口安放角为23°时核主泵的效率最高,出口安放角为25°时泵的效率最低;当流量大于设计流量后,模型1的效率下降较快,在1.2倍设计流量时明显小于另外两个模型;由于核主泵正常工作时是在设计流量点工作,所以从效率上看,叶轮出口安放角为23°时最佳。

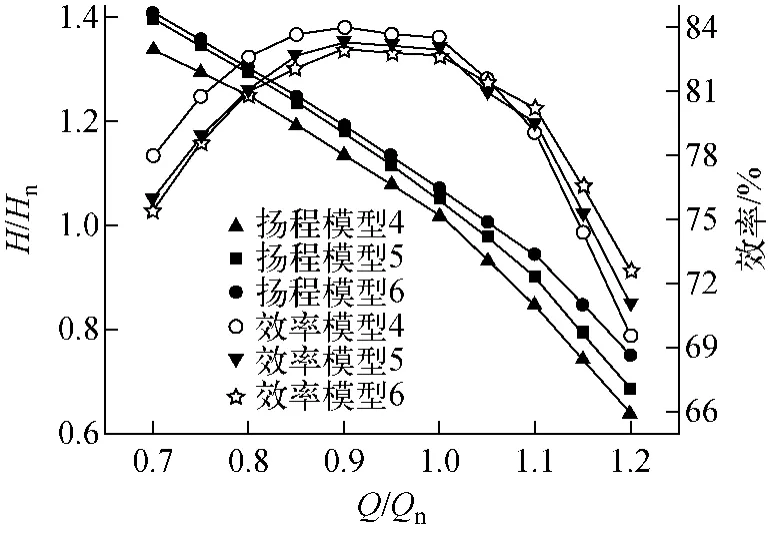

3.2 叶轮出口倾斜角的优化

图4为其他参数不变,不同叶轮出口倾斜角(17°、20°和23°)时核主泵的外特性曲线。从图4可看出,不同流量时模型4的扬程最低,模型5居中,模型6最高,即随着叶轮出口倾斜角的增大,扬程逐渐增加。在1.05倍设计流量以前,模型4的效率一直保持最高,模型5居中,模型6最低,即随着叶轮出口倾斜角的增大,核主泵的效率逐渐降低。综合考虑扬程和效率,叶轮出口倾斜角为17°时最佳。

图4 不同叶轮出口倾斜角时泵的外特性Fig.4 Characteristic of pump in different outlet incline angles

3.3 最优模型与试验验证

最终得到1组核主泵叶轮的最优设计参数组合,结果列于表6。为了验证模拟结果的准确性,根据优化参数建立叶轮的三维模型,对其进行内部流场的模拟计算,并根据最优设计参数,用相似换算方法对设计参数适当的缩小,并生产出相应的样机,以进行样机试验验证。

表6 各因素最优值Table 6 The best value of factors

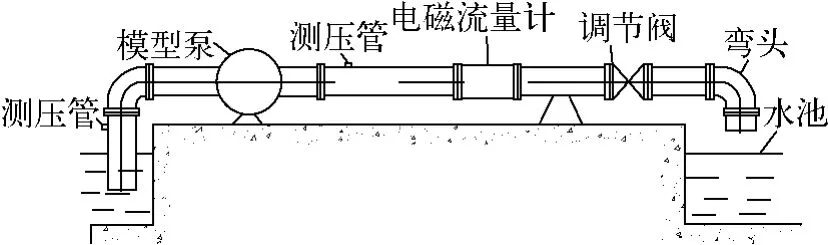

试验在开式试验台上进行,介质为常温、常压的清水,测试系统由电机、核主泵模型泵、管路系统、压力传感器、涡轮(电磁)流量计、调节阀等组成,试验相关测试数据由计算机自动采集、处理。模型泵试验管路如图5所示。

图5 模型泵试验管路Fig.5 Test loop of model pump

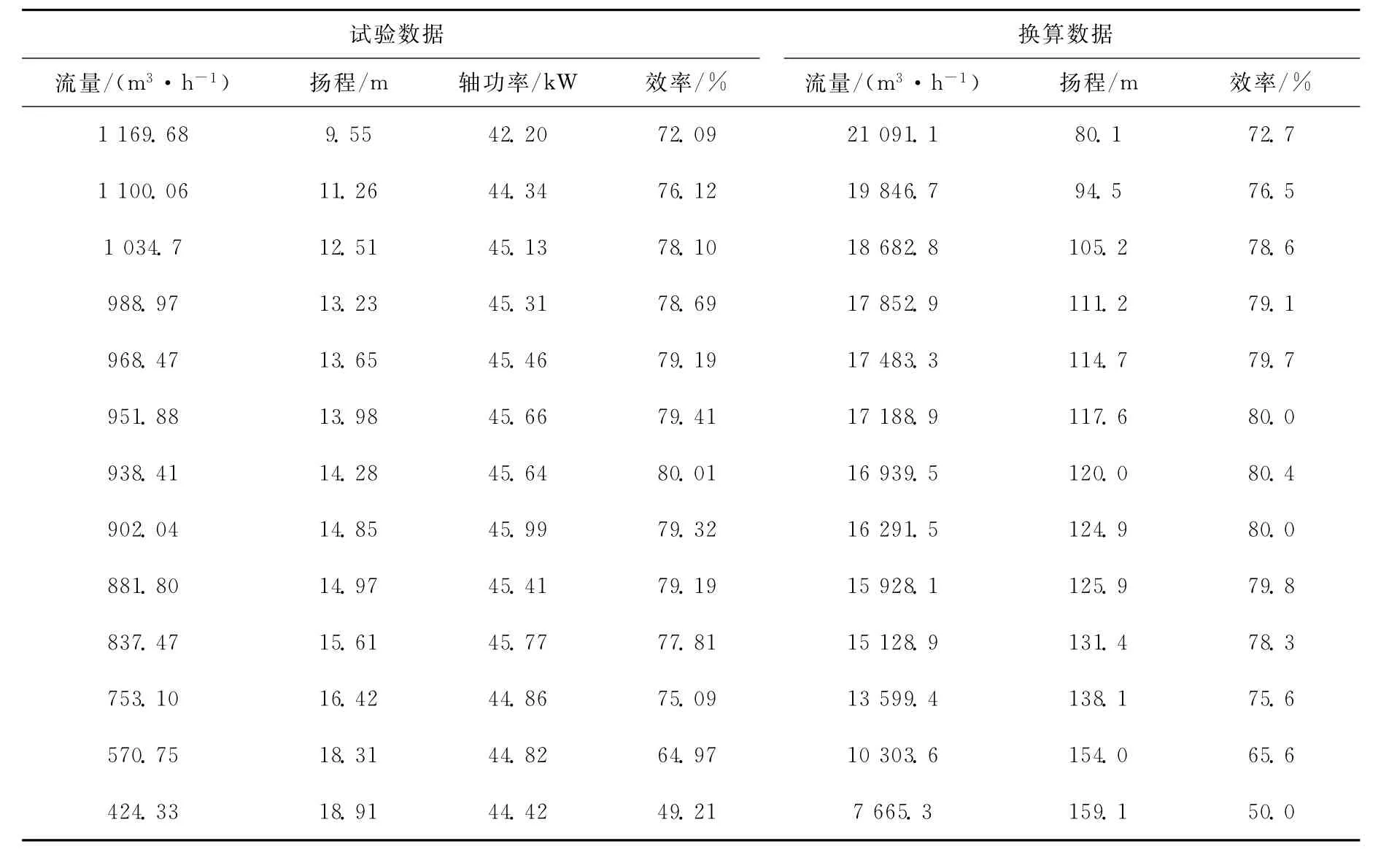

根据优化方案,生产出相应的缩小后的模型泵,并进行常温、常压下的试验研究,以此来验证优化设计结果的准确性。模型泵的试验结果列于表7。根据模型泵的试验数据,用相似换算法,将试验数据换算为1∶1时的数据并与模拟计算结果进行对比,对比结果如图6所示。

表7 试验数据和换算数据Table 7Test data and convert data

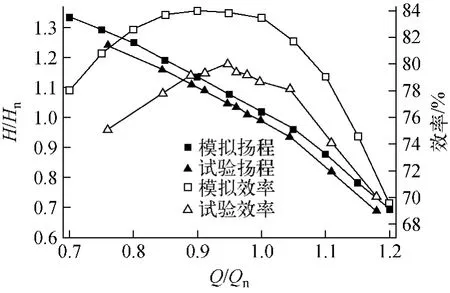

图6中,由于核主泵在低流量时内部流动不稳定,以及核主泵在实际工况中几乎不会在0.7Qn以下的流量工作,所以模拟计算和实际试验中采集信号的起始点设置在0.7Qn左右。由图6可见,模拟结果和试验结果的变化趋势基本相似,试验结果小于模拟结果,这主要是因为一方面产品生产、读数和采样过程中存在误差,另一方面模型泵存在机械损失、容积损失及水利损失。由图6可知,正交优化设计结果是正确的。

图6 模拟结果和试验结果比较Fig.6 Comparison of simulation and test results

4 小结

本文采用正交设计方法对叶轮设计中核主泵的主要参数进行了初步的正交优化设计,根据正交优化结果进行了正交试验,最终得到了1组最佳的参数组合。根据由正交试验得到的主要设计参数对核主泵性能的影响次序,对主要影响因素做了进一步的多方案优化设计,进而得到了使核主泵具有更好性能的叶轮设计参数。根据最佳设计参数,建立核主泵的三维模型进行数值模拟计算,并用相似换算法设计出模型泵,将模型泵的试验结果与模拟结果相对比,结果显示试验结果和模拟结果基本吻合。由此可证明正交优化结果及多方案优化结果的准确性。

[1] 秦武,李志鹏,沈宗沼,等.核反应堆冷却剂循环泵的现状及发展[J].水泵技术,2007(3):1-6.

[2] 袁丹青,张孝春,陈向阳,等.第三代反应堆主泵的发展现状及展望[J].流体机械,2010,38(1):31-35.

YUAN Danqing,ZHANG Xiaochun,CHEN Xiangyang,et al.Current situation and prospect of the main pump of generationⅢreactor[J].Fluid Machinery,2010,38(1):31-34(in Chinese).

[3] 袁寿其.低比速离心泵理论与设计[M].北京:机械工业出版社,2007.

[4] 司乔瑞,袁寿其,王川,等.低比速多级潜水泵优化设计[J].农业工程学报,2012,28(8):122-127.

SI Qiaorui,YUAN Shouqi,WANG Chuan,et al.Optimal design of submersible multistage pumps with low specific speed[J].Transactions of the Chinese Society of Agricultural Engineering,2012,28(8):122-127(in Chinese).

[5] 王洪亮,施卫东,陆伟刚,等.基于正交试验的深井泵优化设计[J].农业机械学报,2010,41(5):56-63.

WANG Hongliang,SHI Weidong,LU Weigang,et al.Optimization design of deep well pump based on latin square test[J].Transaction of the Chinese Society for Agricultural Machinery,2010,41(5):56-63(in Chinese).

[6] 沈艳宁,袁寿其,陆伟刚,等.复合叶轮离心泵数值模拟正交试验设计方法[J].农业机械学报,2010,41(9):22-26.

SHEN Yanning,YUAN Shouqi,LU Weigang,et al.Orthogonal test design method based on numerical simulation for non-overload centrifugal pump with complex impeller[J].Transaction of the Chinese Society for Agricultural Machinery,2010,41(9):22-26(in Chinese).

[7] 周领,施卫东,陆伟刚,等.井用潜水泵导叶的正交试验与优化设计[J].排灌机械工程学报,2011,29(4):312-315.

ZHOU Ling,SHI Weidong,LU Weigang,et al.Orthogonal test and optimization design of submersible pump guide vanes[J].Journal of Drainage and Irrigation Machinery Engineering,2000,29(4):312-315(in Chinese).

[8] 张德胜,施卫东,郎涛,等.特种涡轮驱动混流泵瞬态空化特性[J].华中科技大学学报:自然科学版,2014,42(2):40-45.

ZHANG Desheng,SHI Weidong,LANG Tao,et al.Transient cavitation characteristics of a special mixed-flow turbopump[J].Journal of Huazhong University of Science and Technology:Natural Science Edition,2014,42(2):40-45(in Chinese).

Optimization Design and Test Research of AP1000 Nuclear Reactor Coolant Pump

FU Qiang,XI Yi*,ZHU Rong-sheng,WANG Xiu-li

(Research Center of Fluid Machinery Engineering and Technology,

Jiangsu University,Zhenjiang 212013,China)

According to the design parameters of nuclear reactor coolant pump,the preliminary orthogonal optimization design for main parameters which had influence on the performance of nuclear reactor coolant pump were made by using orthogonal test.According to the results of orthogonal optimization design,a set of the best combination of geometrical parameters and the primary and secondary influence order of the main parameters for the nuclear reactor coolant pump were got.According to the order,the further optimization design of several main parameters was made,and the combination of geometry design parameter for impeller was lastly achieved.The three-dimensional model was established,the inner flow field was simulated,the model pump was designed and manufactured by using similar conversion method and the test research in normal temperature and pressure was done.The results show that the simulation resultsare similar to the test results,so it shows that the orthogonal optimization design is right.

nuclear reactor coolant pump;orthogonal test;optimization design

TH313

A

1000-6931(2015)09-1648-07

10.7538/yzk.2015.49.09.1648

2014-05-05;

2014-12-08

国家自然科学基金资助项目(51379091);江苏省自然科学基金资助项目(BK2013516);江苏高校优势学科建设工程资助项目(PAPD);国家博士后基金资助项目(2014M551551)

付 强(1975—),男,黑龙江宝清人,副研究员,博士,从事流体机械水力性能及结构研究

*通信作者:习 毅,E-mail:xiyi1235@163.com