基于物联网的包装生产辅助系统关键调度方法设计

2015-05-15柯鹏李文翔胡威

柯鹏,李文翔,胡威

(1.武汉科技大学冶金工业过程系统科学湖北省重点实验室,武汉 430081;2.武汉科技大学计算机科学与技术学院,武汉 430065;3.武汉科技大学冶金自动化与检测技术教育部工程研究中心,武汉 430081)

基于物联网的包装生产辅助系统关键调度方法设计

柯鹏1,2,李文翔2,3,胡威2

(1.武汉科技大学冶金工业过程系统科学湖北省重点实验室,武汉 430081;2.武汉科技大学计算机科学与技术学院,武汉 430065;3.武汉科技大学冶金自动化与检测技术教育部工程研究中心,武汉 430081)

针对未来包装印刷产业的发展趋势,设计基于物联网的生产辅助系统,并通过对设备、产品及生产过程的智能感知和处理,实现面向总加工时延优化和总开销优化的任务调度方法。仿真和现场生产实验指出总加工时延优化调度方法和总开销优化调度方法针对各自优化目标的有效性。

包装印刷制造;物联网;调度;遗传算法

0 引言

未来的产品包装印刷产业将配合产业自动化趋势,朝着两个方向发展:一是包装印刷机械功能多元化,多元、弹性且具有多种切换功能的包装印刷机械方能适应多样性的市场需求;二是生产控制智能化,包装生产将广泛采用自动化和信息技术,实现实时、精准、高效的过程控制[1]。而目前包装印刷生产中存在很多问题,包括:①原材料损耗大,物流配送调度不合理且效率低下;②机械装配制造的生产力水平低下,很多装配工作仍然是手工进行;③对原材料、设备和产品的状况没有良好的跟踪、控制和共享手段[2]。针对印刷包装生产过程中的数据感知、数据处理和过程优化,目前尚无有效的信息化和自动化处理方法的研究。

本文设计面向包装印刷制造的工业物联网[3]生产辅助系统(I-MAS),利用RFID技术和无线传感器网络技术使企业的每一个设备都具有数据感知、处理和通信能力,可以实时准确地获取设备的运作情况,将生产过程纳入统一的自动化和信息化管理,降低原材料成本,提高产品质量和生产效率,重点对基于此系统的智能生产调度方法的原理、优化目标和实现进行了阐述,并对调度系统的运行效果进行分析和比较。

1 系统总体功能和架构

包装印刷生产车间应能充分利用其中的加工设备同步高效地处理多个不同的印刷任务,利用其中的运输设备高效地运输原料到加工车间并运输合格产品到仓库,并根据原料数目及时地给出提示以进行原料补充。

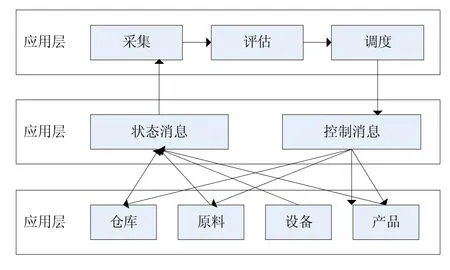

本文所提出的I-MAS,其所涉及的对象包括:原材料状态、加工设备状态、运输设备状态、产品状态、仓库容量状态。其中各类原材料可处于充足和短缺两类状态,通过原料仓库中原料包电子标签的统计数目信息来获取;设备可处于停止、工作、空闲和维修四类状态,通过设备上关联的传感器来获取或设定;产品可处于加工中、入库中、入库后和废弃四类状态,通过产品中的电子标签来获取或设定;各仓库的容量状态用可用货柜的数目来描述,通过货柜上传感器的状态来获取。基于物联网的数据信息包括来自被感知对象的状态消息和设置被感知对象的控制消息,状态消息被应用层的评估单元进行综合处理,形成发向各对象的控制消息,包括:原料补充、原料调用、加工设备运行与维护调度、产品检测与分类、运输设备运行与维护调度等。结合物联网的三层模型[4],数据流程如图1所示,其中网络层由WLAN和CAN总线实现,在应用层由一台服务器实现采集、评估和调度功能。

图1 包装印刷生产辅助系统的物联网模型

2 关键调度方法的实现

基于以上系统实现高效生产的关键环节在于如何依照获取的各感知对象的状态,将各种并行的包装印刷生产任务分配给各个不同功能的设备,这就需要高效的生产调度方法。

2.1 调度方法的实现基础

包装印刷任务通常需要通过裁剪、着色、封胶、塑形和组装等步骤[5]及若干个设备来依次实现,这样就需要将一个生产任务分解为若干个子任务,每个子任务在一个设备中加工。考虑到生产设备的多类性和数目、子任务间的关联性及产量规模,为各个子任务分配加工设备是一个复杂的离散最优化问题,本文采用遗传算法[6~7]解决此问题。遗传算法通过模仿自然界的进化过程来解决优化问题,算法始于一个随机选择的染色体编码初始解集合,按照一定的操作规则不断地迭代,包括适应度函数评价、染色体选择、交叉替换、变异等步骤,在每次迭代中随机生成更优的新解,同时舍弃一些次优解。它是一种自适应的多方向搜索寻优过程,能直接对结果对象进行操作,具有良好的鲁棒性。

2.2 生产调度相关实体描述

考虑到加工设备及其功能的多样性,将设备实现对应功能所需的费用和时间统一用标准参考产品SRP来折算,例如用某加工设备完成某个功能,所需的费用相当于生产x个SRP,而所需的时间相对于y个SRP。生产调度相关实体及其属性描述如下:

第i台加工设备Ei(0≤i<ENum),其中ENum为加工设备总数。其属性包括:①单元生产时延(记为PDi)表示用Ei生产一个标准参考部件的时延;②单元生产费用(含原料开销,记为PCi)表示用Ei生产一个标准参考部件的费用;③通过感知手段获取的设备当前状态(停止、工作、空闲和维修)及负载Li(等效为SRP的数目)。

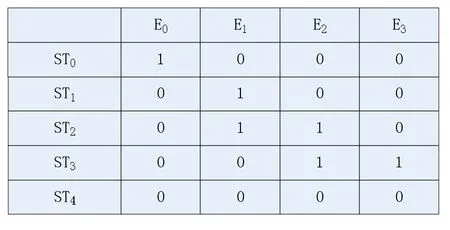

将一个生产任务分解为多个子任务后,第n类子任务STn(0≤n<STNum,其中STNum为子任务类型的总数)是分解到各加工设备上的最小单元,STn和设备Ei之间存在如图2所示的功能映射矩阵F[STNum] [ENum],如果某设备能对某类子任务进行处理,则相应矩阵元素为1,否则为0。

图2 子任务类型与加工设备间的功能映射

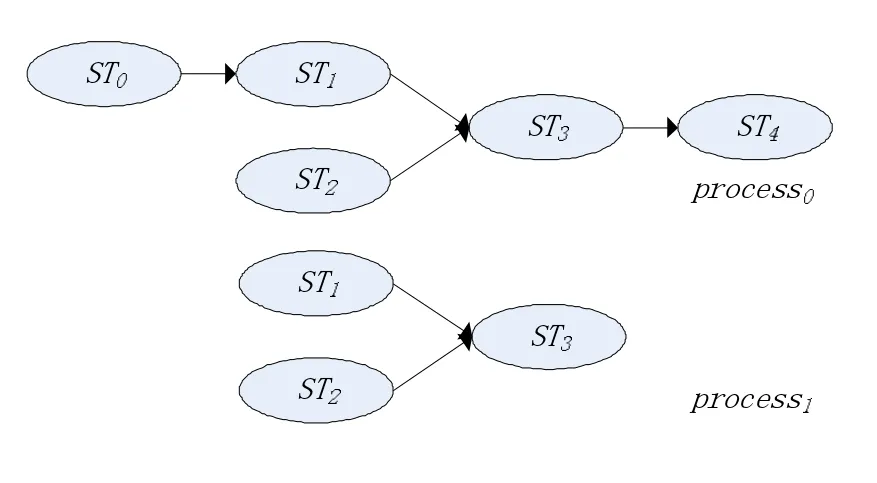

第m类工序Pm(0≤m<PNum,其中PNum为工序类型总数)将不同子任务按特定生产流程组合得到树型结构[8],最后完成的子任务为工序树的根节点。图3为2种不同工序的构成方式示例。

每个树节点为一个子任务,其相关属性包括:

子任务等效生产量PVm,n,指在Pm中STn的产出等效为多少个SRP。

待处理的第k个任务Tk(0≤k<TNum,TNum为此次调度将处理的任务个数)具有的属性包括:此任务对应的工序类型Prck;STn在Tk对应的工序树中的父节点的子任务类型Prnk,n;总生产件数TMk;以Ek,n表示Tk所含的子任务STn被分配到的设备。

图3 子任务按树型组成不同工序示例

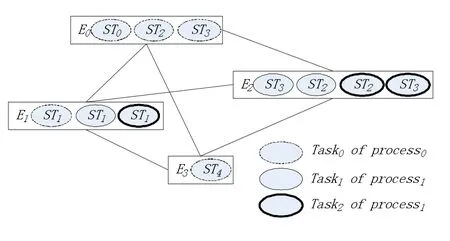

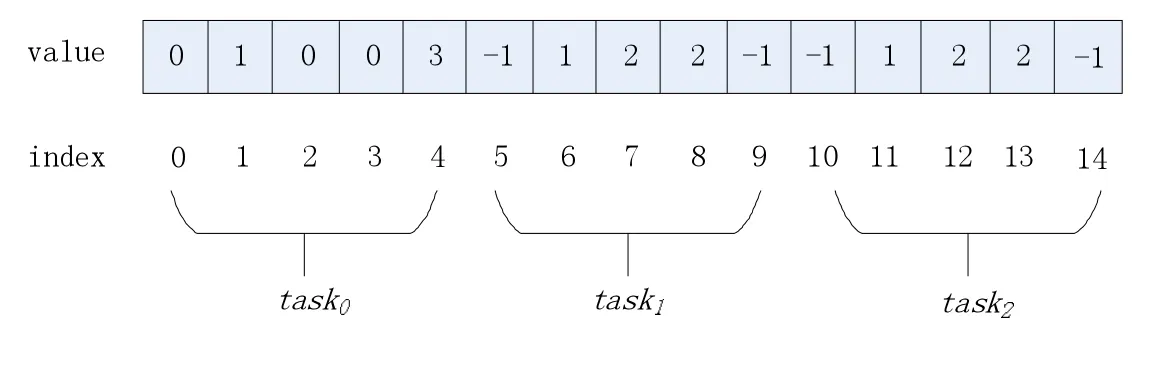

具体的示例如下:若Tk的工序中包含STn,且依据F将Tk的STn调度到Ei上,则设置分配标记Uk,n,i=1,否则为0。依据图2和图3,有PNum=2、STNum=5、ENum= 4,给定3个待处理任务,其中task0的工序类型为process0,task1和task2的工序类型为process1,则得到如图4所示的分配示例,task0中的ST0分配到E0上,对应为U0,0,0=1,而task1中的ST2分配到E2上,对应为U1,2,2=1。考虑到有多个设备能够完成同一子任务,调度分配方案可能有很多种,并导致不同的生产效能[9]。各任务及其中的子任务用不同样式的边框表示。

图4 子任务调度分配和处理过程示例

2.3 生产调度的遗传算法实现模型

遗传算法实现的每个染色体给出了对各任务中的子任务进行调度的一个方案,Tk中的每个STn对应一个基因,基因的索引编号为k*STNum+n,如果此Tk中的STn被分配到Ei上,则染色体的值为i。如果STn不在Tk中,则此基因被赋值为-1。基于图4的工序,对3个任务的染色体编码的例子如图5所示。

随机生成N个染色体形成初始种群,N的范围为[40,120]。

图5 染色体初始化示例

依据不同的优化目标[9],得到不同的适应度函数。其中面向总开销最小化,给出设备Ei上的生产开销描述为:

系统总开销优化调度(COS)的目标表述为:

对应的适应度函数为:

此批任务的总加工时延取决于完成最后一个加工子任务的时间。由于各子任务间的复杂依赖关系,往往需要等待位于另一个设备中的前步子任务完成后,才能进行当前子任务,故难以准确描述实际的加工处理时间。在理想的调度分配方案下,最晚完成加工任务的设备应该能够不间断地执行其中各项子任务而没有空闲等待,其中各子任务在各自工序中相关的前步子任务均已在其他设备上加工就绪。这种情况下最后停工的设备的实际工作时间即为理想系统加工时延,表示为此设备上各子任务独立处理时间的总和,再加上设备上当前负载所需的加工时间。

总加工时延最优化调度(DOS)的目标表述为:

对应的适应度函数为:

第二,抵债资产的会计核算。商业银行债权资产的入账评估、偿还能力、保管和处理方式均需要进行明确要求和针对性说明,另外还需要对账面价值进行审计,也就是需要对抵债的总体价值进行评估后,对处理环节加以明确,以明确银行最终的损益。相关文件虽单方面规范债权资产的会计处理,另外对于财务处理也进行明确分析,但是文件中坚持以公允价值对整个会计进行计算和评估,也就是说对于抵债资产方面的入账以及相关价值评估需要在有限期限内进行成本计算。前后文件存在明显差异,以至于影响会计信息准确性和可比性。

后继步骤包括染色体的选择、交叉和变异,生产新种群后继续下一代遗传操作,直到足够多的代数或适应度函数值收敛。

3 调度方法在生产辅助系统中的应用效果

本文提出的系统应用在某包装印刷生产企业中,已经通过物联网平台获取了目前8台加工设备、6类工序和11类子任务的各种属性,包括具体的工序树的组成方式、功能映射矩阵F、各设备的不同PCi和PDi、子任务的PVm,n。基于这些属性,首先在MATLAB中实现遗传算法求各优化目标对应的最佳染色体,然后基于此染色体对应的调度分配结果展开仿真实验。

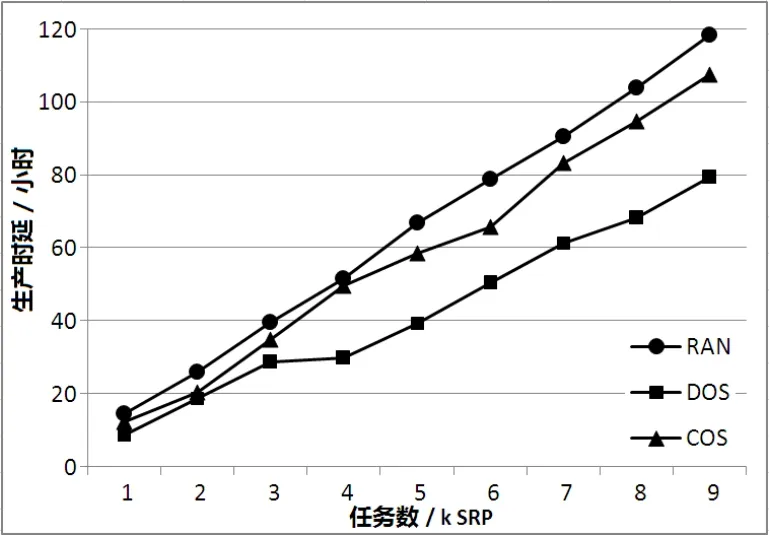

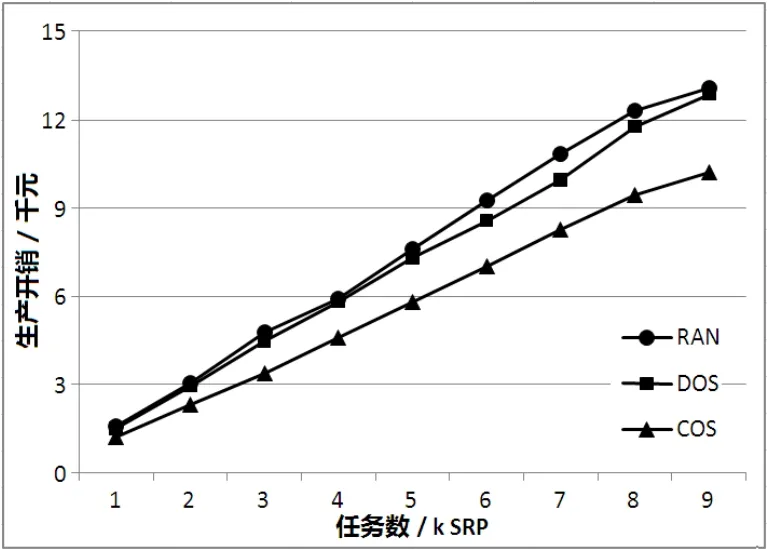

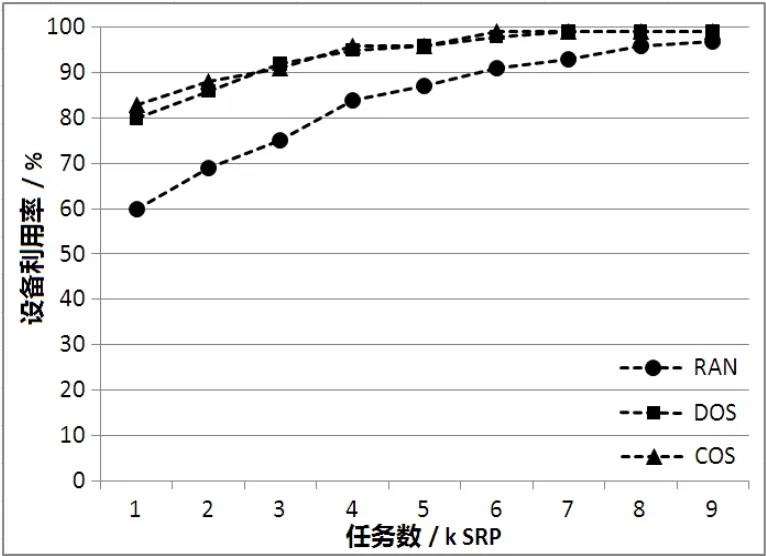

设定9个任务场景,其中各包含若干任务,随机设定各任务的工序类型,但任务总量分别对应为1000~9000个SRP。针对随机调度(RAN)、DOS、COS,获取总生产时延、总生产开销、单位时间设备利用率这三个指标,结果如图6~图8所示。

图6 总生产时延仿真结果

图7 总生产开销仿真结果

图8 单位时间设备利用率仿真结果

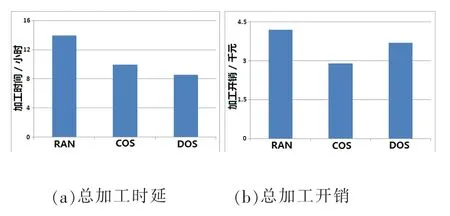

在实际生产过程中,将一批任务等分成3份,分别采用RAN、DOS和COS调度方法加工,得到的时延和开销结果如图9所示。

图9 不同调度方法的应用效果比较

从以上分析和实验可以看出,时延优化调度能提供最短的系统加工时延,达到最高的加工效率,开销优化调度则提供最小的系统加工开销,实现最经济的运作,而随机调度方法的效果最差。

4 结语

本文实现了基于物联网的面向多道工序生产过程的包装印刷生产辅助系统,其中能够充分感知相关生产元素的状态和特征,并实现了基于遗传算法的智能调度方法,用于不同生产目标的优化。

未来的工作包括对所感知信息的充分利用,及针对原料运输和产品入库的智能调度方法。

参考文献:

[1] 陈港能.包装印刷的特殊加工工艺[J].网印工业,2014(2):45~47

[2] 许文才.包装印刷产业技术概述与展望[J].印刷杂志,2013(1):24~27

[3] 吴彦合.物联网技术在工业领域的应用研究[D].内蒙古科技大学硕士学位论文,2013

[4] 杨正洪.智慧城市——大数据、物联网和云计算之应用[M].清华大学出版社,2014

[5] 陆江,张红燕.基于BP神经网络的包装产品销量预测研究[J].福建电脑,2011(12):85~86

[6] Laili,Yuanjun,Zhang Lin,Tao Fei.Energy Adaptive Immune Genetic Algorithm for Collaborative Design Task Scheduling in Cloud Manufacturing System[C].Proc.of IEEE Int'l Conference on Industrial Engineering and Engineering Management.2011:1912~1916

[7] 史宪铭,陈春良,石文华,等.基于遗传算法的维修装备功能规划.系统工程与电子技术[J],2014,6(7):1346~1351

[8] Lartigau Jorick,Nie Lanshun,Xu Xiaofei,et al.Scheduling Methodology for Production Services in Cloud Manufacturing[C].Proc.of Int'l Joint Conference on Service Sciences,2012:34~39

[9] Geyik Faruk.Process Plan and Part Routing Optimization in a Dynamic Flexible Job Shop Scheduling Environment:An Optimization Via Simulation Approach[J].Neural Computing and Applications,2013,23(6):1631~1641

[10] Michael L.Pinedo.Scheduling:Theory,Algorithms and Systems[M].New York,USA:Springer Science and Business Media,LLC,2008

李文翔(1979-),湖北武汉人,博士,副教授,研究方向为云计算

胡威(1979-),男,安徽人,博士,副教授,研究方向为智能计算、云计算、嵌入式系统

Design of the Key Scheduling Method of Packaging Production Assistant System Based on the Internet of Things

KE Peng1,2,LI Wen-xiang2,3,HU Wei2

(1.Hubei Province Key Laboratory of Systems Science in Metallurgical Process,Wuhan University of Science and Technology,Wuhan 430081;2.College of Computer Science and Technology,Wuhan University of Science and Technology,Wuhan430081;3.Engineering Research Center of Metallurgical Automation and Detecting Technology of Ministry of Education,Wuhan University of Science and Technology,Wuhan 430081)

For the future development trend of packaging and printing industry,designs the manufacture assistant system based on the Internet of Things.By intellisense and handling of equipment,products and production processes,achieves total processing delay optimization and task scheduling method for optimizing the total cost.Simulations and field experiments indicate the total production and processing delay optimal scheduling methods and the validity of the total cost optimization scheduling approach for their optimization goals.

Packaging and Printing Manufacturer;Internet of Things;Scheduling Method;Genetic Algorithm

1007-1423(2015)02-0021-05

10.3969/j.issn.1007-1423.2015.02.006

柯鹏(1977-),湖北武汉人,博士,研究方向为智能计算计算

湖北省教育厅科技研究计划(No.Q20141110)、冶金工业过程系统科学湖北省重点实验室(武汉科技大学)开放基金(No.Y201322)、武汉科技大学教育部冶金自动化与检测技术工程研究中心开放基金(No.MARC201304)