双炉侧顶吹粗铜连续吹炼代替PS转炉吹炼

2015-05-15韩志

韩志

(赤峰云铜有色金属有限公司,内蒙古赤峰 024400)

双炉侧顶吹粗铜连续吹炼代替PS转炉吹炼

韩志

(赤峰云铜有色金属有限公司,内蒙古赤峰 024400)

双炉侧顶吹粗铜连续吹炼是赤峰云铜有色金属有限公司和赤峰金峰冶金技术发展有限公司开发的新工艺,该工艺是将粗铜吹炼所必须经过的造渣期和造铜期,分开到两个吹炼空间、分先后次序连续进行,真正意义上实现粗铜吹炼生产过程的连续。通过对赤峰云铜投运至今主要技术指标、样品检验数据的分析,可知该工艺具备代替传统PS转炉吹炼工艺的技术优势。

双炉侧顶吹粗铜连续吹炼;PS转炉;造渣炉;造铜炉;硅铁渣型

1 铜冶炼吹炼工艺简述

随着我国在能耗、环保等方面的要求越来越严格,部分新建、改扩建的火法铜冶炼厂引进了闪速法、澳斯麦特等国外技术,部分采用国内自主研发的铜冶炼技术,如金峰富氧双侧吹、氧气底吹等熔池熔炼技术。从目前火法铜冶炼厂运行效果看,铜精矿熔炼技术已相对成熟可靠,节能、环保效果好的工艺较多,但铜锍吹炼绝大部分仍采用传统的间歇式吹炼工艺,如PS转炉。该工艺由于存在液态冰铜需用冶金包转运,且每个吹炼周期需转动炉体7~8次,装料和出铜出渣时炉口不能密闭,存在大量SO2烟气逸散、低空污染、炉体密封性差、送风时率低、耐火材料寿命短、烟气量大、二氧化硫浓度低、烟气不连续波动大、不利于后续制酸,以及安全性等问题。

为解决传统PS转炉吹炼工艺存在的诸多问题,技术人员一直在寻求和探索着更好的吹炼工艺。20世纪后期,国外开发了三菱法和闪速吹炼等连续吹炼工艺,虽解决了SO2烟气无组织排放问题,却仍存在着投资高、能耗大、直收率低等问题[1-2]。近年来,赤峰云铜有色金属有限公司不断钻研和探索,通过技术创新,联合赤峰金峰冶金技术发展有限公司研发了“双炉侧顶吹粗铜连续吹炼工艺技术”,该技术采用固定的冶金炉代替转炉,熔体采用溜槽转运,溜槽上有密闭烟罩,炉口密闭性好,操作过程中不存在无组织排放烟气,自动化控制水平高;而且还具有投资小、能耗低、烟尘率低、吹炼渣含铜低、直收率、高粗铜含硫低等优点。该技术在国内首次于2014年11月在赤峰云铜有色金属有限公司年产130 kt粗铜项目中实现了工业化生产,至今运行平稳,翻开了我国铜冶炼技术新篇章。

2 工艺技术思路

双炉侧顶吹粗铜吹连续吹炼工艺技术是根据PS转炉吹炼工艺技术的原理和借鉴铜冶炼金峰富氧双侧吹熔池熔炼炉、顶吹炉和已有的几种连续吹炼工艺的技术经验,集中了目前所有吹炼工艺技术的优点。该工艺的主要技术思路就是将粗铜吹炼所必须经过的造渣期和造铜期,由原先的在一个吹炼空间分先后次序间断进行,改变为分开到两个吹炼空间,分先后次序连续进行,从而真正意义上实现铜吹炼生产过程的连续,进而解决PS转炉吹炼工艺存在的一系列问题。

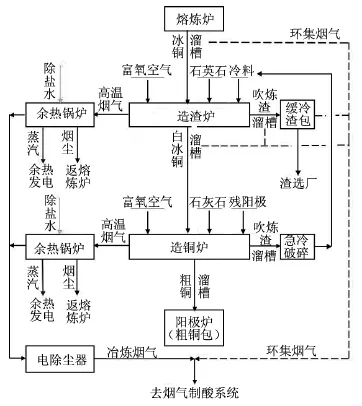

1)造渣吹炼:熔炼炉产出的55%~60%左右冰铜通过溜槽连续流入造渣炉,同时DCS自动化控制系统控制供风设备和熔剂加入设备,按设计好的风料比和熔剂加入量,向熔池中鼓入富氧空气,并通过炉顶加料口向熔池内加入熔剂;同时根据炉温,调节富氧浓度,并适量向炉内加入造铜炉渣和火法精炼渣等低品位含铜冷料。吹炼形成的渣浮在熔池上面,经沉淀分离后连续从溢流口排出,进入渣包,再用桥式起重机吊出运到缓冷场,进行浮选贫化处理;吹炼形成的白冰铜沉入熔池下部,从虹吸口连续放出并通过溜槽进入造铜炉;造渣吹炼产生的烟气经出口烟道进入余热锅炉,降温后进入冶炼烟气除尘、脱硫处理系统。

2)造铜吹炼:白冰铜进入造铜炉后,由DCS自动化控制系统同时控制供风设备和熔剂加入设备,按照计算出的风料比和熔剂加入量,向熔池中鼓入富氧空气,并通过炉顶加料口向熔池内加入熔剂;同时根据炉温的高低,适量向炉内加入残阳极等高品位含铜冷料,并调节富氧浓度。造铜期由于白冰铜中含铁量很少,且还含有少量的造渣剂,所以只需加入少量熔剂;由于造铜期的渣量仅为总渣量的1/10,渣量很小,因此采用间断放出的操作模式(约12 h放一次渣)。间断放出的造铜期渣通过渣包倒入渣冷却场,自然冷却破碎后均匀返回造渣炉。由于赤峰云铜有色金属有限公司下游工序为固定式阳极炉精炼,采用了间断操作模式,因此造铜炉中的粗铜也相应采用间断放出的操作模式,粗铜流入冶金包后由冶金桥式起重机吊运倒入阳极炉;造铜吹炼烟气经烟道出口进入余热锅炉,经降温后进入除尘、脱硫系统。

图1 双炉粗铜连续吹炼工艺流程

3 工艺装备

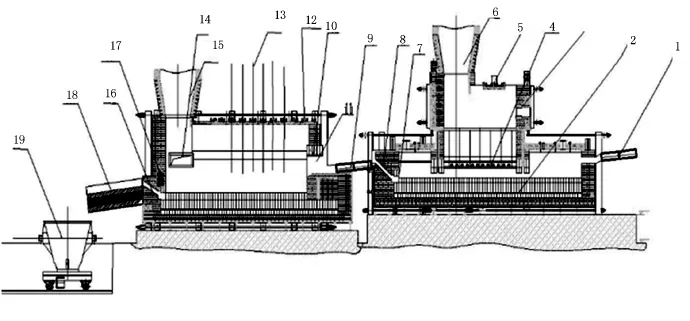

双炉侧顶吹连续吹炼的主要工艺装备为2台独立的卧式长方体形炉,1台用于粗铜吹炼过程中的造渣,称为造渣炉;另1台用于造铜,称为造铜炉。

造渣炉为铜水套和铬镁砖混合砌筑,采用双侧吹炉型,炉体的一端设有冰铜进口和观察口,另一端设有白冰铜虹吸放口和吹炼渣溢流口,炉顶设有烟道出口、溶剂和粒状冷料加入口,两侧各设有多个风嘴。

造铜炉采用多枪管悬空顶吹炉型;炉体的一端设有白冰铜进口,另一端设有粗铜虹吸放口,粗铜虹吸放口的炉顶部设有烟道出口,烟道下的正面侧墙上也设有吹炼渣溢流放出口,背面侧墙上设有一个残阳极加入口,炉顶设有喷枪插口,插口在炉顶宽度方向的中间延炉体轴线方向一字排开,同造渣炉一样,造铜炉炉顶也设有一个溶剂和粒状冷料加入口。造铜炉外壳为钢板,内衬耐火材料。

熔炼炉与造渣炉、造渣炉与造铜炉均通过溜槽连接,造渣炉和造铜炉各配备1台余热锅炉,2台炉的烟道出口分别与各自的余热锅炉进口相连接。双炉粗铜连续吹炼炉连接示意见图2。

图2 双炉粗铜连续吹炼炉工艺装备连接示意

4 技术特征及创新点

4.1 主要技术特征

双炉粗铜连续吹炼的主要技术特征如下:将粗铜吹炼所必须经过的造渣和造铜两个阶段分开在两个吹炼空间、分先后次序连续进行。由于造渣和造铜两个冶金反应过程分段连续,所以既能获得含硫很低的优质粗铜,又能获得较低的吹炼渣含铜。造渣炉和造铜炉均为固定式,烟道与炉体密实接触,微负压操作条件下,漏风率较低、无烟气泄漏。上道工序通过溜槽向下道工序转移熔融态物料,逸散烟气量小且易收集,有利于汇入制酸系统进行处理。渣炉和造铜炉在关键部位均采用了铜水套冷却挂渣保护技术,从而保证了炉窑的使用寿命。

4.2 创新点

双炉粗铜连续吹炼的创新点如下:1)创新性地开发了双侧吹造渣炉和顶吹造铜炉组成的粗铜连续吹炼系统,实现了粗铜吹炼过程的连续化,生产的粗铜品质高,粗铜含硫低、渣含铜低,粗铜含硫、渣含铜分别从原来PS转炉吹炼工艺的0.3%、4.0%降到现在的<0.03%和2.3%。2)采用硅铁渣型,对耐火材料腐蚀轻,炉温稳定,炉体耐火材料受热震损轻,耐火材料单耗低,炉体寿命长,维修费用低。3)熔炼炉、造渣炉、造铜炉和阳极炉之间用溜槽连接,冰铜、白冰铜和粗铜以液态的方式流动转移。4)该工艺彻底解决了铜冶炼生产吹炼工序中存在的含硫烟气无组织排放,烟气处理费用高及其难收集的环境保护难题。5)该工艺烟气量小,SO2浓度高且稳定,烟气连续稳定,利于高温烟气余热的回收利用,粗铜综合能耗比传统PS转炉吹炼工艺降低30 kgce/tCu。

5 总体性能指标

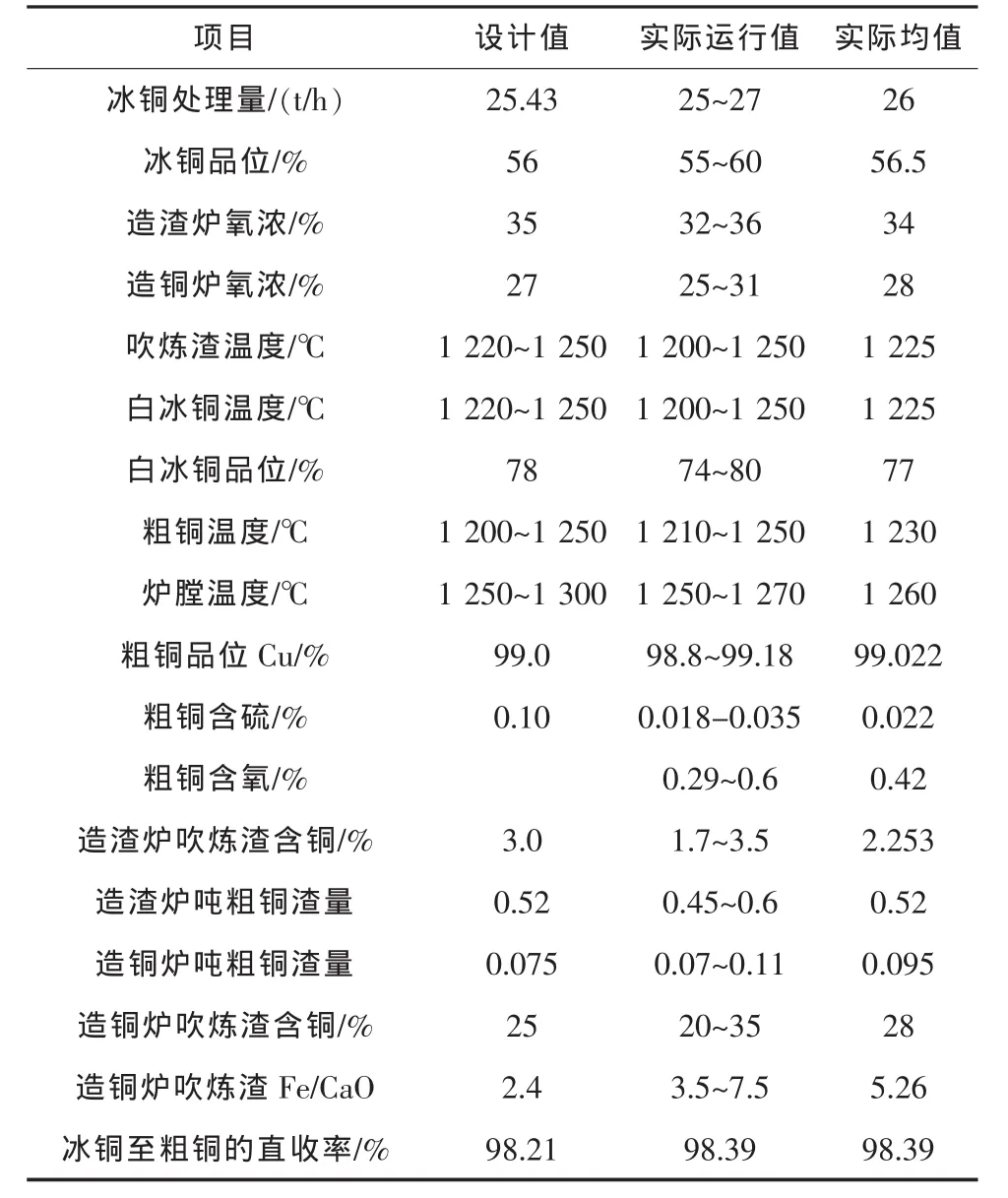

从2014年11月7日起,在赤峰云铜工业化生产过程达到的主要技术指标见表1。

表1 主要技术指标和工艺参数

由表1数据可以看出,各项主要技术经济指标(217天平均值)均已达到行业领先水平:1)粗铜品位:99.02%;2)粗铜含硫:0.022%;3)吨粗铜吹炼渣量造渣炉约为0.52 t/tCu,造铜炉约为0.095 t/tCu;4)吹炼渣含铜造渣炉约为2.253%(217天平均数)。5)造铜期吹炼渣直接返回造渣炉,吨粗铜渣量按0.52 t计,造渣期吹炼渣含铜按2.253%计,烟尘带走的铜量为4.35 kg/tCu计,则计算冰铜到粗铜的直收率为(1 000-520×2.253%-4.35)/1 000=98.39%。

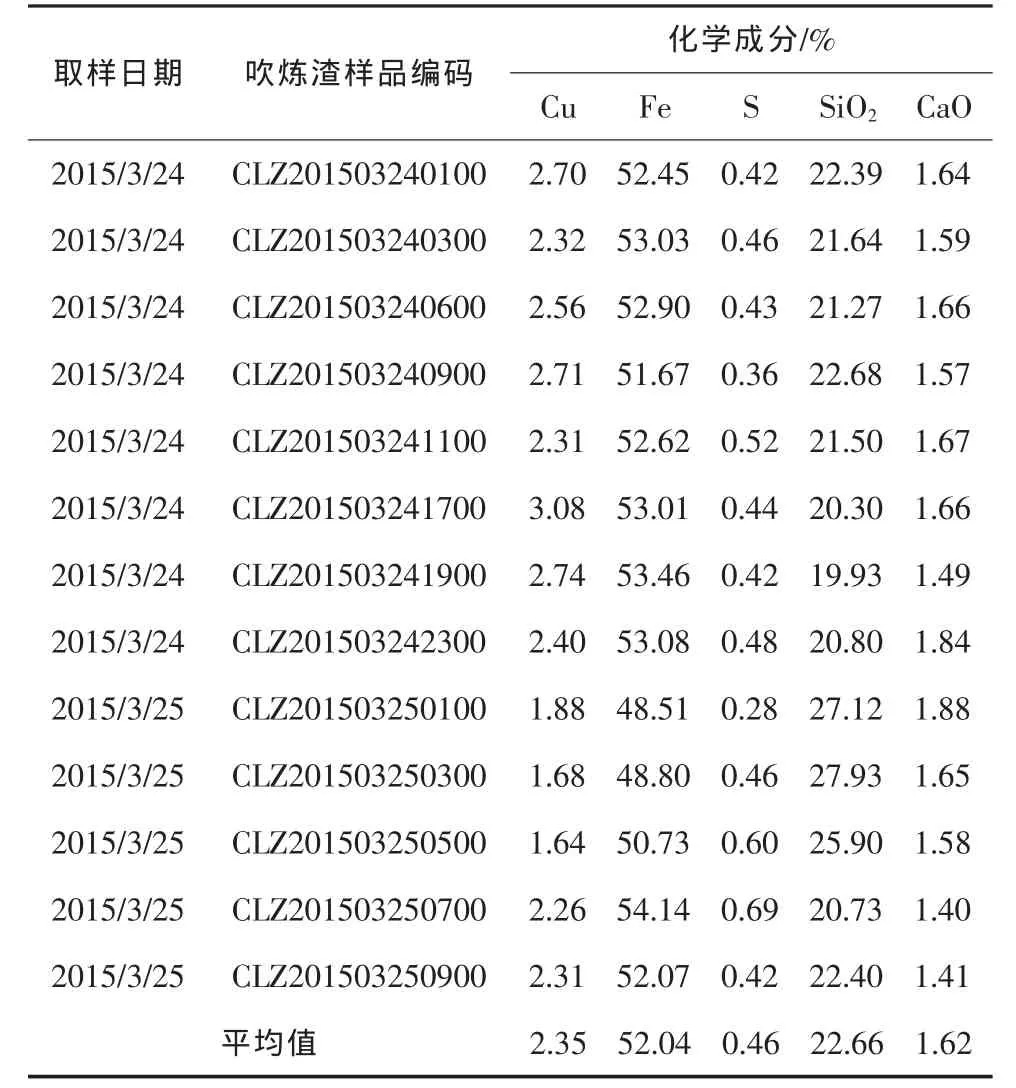

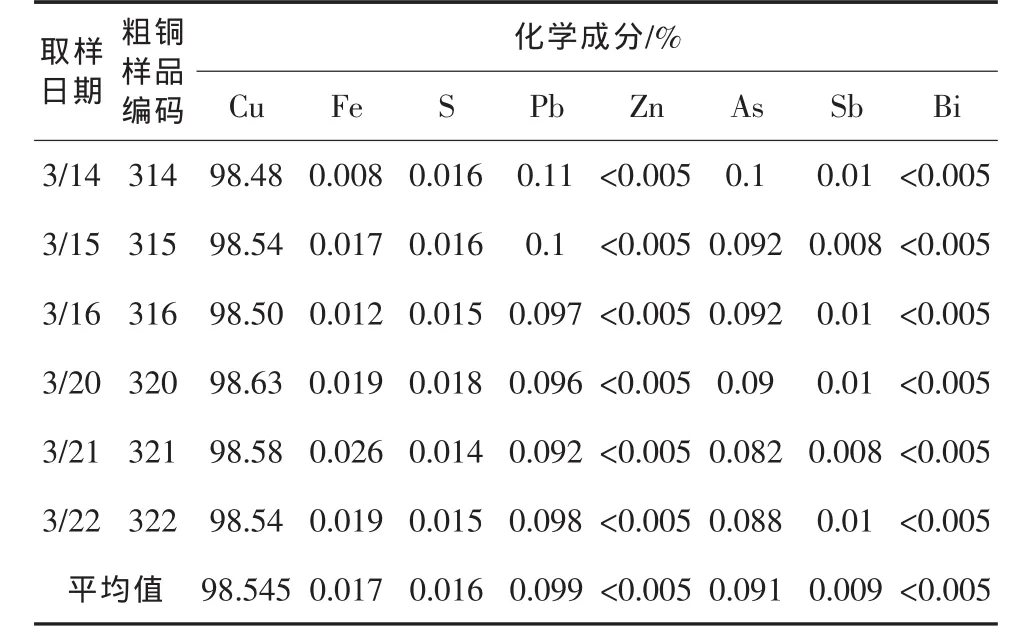

双炉侧顶吹粗铜连续吹炼炉在赤峰云铜于2014年11月7日点火投料生产,造渣炉初始进料量为25 t/h冰铜,品位55%~57%之间。由于入炉冰铜品位波动小、流量稳定,所以造渣炉和造铜炉的炉况非常稳定,炉内反应状况良好,渣含铜、粗铜含硫、Fe/SiO2、渣温、铜温等控制指标正常,粗铜质量优于国家行业标准 《粗铜 (YS/T70-2005)》规定的牌号98.50产品的化学成分要求。在试生产期间,连续吹炼系统实际生产能力达到并超过冰铜处理量的设计值25.43 t/h,冰铜品位稳定在55%~57%之间,正常情况按冰铜量24~26 t/h均衡组织生产,见表2、表3。

表2 造渣炉吹炼渣抽检样品检验报告※

表3 粗铜产品抽检样品检验报告※

6 结论

综上,双炉侧顶吹粗铜连续吹炼工艺代替传统PS转炉吹炼的技术优势如下:1)投资小,建设工期短。用一套连吹炉代替3台转炉,系统简单,投资少,既不需要建设环集烟气处理设施,也不需要像PS转炉工艺那样建设高强度厂房、配备大吨位吊车。2)炉子密封好,铜锍以热态形式通过溜槽直接流入连吹炉,彻底解决SO2烟气无组织排放问题,无烟气泄漏。3)漏风率小、吨铜烟气量少,烟气处理系统投资小、运行费用低。4)环集烟气量小,可汇入制酸系统进行统一脱硫处理。5)烟气SO2浓度高且稳定,有利于制酸系统采取三转三吸法制酸脱硫,从而可以取消制酸尾气脱硫工序。6)烟气连续、稳定、温度高,余热回收利用效果好。7)采用硅铁渣型,对耐火材料腐蚀轻,炉温稳定,炉体耐火材料受热震损轻,耐火材料单耗低,炉体寿命长,维修费用低。

双炉侧顶吹粗铜连续吹炼工艺将粗铜吹炼所必须经过的造渣期和造铜期,分开到两个吹炼空间、分先后次序连续进行,真正意义上实现粗铜吹炼生产过程的连续。该技术在赤峰云铜投入运行至今一切顺利,运行平稳,未遇到任何生产问题,且各项技经指标均达到行业领先水平,具备代替传统PS转炉吹炼的条件。

[1] 任鸿九,王立川.有色金属提取手册[M].北京:冶金工业出版社,2000.

[2] 达文波特.金.铜冶炼技术[M].4版.北京:化学工业出版社,2007.

PS Converter Converting Replaced by Double-furnace Side Top-blown Blister Copper Continuous Converting

HAN Zhi

(Yunnan Copper Chifeng Nonferrous Metals Co.,Ltd.,Chifeng,Inner Mongolia 024400,China)

Double-furnace side top-blown blister copper continuous converting is developed by Yunnan Copper Chifeng Nonferrous Metals Co.,Ltd.and Chifeng Jinfeng Metallurgical Technology Development Co.,Ltd.,this process will divide slag forming period and copper forming period into two converting spaces and the process is carried out continuously in sequence.The paper analyzes main technical indexes and samples inspection data of Chifeng Company;it can be known from the analysis that this process has technical advantage to replace traditional PS converter converting process.

double-furnace side top-blown blister copper continuous converting;PS converter;slag forming furnace;copper forming furnace;ferrosilicon slag type

TF811

B

1004-4345(2015)05-0018-04

2015-09-08

韩志(1962—),男,工程师,主要从事经营管理、生产技术管理及工艺装备研发工作。