工业齿轮箱传动效率计算方法的研究

2015-05-14陈富强

陈富强

(南京高精齿轮集团有限公司,南京 210000)

0 引言

传动效率是衡量齿轮箱性能的一项重要指标。齿轮箱的传动效率关系到环境污染和经济效益,故对其的研究越来越受到重视。另外,齿轮箱在运转过程中不可避免地会有功率损失,而损失的功率转化成了热量,使齿轮箱的油温上升。要使齿轮箱能够正常运行,就必须将这部分热量及时地带走,使得润滑油温升稳定,确保齿轮、轴承始终工作在允许的温度范围内。由此可见,核算齿轮箱的热功率是设计齿轮箱非常必要的步骤。而传动效率计算又和热功率计算密切相关。因此,研究传动效率的意义不言而喻。本文根据多年实践经验和理论研究,针对工业齿轮箱给出一种实用的传动效率计算方法。

1 传动效率计算

本计算方法主要考虑齿轮啮合总效率ηg、轴承摩擦损耗效率ηb、搅油损失效率ηz以及油封摩擦损失效率ηs对齿轮箱传动效率的影响。

齿轮箱的传动效率:η=ηg·ηb·ηz·ηs。

1.1 齿轮啮合总效率ηg

工业齿轮箱内部结构一般有齿轮副串联式、齿轮副并联式以及串并联式3种。

1.1.1 串联式

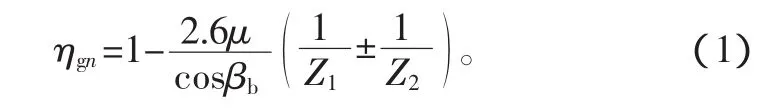

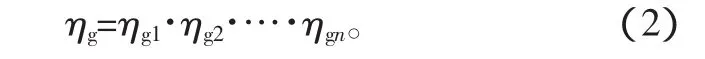

齿轮副串联式的齿轮箱极为常见,图1、图2所示为其一般的结构形式。推荐使用软件KISSsoft计算单级齿轮副啮合效率,此方法结果相对准确。计算圆柱齿轮时,推荐采用标准ISO6336进行计算;计算螺旋伞齿轮时,推荐采用标准DIN3991进行计算。另外,对于圆柱齿轮,也可按如下经验公式计算:

式中:μ为齿间滑动摩擦因数,取μ=0.05~0.10,齿面粗糙度低,有充分润滑时取较小值,齿面磨齿加工的,一般取值 μ=0.05;对于符号“±”,外啮合为“+”,内啮合为“-”;βb为基圆上齿的倾斜角。

由以上方法得到每级齿轮副的啮合效率ηg1、ηg2、…、ηgn,则齿轮啮合总效率为

图1 串联式(平行轴)

图2 串联式(平行轴+行星)

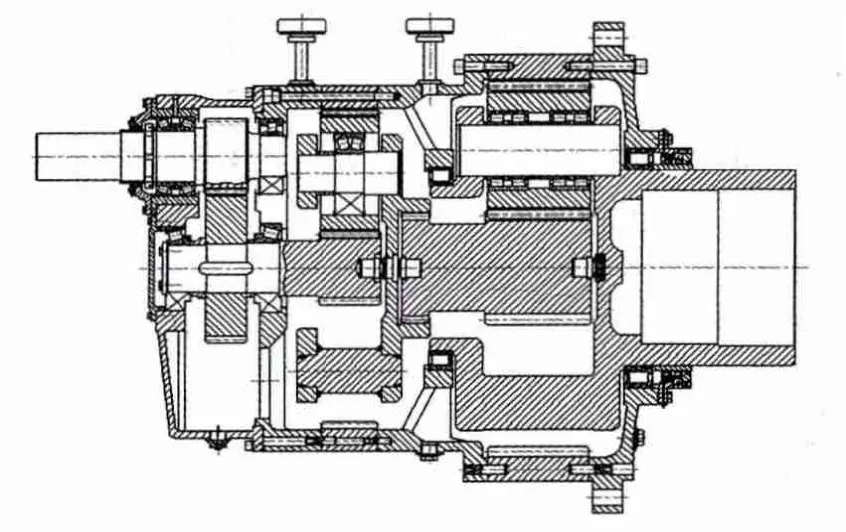

1.1.2 并联式

即功率分流汇流式。图3所示为双分流式中心传动水泥磨齿轮箱结构。这种齿轮箱特点是:功率在传递过程中,先由输入轴均分到若干路径,每条分支路径相同,最后再汇流到输出轴输出。计算并联式齿轮箱的齿轮啮合总效率时,只需计算单条路径。即,分别计算得到单条路径每级齿轮副的啮合效率 ηg1、ηg2、…、ηgn,则齿轮啮合总效率 ηg为

图3 并联式

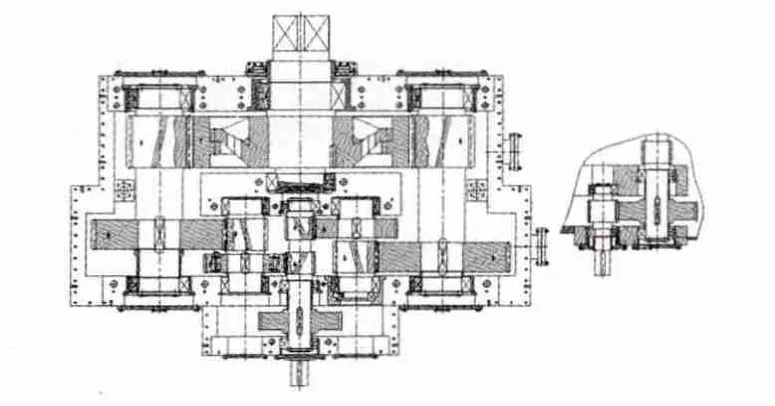

1.1.3 串并联式

即主体串联中局部夹杂着并联结构。计算思路参照串联式。计算局部并联结构的齿轮啮合总效率时,只考虑单条路径。图4为榨糖机减速机结构,其并联结构前有单级串联。

图4 串并联式

1.2 轴承摩擦损耗效率ηb

1.2.1 经验值

经验值可用于粗略计算。对于滚动轴承和液体摩擦滑动轴承,ηb=0.995;对于半液体摩擦滑动轴承,ηb=0.99。

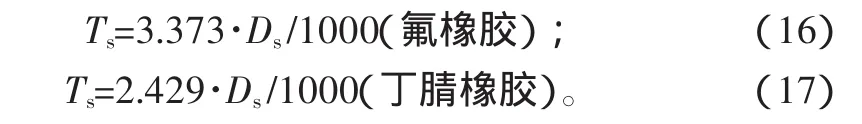

1.2.2 滚动轴承摩擦损耗效率计算

首先,计算齿轮受力(径向力、轴向力和切向力);然后,计算轴承所受的径向力和轴向力;接着,参考FAG公司滚动轴承摩擦热计算方法算出每个轴承的摩擦损耗功率Pfb。单个轴承摩擦损耗功率核心公式如下:

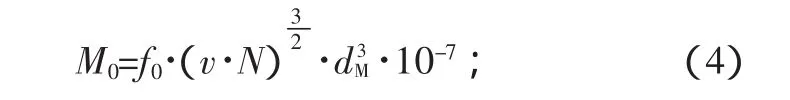

当 v·N≥2000,摩擦力矩

当 v·N<2000,摩擦力矩

其中轴承的平均直径dM=(D+d)/2。

对于滚针和圆柱滚子轴承,载荷作用下的摩擦力矩

对于球轴承、圆锥滚子轴承和调心滚子轴承,载荷作用下的摩擦力矩

如果圆柱滚子轴承承受轴向力,滚动体端面和套圈挡边之间的滑动摩擦会产生附加的摩擦力矩

总摩擦力矩MR=M1+M2+M3,则摩擦损耗功率为

其中:N为转速,r/min;v为油在工作温度下的运动黏度,mm2/s;D 为轴承外径,mm;d为轴承内径,mm;f0为轴承摩擦力矩速度系数;f1为轴承摩擦力矩载荷系数;f2为轴承系列系数(f0、f1、f2根据轴承样本查得);Fr为轴承径向载荷,N;Fa为轴承轴向载荷,N;P1为摩擦力矩决定载荷,N,取值可参考表1。

累计求和得总摩擦损耗功率Pfb。

表1 摩擦力矩决定载荷

轴承摩擦损耗效率ηb=1-Pfb/P0,P0为齿轮箱输入功率。

1.2.3 滑动轴承摩擦损耗效率计算

南高齿设计的滑动轴承均为液体摩擦滑动轴承。由于滑动轴承摩擦损耗效率的理论计算非常繁琐,鉴于经验值的适用性,可以采用经验值ηb=0.995。在要求较高的场合,南高齿采用西安交大编写的《滑动轴承性能计算软件包》计算功耗。

1.3 搅油损失效率ηz

搅油损失,是由于润滑油飞溅和搅动引起的功率损耗,主要包含齿轮的搅油损失和轴承的搅油损失。对于工业齿轮箱,由于轴承的搅油损失较小,故本文暂不考虑。通常,在低速的简单齿轮传动中,其液力损失与啮合损失相比较要小得多。但是,对于行星齿轮传动,如果各齿轮均在油池中工作,其液力损失就要比简单齿轮传动中的液力损失大得多。尤其是当转臂的转速较大时,行星轮要在很短的时间内把润滑油从内齿轮的齿根挤出,需要克服的液体阻力很大。因此,在高速行星齿轮传动中应力求避免采用油池润滑。

研究发现,随着速度的增加,搅油损失不断增大,当齿轮啮合线速度超过35 m/s时,搅油损失急剧增大;相同转速下,搅油损失随浸油深度线性增加。经过多年研究对比,发现英国BS ISO/TR 14179-1标准适用性较好。该标准考虑润滑油黏度、元件直径、齿轮浸油因数和排列系数的影响,提出了齿轮搅油损失计算方法。该标准认为搅油损失包括3种形式:

对于具有光滑外径的零件的搅油损失(如轴),用以下公式计算损耗:

对于具有光滑侧面的圆盘零件的搅油损失(齿轮的两侧面),用以下公式计算损耗:

此公式计算的值包括齿轮两个侧面的损耗。

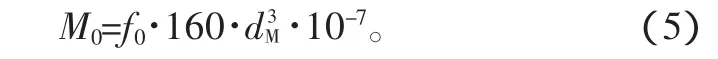

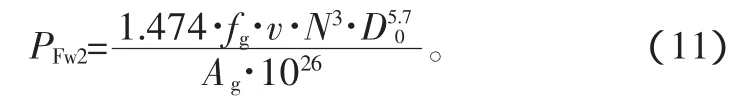

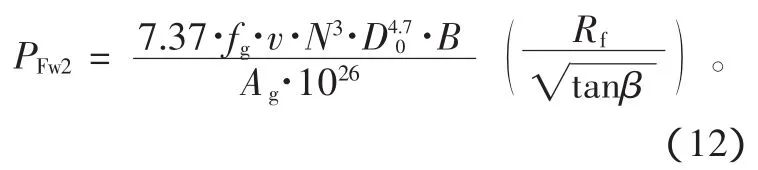

对于表面有齿的零件的搅油损失(如大、小齿轮的齿顶圆),用以下公式计算损耗:

把轴上的零件分别计算损耗后,累加在一起即为单轴的搅油损失:

式中:fg为齿轮浸油因数,这个因数与齿轮浸在油中的深度有关。零件没有浸在油中时,fg=0;零件完全浸在油中时,fg=1;当零件的一部分浸在油中时,可在fg=0与fg=1之间进行线性插值确定fg值,例如,对于油面在轴中心线时的齿轮,fg=0.5。v为润滑油在其工作温度下的运动黏度,mm2/s;N为转速,r/min;D0为搅油零件的外径,mm;B为齿宽,mm;L为搅油零件的长度,mm;β 为螺旋角,(°),当螺旋角小于 10°时,取 β=10°代入公式;Ag为齿轮排列常数,取值Ag=2.0;本文对Ag进行了修正,原英版为0.2;Rf为齿面粗糙度因数,Rf=7.93-4.648/mr(mr为齿轮端面模数,mr=mn/cosβ)。

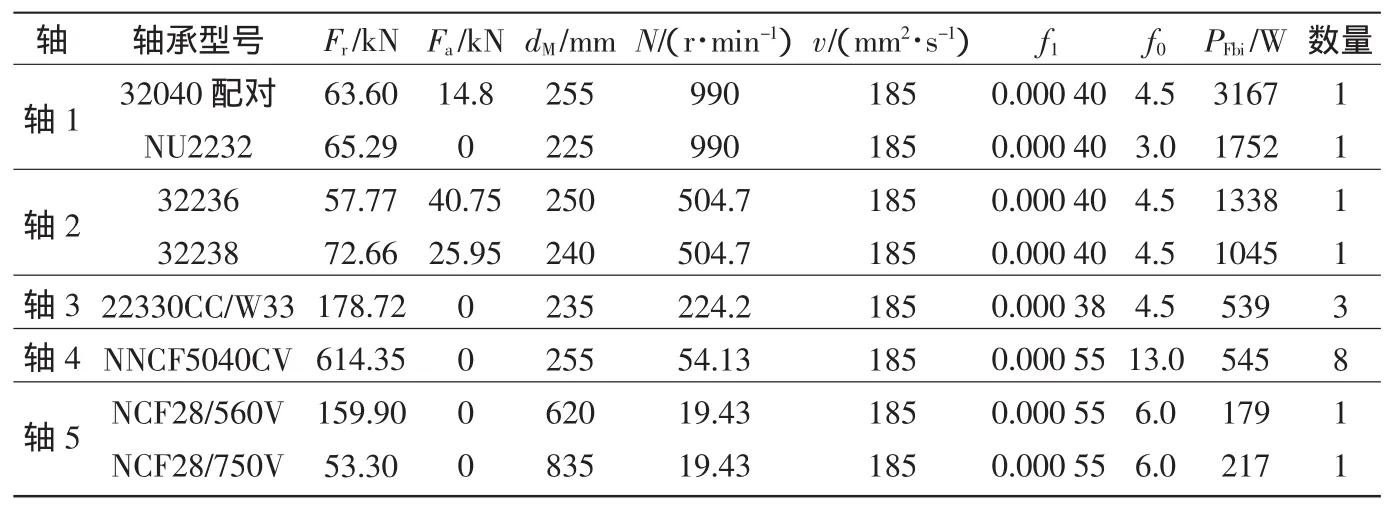

把齿轮箱中每轴的损耗累加在一起,即得总的搅油损失,即

本方法可用于计算锥齿轮的搅油损失,用轮齿大端的几何尺寸计算。

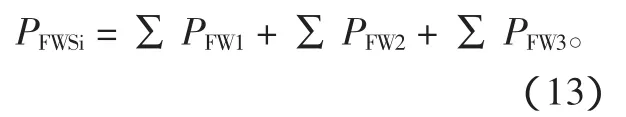

1.4 油封摩擦损失效率ηb

油封的摩擦转矩Ts可用下式计算:

单个油封功率损耗PFSi=TS·N/9549,其中:DS为轴直径,mm;N为轴的转速,r/min;PFSi单为位kW。

表2 辊压机减速机23P参数

表3 各轴的轴承规格

表4 油封规格

表5 齿轮啮合总效率

表6 轴承摩擦效率

所以油封摩擦损失效率为

2 实例

图2所示辊压机减速机23P,相关参数详见表2,连续工作制,齿轮箱箱体作油箱,油位位于输出轴中心线,油温50℃。

1)求齿轮啮合总效率ηg,用软件KISSsoft计算,结果如表5所示。

2)求搅油损失效率ηz。输入级、行星级齿轮β都小于10°,按要求以 β=10°代入。

以轴心自传的零件的浸油因数fg=0.5。运行时,行星轮几乎一半时间浸没油里,一半时间脱离油池,本例不考虑临界状态,按齿轮浸油因数fg=0.5近似处理。本例未计入行星架连接块公转的搅油损失。通过建表计算得总搅油损失PFw总=22.34 kW;搅油损失效率。

3)求轴承摩擦效率ηb。累计得PFbi=13.675 kW,则轴承摩擦损耗效率ηb=1-13.675/1800=0.9924。

4)求油封摩擦损失效率ηs。输入轴油封材料为FKM,则单个油封摩擦转矩TS1=3.737×210/1000=0.785 N·m;对应单个油封功率损耗PFS1=0.785×990/9549=0.081 kW。输出轴油封材料为NBR,则单个油封摩擦转矩TS=2.429×780/1000=1.895 N·m,对应单个油封功率损耗PFS2=1.895×19.43/9549=0.004 kW。则,油封摩擦损失效率ηs=1-(0.081×2+0.004×2)/1800=0.999 91。5)综合以上结果,齿轮箱的传动效率η=ηg·ηb·ηz·ηs=0.96。

3 结论

加载试验测得辊压机减速机23P传动效率约为0.964。

经过多年对比试验,用本计算方法得出的数据和试验结果都比较接近。本算法对工业齿轮箱的设计工作具有一定的指导意义。

[1] 齿轮手册编委会.齿轮手册:上册[M].2版.北京:机械工业出版社,2000.

[2] 成大先.机械设计手册:第4卷[M].5版.北京:化学工业出版社,2011.

[3] 陈晓玲,刘松丽,黄智勇,等.高速列车传动齿轮箱浸油深度对平衡温度的影响[J].铁道学报,2008(1):89-92.

[4] Gears-Thermal Capacity-Part1:Rating gear drives with thermal equilibrium at 95℃ sump temperature:ISO/TR 14179-1[S].