桥式起重机大车二级减速机构减速特性的建模与仿真

2015-05-14孙微张世阔李存岑

孙微, 张世阔, 李存岑

(杭州市特种设备检测研究院,杭州 310051)

0 引言

根据GB/T 14405-2011《通用桥式起重机》,大车运行额定速度最高可达100 m/min,特殊情况下,甚至可以超过112 m/min。随着大车速度的增加,其事故风险也随之增大。当起重机高速行驶至轨道端部时,现行的做法是通过司机的操作将大车减速至低速运行,触发限位开关,制动器动作,平缓减速至停止。此时,若司机操作失误或其它原因,使未经减速的起重机,以额定速度接触限位开关,由于预留的制动距离较短,起重机将以一定速度直接撞击止档,造成事故。此时,起重机的安全性在很大程度上取决于司机的主观操作,如果在限位开关之前安装一个二级减速开关,则可以先将额定速度减速为低速,再触发限位开关,从而满足短制动距离的要求,提高起重机的安全性,客观上也增加了轨道的有效行程,提高了厂房的利用率。

GB/T 3811-2008《起重机设计规范》9.7.2.2指出“在运行速度较高(如大于100 m/min),或停车定位要求较严的情况下,宜根据需要装设两级运行行程限位器,第一级发出减速信号并按规定要求减速,第二级应能自动断电并停车。”本文将对桥式起重机的制动过程进行数学建模,并以一台QD25-22.5A6S的通用桥式起重机进行仿真计算,探讨其制动过程。

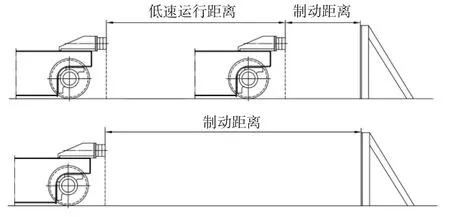

图1 起重机大车运行图

1 桥式起重机大车制动过程数学建模

起重机在正常运行时,接触到限位开关后,减速运行至停止,在此过程中,起重机的动能将逐步转化为摩擦产生的热能。这里包含了两部分摩擦:一部分是轨道和车轮及整个大车行走机构内部的滚动摩擦;另一部分是制动器的制动滑动摩擦。由于制动器的反应滞后,整个制动行程也包含两部分,即电动机断电后,大车以原速度v1在制动器未动作,仅有摩擦阻力情况下行走的距离S1,和制动器动作后,在摩擦阻力和制动阻力双重作用下的制动距离S2。故限位开关动作后,起重机大车的总行程为S=S1+S2,下面分别对 S1、S2进行建模。

1.1 制动行程S1建模

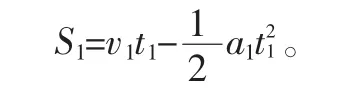

设制动器的滞后时间为t1,则大车行走的距离S1为

式中:S1为起重机在t1时间内运行的距离,m;v1为起重机接触大车限位开关时的速度,m/s;a1为起重机在t1时间内的减速度,m/s2。

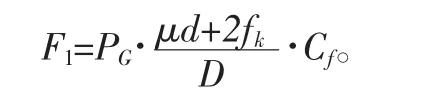

在t1时间内起重机沿直线运行时的摩擦阻力F1主要包括车轮踏面的滚动摩擦阻力、车轮轴承的摩擦阻力以及附加摩擦阻力三部分,其计算公式为

式中:PG为起重机运动部分所有质量的重力,N;μ为车轮轴承摩擦阻力系数;d为车轮轴径,mm;fk为车轮沿轨道的滚动摩擦因数;D为车轮踏面直径,mm;Cf为车轮轮缘与轨顶侧面摩擦或集电器摩擦等附加摩擦阻力系数。

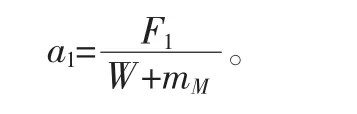

则t1时间内系统的加速度a1为

式中:W为起重机和载荷的总重量,kg;mM为电机转动惯量折算出的重量,kg。

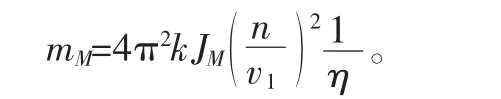

电机的转动惯量为JM,其折算出的质量mM为

式中:k为大车电机数量;n为大车电机转速,r/min;η为大车运行机构传动效率,一般为0.90~0.95;

由以上公式,可分别求出F1、mM,进而得出a1,从而建立S1的数学模型。

1.2 制动行程S2建模

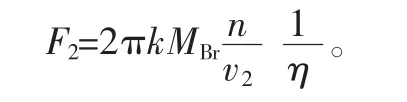

时间t1之后,大车的运行速度减速为v2,v2=v1-a1t1。此时制动器开始有效制动,起重机在制动器制动力F2和摩擦阻力F1的作用下,减速运行至停止,这段距离称为S2。制动力F2计算公式为

式中,MBr为制动器制动力矩,N·m。

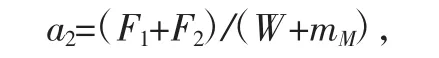

此时系统的减速度a2为

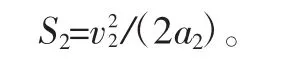

则制动距离S2的数学模型为

1.3 总制动行程S建模

起重机大车运行至限位开关动作后,减速运行至停止,总制动行程S为摩擦阻力作用下的行程S1与摩擦阻力和制动力双重作用下的行程S2之和,即S=S1+S2。

2 实例仿真计算

以一台型号为QD25-22.5A6S的通用桥式起重机为例,对其制动过程进行仿真计算。其具体参数如下:自重W=32 t,大车电机转速n=960 r/min,大车电机数量k=2,大车车轮直径D=500 mm,车轮轴径d=100 mm,制动器制动力矩 MBr=100 N·m,电机转动惯量 JM=0.2 kg·m2,车轮轴承摩擦阻力因数μ=0.015,车轮沿轨道的滚动摩擦因数fk=0.6,车轮轮缘与轨顶侧面摩擦或集电器摩擦等附加摩擦阻力因数Cf=1.5,大车运行机构传动效率η=0.95,大车额定速度v1=100 m/min,制动器动作滞后时间t1=0.3 s。

2.1 额定速度下制动距离仿真计算

时间t1之后,大车运行速度为0.0758×0.3=1.644 m/s=98.64 m/min。

2.2 大车减速后制动距离仿真计算

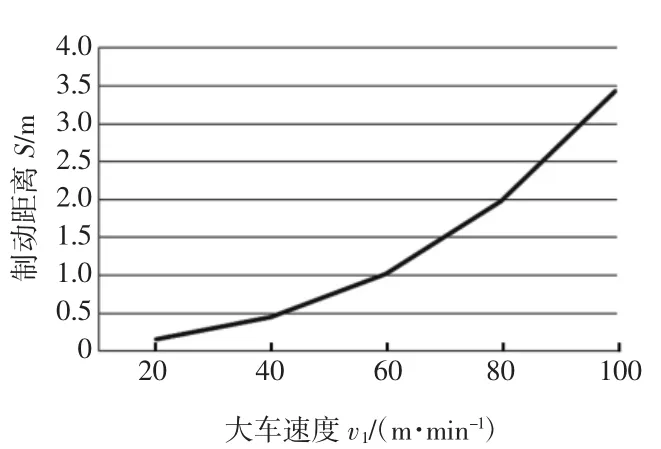

仍以上面的例子为准,其它参数保持不变,分别仿真计算当大车速度v1经二级减速机构减速为80m/min、60m/min、40 m/min、20 m/min时,起重机的制动距离S。

当 v1=80 m/min,计算得 S1=0.3967 m,S2=1.5829 m,则S=S1+S2=0.3967+1.5829=1.9796 m。当v1=60 m/min,计算得 S1=0.2969 m,S2=0.7194 m 则 S=S1+S2=0.2969+0.7194=1.0163 m。当 v1=40 m/min,计算得S1=0.1973 m,S2=0.2485 m则S=S1+S2=0.1973+0.2485=0.4458 m。当v1=20 m/min,计算 得 S1=0.0984 m,S2=0.0536 m 则 S=S1+S2=0.0984+0.0536=0.152 m。

图2 起重机大车制动距离和速度的关系

3 制动特性分析

以大车运行速度 v1为横坐标,起重机制动距离S为纵坐标,在用描点法绘制曲线图,如图2。

由图2可以看出,起重机的制动距离和大车的速度基本成正比关系,制动距离随着速度的增加而增大。当速度较大时,制动距离随速度的变化率增加,每单位速度变化内,增加的制动距离变大。

4 结论

若桥式起重机大车额定速度较快,当运行至轨道端部前,宜在大车限位开关之前安装二级减速机构,使其强迫减速,从而降低制动距离,提高轨道有效行程。并且,如果在大车行程中间的某一段安装二级减速机构,则可以通过减速来达到提高行车定位精度的目的。

同时,从安全角度来讲,通过二级减速机构,将现有的司机加限位开关的“主观+客观”的安全保护形式升级为二级减速装置加限位开关的“客观+客观”的安全保护形式,提高了安全保护的等级,降低了事故概率。

[1] 叶勇,杨杰,王亚斌,等.起重机大车行走机构制动器制动距离的计算[J].起重运输机械,2013(2):26-30.

[2] 杨亚林.桥式起重机大车制动系统分析[J].建筑机械化,2014(6):52-53.

[3] 起重机设计规范:GB/T 3811-2008[S].

[4] 通用桥式起重机:GB/T 14405-2011[S].