双塔双循环技术在火电厂脱硫改造中的应用

2015-05-14高广军赵家涛王玉祥

高广军 ,赵家涛 ,王玉祥 ,朱 伟

(1.国电谏壁发电厂,江苏镇江212006;2.华润电力江苏分公司,江苏南京210019)

国电谏壁发电厂现有装机容量为5×330MW(8号、9 号、10 号、11 号、12 号机组)+2×1000MW(13 号、14号机组),全厂总容量为3650MW,原7号机组(1×330MW)于2013年9月底关停。8号机组于1983年投产,原有脱硫装置于2008年投运,采用石灰石—石膏湿法脱硫工艺,一炉一塔,烟气处理能力为锅炉100%BMCR工况时的烟气量,设计脱硫效率不小于95%。工艺水系统、石灰石浆液制备系统、压缩空气系统、石膏脱水系统、废水处理系统和排空系统为7号、8号机组2套脱硫装置公用。

1 改造的必要性

随着国家新的GB1323—2011《火电厂大气污染物排放标准》[1]颁发实施,镇江地区为环保重点控制地区,烟囱出口SO2排放浓度标准为小于50mg/m3(标准状态,干基,6%氧,下同)。8号机组脱硫系统设计燃煤硫份为1.5%、烟气量为1 250 000m3/h、FGD入口SO2浓度为4000mg/m3,要保证出口SO2浓度小于50 mg/m3,就必须使得脱硫效率大于98.75%,这已经超出了单纯使用石灰石作为脱硫剂的石灰石—石膏湿法脱硫技术的临界效率。显然原有单塔脱硫工艺不能满足新的排放标准,故必须尽快对8号炉脱硫系统进行提效改造以满足新的排放标准要求。

2 改造方案选择

石灰石—石膏湿法烟气脱硫工艺是目前世界上应用最为广泛、技术最为成熟的SO2脱除技术。脱硫工艺主要包括吸收剂制备系统、烟气系统、吸收反应系统、石膏脱水系统和电气控制系统等,其中烟气系统和吸收反应系统是脱硫工程核心。该工艺具有脱硫率高、运行可靠性高、吸收剂利用率高、能适应大容量机组和高浓度SO2烟气条件、吸收剂价廉易得、钙硫比低(一般小于1.05)、副产品具有综合利用的商业价值等特点。

常规石灰石—石膏湿法脱硫系统提效改造方法有更换大容量浆液循环泵、增加一台浆液循环泵和一层喷淋层、双塔双循环、单塔双循环等。其中双塔双循环、单塔双循环可以明显提高脱硫效率,因此在脱硫提效改造中使用比较多。在提效改造中要充分考虑工期紧张、脱硫效率要求高、充分利用现有设备等,由于该电厂7号机组关停,故8号机组脱硫系统提效改造时可以充分利用7号机组脱硫系统现有的吸收塔和附属设备。因此,8号机组脱硫系统改造最终确定采用双塔双循环工艺,可以实现脱硫效率大于98.75%、节约工期和节约成本。

3 双塔双循环工艺介绍

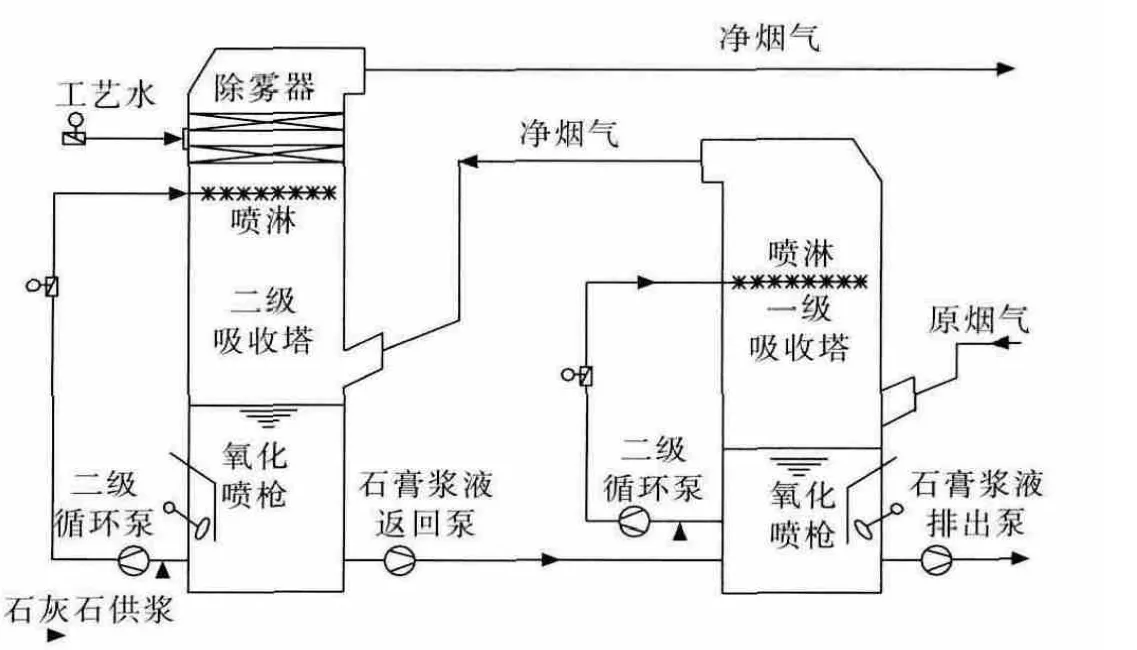

双塔双循环[2]的一级塔的浆液控制较低的pH值,有利于石膏的氧化,降低氧化风机电耗;二级塔的浆液pH值较高,有利于SO2的吸收,可以保证很高的脱硫效率,高硫煤可以达到98.5%左右。工艺流程图如图1所示。2个循环过程的控制是独立的,避免了参数之间的相互制约,可以使反应过程更加优化,以便快速适应煤种变化和负荷变化。

图1 双塔双循环工艺图

一级循环中可以去除烟气中易于去除的杂质,包括部分的SO2、灰尘、HCL、HF,那么杂质对二级循环的反应影响将大大降低,提高二级循环效率。石灰石在工艺中的流向为先进入二级循环再进入一级循环,两级工艺延长了石灰石的停留时间,特别是在一级循环中pH值很低,实现了颗粒的快速溶解,可以实现使用品质较差的石灰石并且可以较大幅度地提高石灰石颗粒度,降低磨制系统电耗。

4 改造主要内容

(1)烟气系统。8号脱硫吸收塔的入口烟道进行改造,对2台引风机的出口混合烟道膨胀节后至吸收塔入口烟道进行改造。将8号脱硫出口净烟道的拆除、烟囱入口封堵;改造7号脱硫吸收塔的净烟气出口至烟囱的烟道;新增7号、8号吸收塔之间的连接烟道并增设烟道冲洗装置;同时对7号脱硫吸收塔的入口原烟道进行改造。

(2)吸收塔系统。更换7号、8号机组脱硫系统吸收塔浆液循环泵泵体及电机,采用直联式循环浆泵6台,循环浆泵厂家选用石家庄工业泵厂产品。更换一、二级吸收塔侧进式搅拌器(共8台)及事故浆液箱搅拌器(3台),使用进口EKATO产品。保留一级吸收塔脱硫氧化风机3台,拆除更换二级吸收塔脱硫氧化风机2台,二级氧化风机采用双级串联山东章丘罗茨风机;新增中间石膏旋流器。

(3)吸收剂制备供应系统。采用单元制供浆方式,一、二级吸收塔分别对应2台石灰石供浆泵,系统运行中供浆泵采用一运一备运行方式。

(4)电控系统。电控系统配合机务设备来进行同步改造。

5 改造效果

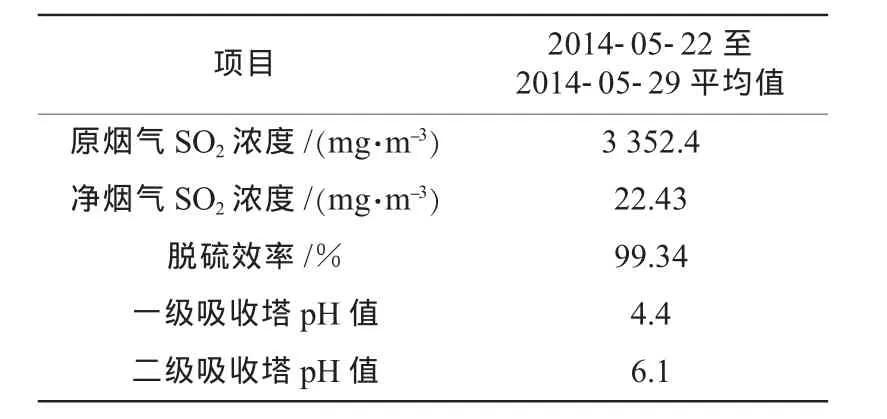

8号机组脱硫提效采用了“双塔双循环”脱硫工艺,2014年 5月 22日 08∶00到 5月 29日 08∶00顺利通过了168 h试运行,期间各项参数稳定,达到脱硫提效改造的目标要求,相关参数如表1所示。

从表1可看出,试运行期间脱硫日平均效率达99.3%以上,出口净烟气SO2平均排放浓度仅为22.43mg/m3,低于 50mg/m3。

表1 8号机组168 h期间运行参数

整个试运行期间,虽然原烟气SO2浓度比较高,但由于一级吸收塔浆液pH值控制的低,在4.5左右,一级吸收塔内石膏浆液的氧化得到了保证,脱硫石膏品质良好,石膏含水率均在10%左右,未发生因浆液氧化不足出现烂石膏现象。

6 结束语

8号机组脱硫提效改造后,通过168 h连续运行及之后的运行实践来看,此次双塔双循环提效改造能满足高负荷、高硫分条件下的正常运行,有效解决了电厂燃用高硫煤时SO2达标排放的问题,脱硫装置的效率稳定在99%以上。改造方案充分利用7号机组原有的脱硫设施,减少了资源的浪费和设备设施的重复建设。

[1]GB 1323—2011,火电厂大气污染物排放标准[S].

[2]戴铁华,李 彦,胡昌斌,等.大型燃煤电厂大气污染物近零排放技术方案[J].湖南电力,2014,34(6):47-50.