330MW锅炉再热汽温偏低的技术改造

2015-05-14马士松陈国华

马士松,陈国华

(江苏新海发电有限公司,江苏连云港222023)

江苏某发电有限公司15号锅炉是武汉锅炉厂设计制造的WGZ1100/17.45-4自然循环Π型锅炉,采用中速磨正压直吹式制粉系统,直流式百叶窗水平浓淡燃烧器,四角布置,切向燃烧方式,尾部双烟道布置,烟气挡板调节再热汽温,一次中间再热,平衡通风,锅炉设计再热蒸汽温度540℃。

机组自投运以来,锅炉再热蒸汽温度长期比设计值低15℃左右。虽然通过抬高燃烧器摆角增强高温再热器换热、调整再热烟气挡板开度提高低温再热器侧烟气份额、提高过量空气系数[1]增加烟气流速等手段,再热蒸汽温度有所提高,由此也导致低温再热器侧烟气流速过高、局部磨损严重,曾多次造成低再受热面爆管泄漏。经相关设计制造单位研究论证,决定对锅炉进行受热面改造,以提高再热蒸汽温度,同步减少低温再热器磨损。

1 改造方案选择

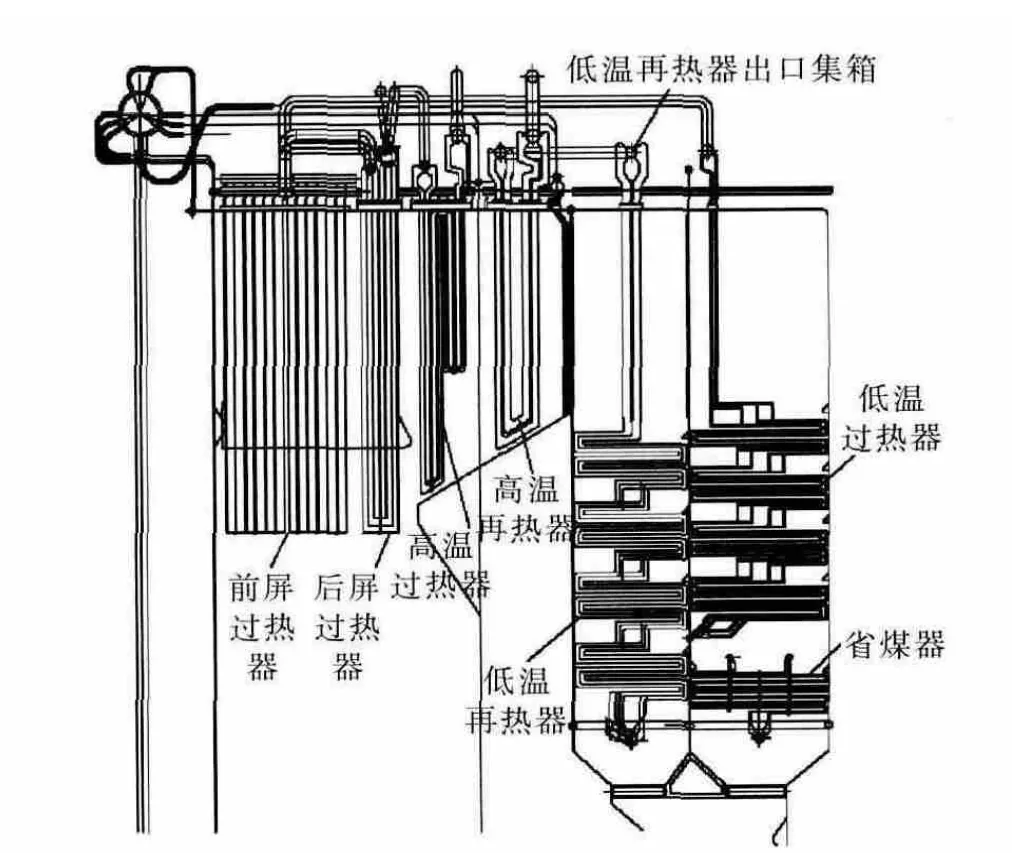

锅炉受热面布置情况如图1所示。炉膛出口及水平烟道部分沿烟气流动方向依次布置前屏过热器、后屏过热器、高温过热器、高温再热器。尾部竖井烟道由分隔墙分为2部分,前烟道布置低温再热器,烟道出口设再热烟气挡板;后烟道布置低温过热器及省煤器,烟道出口设过热烟气挡板。炉膛从上至下布置五层煤粉燃烧器,四层运行、一层备用。

1.1 改造共设置4种解决方案

(1)高温过热器减少25%受热面积,增加70m2卫燃带面积。在THA工况,高温再热器进口烟温提高了近27℃,低温再热器侧烟气流量减少约5%,高温再热器出口蒸汽温度提高3℃,排烟温度提高约6℃。改造后,若中压供热量大幅上升,同负荷下锅炉蒸发量高,会引起高温再热器处烟气温度进一步提升,可能造成高温再热器处金属超温。目前主蒸汽温度能达到设计值,但过热减温水用量很少,如果高温过热器受热面积减少,可能会出现高负荷时主蒸汽温度不达标现象,从而影响机组效率。

图1 锅炉受热面布置图

(2)后屏过热器减少20%受热面,卫燃带面积不变。由于割管位置离高温再热器较远,虽然后屏过热器吸热减少,但高温过热器吸热量相应增多,故对提高再热汽温效果不如方案1,且同样会引起排烟温度上升。

(3)低温再热器垂直段增加受热面。该方案增加部分低温再热器换热面积,再热蒸汽温度增加幅度预期较好,且对排烟温度无负面影响。由于相同条件下高温再热器传热温差下降,其吸热量将有所下降,增加的面积需重新进行热力计算来确定,实施难度中等。

(4)将锅炉燃烧器整体上移。该方案可以达到比较理想的提高再热汽温效果,但改造牵扯到的范围较大,主要涉及水冷壁、燃烧器、煤粉管道等,改造后还有可能造成飞灰可燃物升高、排烟温度上升,且施工难度大,工程费用较高。

1.2 改造方案确定

经西安热工院、东南大学及上海锅炉厂等多家单位计算论证,方案3以预期效果好、实施难度中等、工程费用一般、不利影响因素较少等优势被确定为最终改造方案。通过热力计算,在燃用设计煤种且下四层磨煤机运行、锅炉负荷75%至100%额定工况下,主、再热汽温均能达到设计值,且改造后对排烟温度及锅炉其它参数无明显负作用,并能重新分配低温再热器烟气份额,减少锅炉受热面烟气磨损,是最优的改造方案。

2 改造方案实施

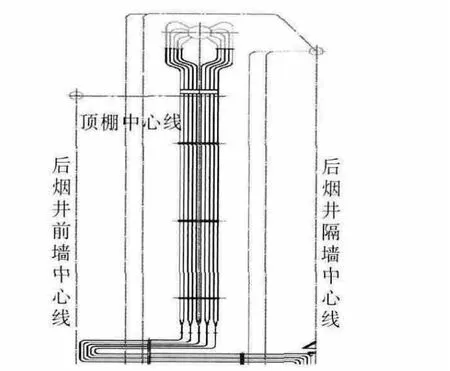

2014年,利用15号机组脱硫脱硝改造机会,在原低温再热器垂直段的前后增加再热器受热面积,如图2所示。管子数量保持不变,只增加管子长度,管材采用原低温再热器相同材质12Cr1MoVG。其中前部为3根管绕1匝,横向间距S1=228mm,纵向为6根管,管屏宽度为580mm,两屏间隔交叉布置;后部为2根管绕1匝,横向间距S1=228mm,纵向为4根管,管屏宽度为410 mm,两屏间隔布置如图3所示。

图2 改造前低温再热器垂直段布置图

图3 改造后低温再热器垂直段布置图

原低温再热器垂直段前部增加的受热面积为1211 m2,原低温再热器垂直段后部增加的受热面积为808 m2,总共增加受热面积2019m2,增加的受热面积为原垂直段1.98倍。改造过程中拆除了一台原低再区域蒸汽吹灰器,改作人孔门,并对其中一台吹灰器进行了移位。

3 改造后效果

15号机组改造后,于2014年7月27日并网发电,改造前与改造后相关试验参数对照,如表1所示。

通过比较,在主蒸汽温度未发生下降情况下,再热蒸汽温度提高 12.35℃,供电煤耗降低 2.1g/(kW·h)[2],按年运行5000 h,平均负荷250MW计,改造后每年可节约标煤 5000×250×103×2.1×10-6=2625 t, 标煤按 700元/t计,改造后每年可节约发电成本183.75万元。

表1 改造前后试验参数对照表

再热蒸汽温度提升后,再热烟气挡板平均开度下降了25.46%,低温再热器侧烟气量减少,受热面磨损情况得到了改善。同时烟气挡板总开度较改造前增加了11%,烟气阻力减少,进一步增强了节能效果。另外,改造后长期采用下四台燃烧器运行方式,提高了煤粉颗粒的燃烬性能,排烟热损失降低,同时对NOx的抑制也有良好的效果。

4 改造后暴露出的问题及解决方法

4.1 新增加受热面发生爆管泄漏

改造后,机组运行至第5天,低温再热器第51片及52片屏新老管焊缝附近出现5根管泄漏,如图4所示。箭头指向为工质流向,焊缝为低再水平段与垂直段的对接焊缝,焊缝上方水平段为改造前的老管,下方垂直段为改造后新换的管,焊口为工地焊口。根据宏观形貌判断51-2或52-3先泄漏。经试验分析,新老管的化学成分、拉伸性能、非金属夹杂含量均符合国家标准要求,金相组织和硬度均未发现异常,且没有明显的超温现象。因漏点已被吹损,具体的泄漏原因无法确定。经更换泄漏管重新投入运行,至今未有新问题产生。

图4 爆管宏观形貌图

4.2 高负荷段需投用再热减温水

改造后,上四台磨运行时,当负荷大于280MW时,部分工况需投用再热器微量减温水,特别是在燃用低灰熔点煤时较为突出。现在通过采用控制入炉煤的结渣性,适当增加炉膛吹灰频次[3],降低燃烧器摆角,并将最上层磨改为备用磨等手段,再热减温水用量几乎为0。

5 结束语

次低温再热器受热面改造,由于仅涉及到低温再热器及相应包覆区域的改造,相对工作量较小,工程造价也少,解决了机组长期以来再热蒸汽温度偏低的问题,提高了锅炉效率,机组运行的安全性能也得到进一步提升,为同类型锅炉技改方案的选择提供借鉴。

[1]叶江明.电厂锅炉原理及设备[M].北京:中国电力出版社,2004:178-179.

[2]陈健婷.300MW与600MW燃煤机组耗差系数的变负荷特性[J].动力工程,2009(9):891-894.

[3]万 跃,晏海能.汽包锅炉炉内结渣的监控及优化吹灰策略[J].江苏电机工程,2014,33(5):80-81.