活化-酸浸法提取粉煤灰中氧化铝的溶出规律研究

2015-05-14孙秀君

孙秀君

(唐山学院 环境与化学工程系,河北 唐山063000)

粉煤灰又称飞灰,是燃煤电厂产生的一种工业废弃物。目前,粉煤灰主要应用在建材[1]、建筑、交通和土壤改良等方面,只有少部分用于环保[2]和化工[3-4]工业。这些对粉煤灰的利用属于低附加值的利用。粉煤灰中富含二氧化硅(SiO2)和氧化铝(Al2O3),其中 Al2O3含量可以达到30%~40%,将粉煤灰中的Al2O3加以回收利用,可代替铝土矿成为一种很好的氧化铝资源[5]。国内外从粉煤灰中提取氧化铝的工艺主要有活化烧结法和酸浸取法[6-7]。本文拟应用活化-酸浸法从粉煤灰中提取Al2O3,对其溶出规律进行研究。

1 样品及实验方法

1.1 药剂、样品及仪器

药剂:碳 酸 钠 (Na2CO3)、碳 酸 钾 (K2CO3)和 硫 酸(H2SO4)均为分析纯。

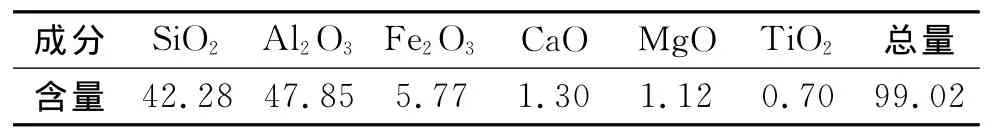

实验所用样品为内蒙古某燃煤电厂粉煤灰,粉煤灰样品属于高铝低钙粉煤灰,活性较小。其化学组成见表1。

表1 高铝粉煤灰样品的化学成分分析结果 %

主要仪器:SX2-2.5-10马弗炉、DHG-9070A电热恒温鼓风干燥箱、722型可见光光度计、PHS-25精密数显酸度计、Mettler AE/100分析天平、HH-4型数显恒温水浴锅、SHB-3型循环水真空泵。

1.2 实验原理

1.2.1 煅烧活化工艺

Na2CO3与K2CO3按比例1∶1混合,其主要反应为:

Na2CO3→Na2O+CO2↑,K2CO3→K2O+CO2↑;

Na2O+SiO2→Na2SiO3,K2O+SiO2→K2SiO3;

3Na2O+4SiO2+3Al2O3·2SiO2→3(Na2O·Al2O3·2SiO2);

3K2O+4SiO2+3Al2O3·2SiO2→3(K2O·Al2O3·2SiO2)。

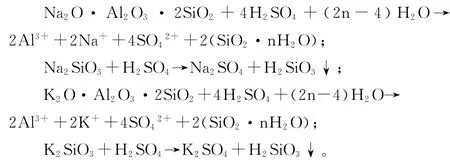

1.2.2 酸溶出工艺

选用H2SO4为活性铝盐的溶出剂,在一定温度下溶出铝盐,使活化后粉煤灰中的Al2O3以液相形式溶出。主要反应为:

1.3 分析方法

粉煤灰中各成分的测定采用GBT1574-2007煤灰成分分析方法。

2 实验结果及分析

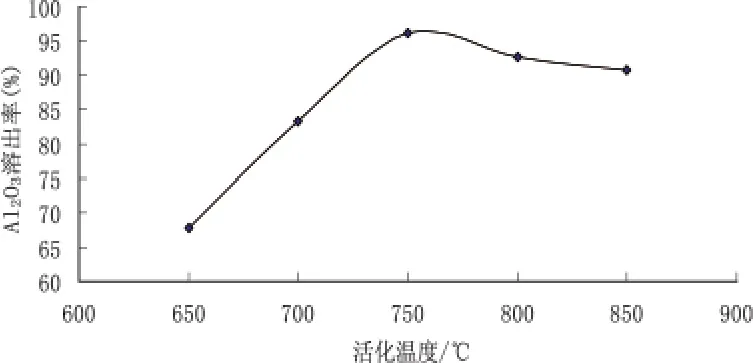

2.1 煅烧活化温度对Al2 O3溶出率的影响

实验条件:Na2CO3与K2CO3混合物∶粉煤灰=2∶1,H2SO4浓度为0.6 mol/L,保温时间为45 min,水浴温度为80℃。

采用5个煅烧活化温度水平进行实验,所得的Al2O3溶出率结果见图1。

图1 Al2 O3溶出率随活化温度的变化情况

由图1可知,Al2O3溶出率在一定温度范围内随着煅烧活化温度的升高而增大。但煅烧活化温度为750℃时Al2O3溶出率达到最大,超过750℃后Al2O3溶出率会有所下降,这是因为温度过高会发生烧结反应,影响粉煤灰的活化,所以最佳活化温度为750℃,此时Al2O3溶出率为96.22%。

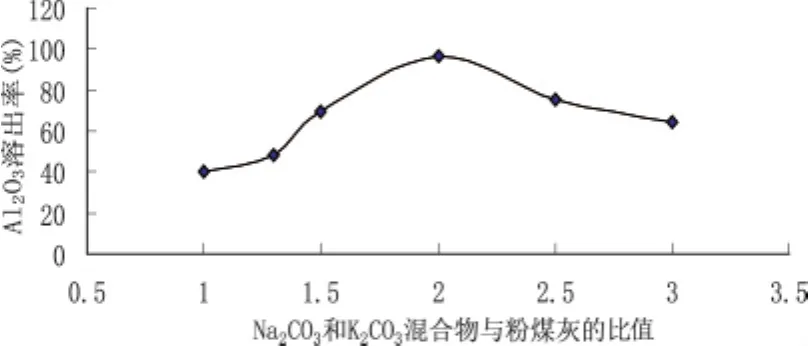

2.2 Na2 CO3和K2 CO3混合物与粉煤灰的比例对Al2 O3溶出率的影响

实验条件:煅烧活化温度750℃,硫酸浓度为0.6 mol/L,保温时间为45 min,水浴温度为80℃。

采用6种不同的Na2CO3和K2CO3混合物与粉煤灰的比例进行水平实验,所得的Al2O3溶出率结果见图2。

图2 Al2 O3溶出率随Na2 CO3/K2 CO3:粉煤灰的变化情况

由图2可知,Al2O3溶出率随着Na2CO3和K2CO3混合物与粉煤灰比例的增加先增大后减小,在比例为2∶1时达到最大,超过2∶1时Al2O3溶出率有所下降。这是因为随着碱液浓度的增大使得粉煤灰的反应活性变大,反应比较充分,Al2O3溶出率逐渐变大,但当Na2CO3/K2CO3的含量进一步增大时,Al2O3引发二次沉淀生成水合硅铝酸钠,使得Al2O3溶出率有所降低,所以Na2CO3和K2CO3混合物与粉煤灰的比例选取2∶1。

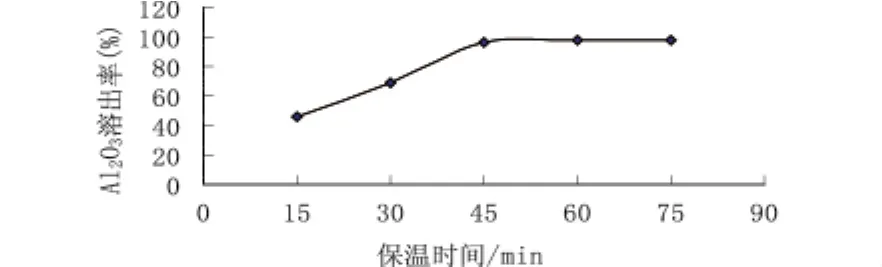

2.3 保温时间对Al2 O3溶出率的影响

实验条件:煅烧活化温度为750℃,Na2CO3和K2CO3与粉煤灰的比例为2∶1,H2SO4浓度为0.6 mol/L,水浴温度为80℃。

马弗炉内达到活化温度后采用5种不同的保温时间进行水平实验,所得的Al2O3溶出率结果见图3。

图3 不同保温时间对Al2 O3溶出率的影响

由图3可知,Al2O3溶出率随着保温时间增长会有所提高,当保温时间超过45 min时,Al2O3溶出率基本不再提高。这是因为随着保温时间的延长,体系中Al2O3溶出反应处于平衡,Al2O3的溶出与生成硅铝酸钠的量基本相当,所以Al2O3的溶出率不会随着保温时间的延长有明显的增加。

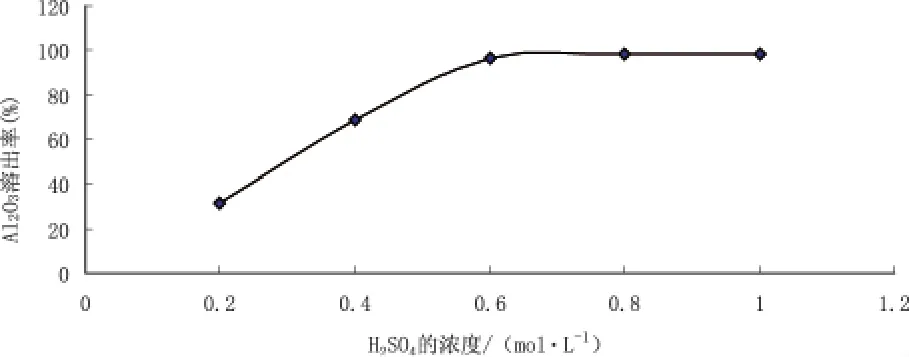

2.4 H 2 SO4浓度对Al2 O3溶出率的影响

实验条件:煅烧活化温度750℃,Na2CO3和K2CO3与粉煤灰的比例为2∶1,达到活化温度后保温时间为45 min,水浴温度为80℃。

采用5种不同的H2SO4浓度进行水平实验,所得的Al2O3溶出率结果见图4。

由图4可知,Al2O3溶出率随着H2SO4浓度的增大而逐渐增大,H2SO4浓度为0.6 mol/L时,Al2O3溶出率最大,当H2SO4浓度继续增大时Al2O3溶出率变化不大。这是因为粉煤灰的活化主要发生在加碱煅烧阶段,H2SO4浓度对于粉煤灰的活化作用不大。所以溶出剂H2SO4的最佳浓度为0.6 mol/L。

图4 H2 SO4浓度对Al2 O3溶出率的影响

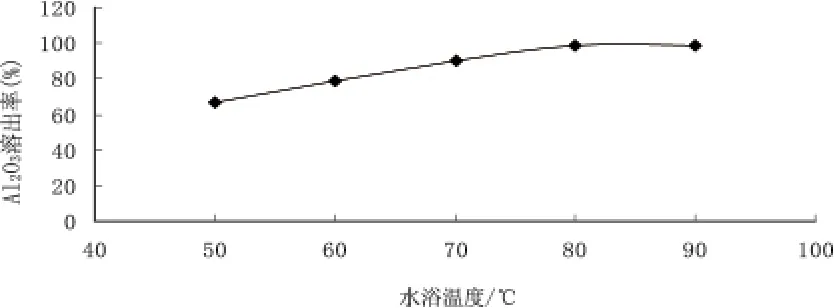

2.5 酸浸水浴温度对Al2 O3溶出率的影响

实验条件:煅烧活化温度750℃,Na2CO3和K2CO3混合物与粉煤灰的比例为2∶1,达到活化温度后保温时间为45 min,H2SO4浓度为0.6 mol/L。

采用5种不同的酸浸水浴温度进行水平实验,所得的Al2O3溶出率结果见图5。

图5 酸浸水浴温度对Al2 O3溶出率的影响

由图5可知,酸浸水浴温度为80℃时,Al2O3溶出率最大,当超过80℃时Al2O3溶出率增加变缓,本着节能环保的原则,选择最佳水浴温度为80℃,此时Al2O3溶出率为98.36%。

3 结论

(1)粉煤灰高附加值利用是当前粉煤灰资源化研究的新方向。

(2)采用活化-酸浸工艺对粉煤灰中的Al2O3溶出规律进行研究,得出最佳工艺条件为:热处理温度为750℃,Na2CO3和K2CO3混合物与粉煤灰的比例为2∶1,热处理保温时间为45 min,H2SO4浓度为0.6 mol/L,酸浸水浴溶出温度为80℃,Al2O3的溶出率为98.36%。

(3)活化-酸浸法提取粉煤灰中的Al2O3为提高粉煤灰的附加值开辟了一条新的技术途径,该方法技术理论成熟、工艺简单易行、溶出率较高,具有较好的应用前景。

[1] Blanco F,Gatcia M P,Ayala J.Variation in fly ash properties with milling and acid leaching[J].Fuel,2005,84(1):89-96.

[2] 石磊.粉煤灰的综合利用现状与展望[J].再生资源研究,2006(2):41-44.

[3] 刘云颖.粉煤灰提取氧化铝研究现状[J].无机盐工业,2007,39(10):16-18.

[4] 余超,方荣利.精细化利用粉煤灰制备超细氧化铝[J].无机盐工业,2005,37(12):47-49.

[5] 孙秀君,舒新前.酸浸法提取粉煤灰中氧化铝溶出规律的研究[J].无机盐工业,2013,45(11):44-46.

[6] 赵俊梅,张金山,李小雪.粉煤灰硫酸化焙烧提取硫酸铝的试验研究[J].轻金属,2014(1):14-16.

[7] 李思琼,陈杰.粉煤灰提氧化铝工艺研究进展[J].轻金属,2013(11):25-26.