基于生死单元法的钙线喂入钢包过程温度场仿真研究

2015-05-14黄华贵李学敏燕山大学国家冷轧板带装备及工艺工程技术研究中心河北秦皇岛066004

黄华贵,李学敏,燕 猛,陈 雷(燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004)

基于生死单元法的钙线喂入钢包过程温度场仿真研究

黄华贵∗,李学敏,燕 猛,陈 雷

(燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004)

摘 要:以钢包炉外精炼过程中的喂线工艺为对象,利用商用有限元软件MSC.MARC和生死单元法,建立了钙芯线喂入钢液过程中的温度场仿真模型,解决了钙芯线喂入及其与钢液接触传热的动态过程建模问题。通过数值模拟,给出了喂入速度、钙芯线包覆层厚度等参数对钙芯熔解气化深度的影响规律,结合钙的蒸汽压和钢包熔池内静压力关系,对喂线工艺进行了优化。研究方法对稀土及其他合金包芯线的喂线工艺分析具有一定参考价值。

关键词:钙芯线;温度场;有限元法;生死单元法;钢包精炼

0 引言

随着现代工业对钢纯净度及合金成分精确控制要求的不断提高,喂线工艺作为脱硫、脱氧、去除夹杂以及改变夹杂物形态和合金成分调控的主要技术手段,被广泛应用于炉外精炼过程[1]。其中,通过向钢包内喂入钙芯线进行钢液钙处理是目前提高钢液洁净度的主要手段[2]。

为了提高钙在钢包内的分布均匀性及其收得率,国内外学者围绕喂线和钢包底部吹氩工艺做了大量研究工作。Dipak Mazumdar[3⁃4]等对钢包底吹氩搅拌过程中的传热传质现象进行了数学建模与模拟分析;谢志强等[5]采用工业试验方法对钢包喂入实芯纯钙线的喂线速度进行了研究,探究了喂入速度与合金收得率的关系;熊亚超等[6]通过理论分析研究了钙、铝和氧的反应形成不同钙铝酸盐夹杂的反应条件及喂入速度;Yuan Fangming等[7]在研究转炉钢水的炉外精炼技术时给出了钢包内钢液质量、钢液温度和喂丝速度的关系,并分析了钢渣、喂丝沸腾的影响。此外,围绕钢液钙处理中涉及的冶金物理化学机制也有大量的文献报道[8⁃10]。

然而,由于钙沸点远低于钢水温度,钙芯线喂入钢包熔池过程中温度演变及钙芯线汽化深度难以准确预测,严重影响了钢水净化效果和钙的收得率。本文基于MSC.MARC有限元软件和生死单元法,建立了钙芯线喂入钢液过程中的温度场仿真模型,解决了钙芯线喂入及其与钢液接触传热的动态过程建模问题。通过数值模拟,分析了喂入速度、钙芯线包覆层厚度等参数对钙芯熔解气化深度的影响规律,结合钙的蒸汽压和钢包熔池内静压力关系,对喂线工艺进行了优化。

1 喂线工艺概述

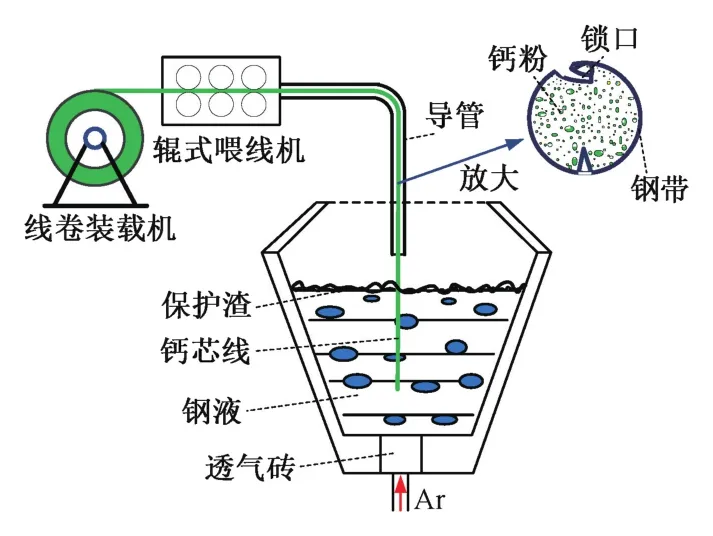

钙的熔点为843℃、沸点为1 483℃,而炉外精炼钢包内钢液温度通常高于1 600℃,钙进入钢水后将很快熔化并气化。此外,由于液态钙的密度为1.55 g/mm3,而钢液密度为7 g/mm3,传统的喷粉和表面喂线工艺均存在因钙的快速气化而导致钢液喷溅及钙收得率低下等问题。为了减缓钙加入钢包后的气化过程,目前工业上普遍采用将颗粒状钙粉包裹在薄带钢内,制成钙芯线,利用喂线机将钙芯线从线卷机中抽出,经导管系统将其喂入钢包钢液中,即喂线工艺(见图1)。如图1所示,喂丝过程中往往同时伴随惰性气体搅拌,以增加Ca蒸汽泡在钢液中的停留时间和良好的混合,达到更好的钢液净化效果。

图1 钢包喂线工艺示意图Fig.1 The schematic diagram of ladle wire feeding

2 钙芯线喂入钢包过程温度场有限元建模

2.1模型的简化

本文以国内某钢厂160 t钢包的钙芯线喂入系统为研究对象,钢包上口直径ϕ3 200 mm、底部直径ϕ1 600 mm、高4 000 mm。钙芯线直径D=8~16 mm,其包覆层为厚度h=0.25~0.4 mm的低碳钢带。

考虑钙芯线直径远小于钢包横截面尺寸,熔体与钙芯线径向热传导可视为沿周向均匀分布。同时,由于距钙芯线较远的熔体对钙芯线温度变化无影响,可将远处熔体视为远场。因此,可将钙芯线与熔体间的热传导视为轴对称,以钙芯线中心轴线OZ为对称轴,建立喂线过程温度场模拟轴对称有限元模型如图2所示。为便于应用生死单元法,整个模型被划分为3个区域:①熔池生死单元区、②熔池正常单元区域和③钙芯线(含包覆钢带和钙芯)。其中,钙芯部分径向划分6个单元、包覆钢带厚度方向划分2个单元。熔池初始温度为1 599℃、钙芯线初始温度为30℃。在进行温度分析时,以图2中钙芯线末端往上第3层节点P1~Pn为对象,提取温度变化数据。

2.2边界条件

文献[5]以流⁃固界面对流传热热工理论[11]为基础,推导了喂线过程中钙芯线与钢液间的导热系数计算公式(见式(1)),并给出了钙芯线直径对其与钢液间的综合对流换热系数的影响曲线(见图3)。本文钙芯线直径取ϕ8~ϕ16 mm,可从图3中提取不同直径钙芯线的界面对流换热系数。

式中,α为对流换热系数,kJ/(m·s·℃);λ为钢液导热系数,取0.029 6 kJ/(m·s·℃);Re为雷诺系数;Pr为普朗特系数;l为钙芯线直径,m。

图2 钙芯线导热轴对称模型Fig.2 Axisymmetric model for the thermal conduction of the calcium cored wire

图3 对流换热系数与钙芯线直径关系曲线[5]Fig.3 The relation between the convection coefficient of heat transfer and cored wire diameter[5]

2.3生死单元法

钙芯线喂入钢液是一动态过程,本文采用MSC.Marc的生死单元法(二次开发接口子程序uactive.f)[12],对钙芯线连续喂入钢包过程进行模拟。如图2,钙芯线固定不动,将与钙芯线外表面接触的钢液熔池划分为生死单元①,与钙芯线下端面接触的钢液熔池划分为正常单元②。在模型仿真时间为0时,首先将①区熔池单元全部“杀死”,然后根据钙芯线的喂入速度,将①区熔池有限元网格单元由下而上一层一层激活。由于被“杀死”单元的单元载荷、质量和热边界条件等其他同类参数均为0,故①区熔池内未被激活的单元与钙芯线外表面间不存在热交换,其温度初始值由模型设置,不受单元生死操作的影响;而一旦单元被“激活”,即钙芯线外表面与钢液接触,则界面对流换热过程也同时被激活。从而实现以钢液相对于钙芯线不断上升的淹没过程来替代钙芯线喂入过程,具体模拟效果如图4所示,从图中可以看出钙芯线表层接触钢液后迅速升温。

图4 钙线喂入过程的模拟结果Fig.4 Simulation result of Ca cored wire feeding process

3 仿真结果分析

3.1钙芯线熔化时间及钢壳的形成

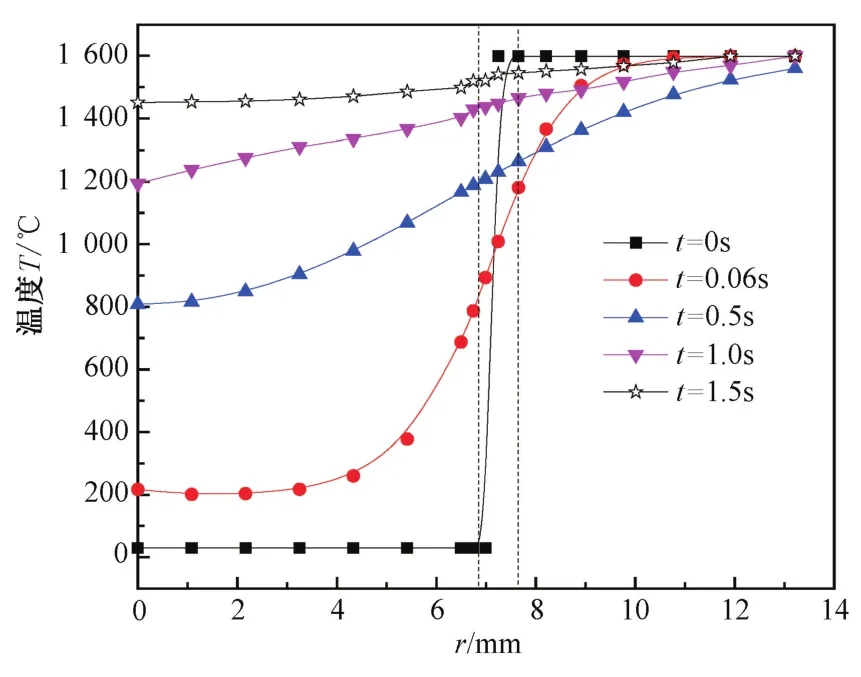

以公称直径ϕ13 mm,外侧包覆钢带厚度为h=0.4 mm的钙芯线为例,喂入速度v=2.0 m/s,研究钙芯线喂入钢液后的径向温度分布演化情况及钙芯线气化时间。图5给出了钙芯线及与其相接触的钢液在不同时刻沿径向温度分布曲线(即图2 中P1~Pn节点温度)变化情况,为便于对比,将钙芯线中心点P1、包覆钢带与芯粉接触点P7以及包覆钢带与钢液接触点P9的温度时间历程绘制曲线如图6所示。

从图5和图6中可以看出,钙芯线刚浸入熔池时(t=0.06 s),钙芯线外表面接触的钢液瞬间形成冷凝壳,随着钢液与钙芯线热传导的持续进行,径向温度分布曲线梯度逐渐减小。当喂入时间t=0.5 s时,钙芯粉末吸收了足够热量熔化变为液相,中心点P1达到1 480℃(钙的气化温度)时间为1.55 s,深入深度为3.1 m。而包覆钢带内部点P7达到1 530℃(即完全熔化)的时间为1.52 s。钙粉及包覆钢带温度演化模拟结果及规律与文献[13]实验结果一致,验证了利用本文模型预测结果定性规律的可靠性。

图5 钙芯线及其接触表面处钢液的温度变化曲线图Fig.5 Temperature variation curves of the calcium cored wire and the liquid steel contacting its surface

图6 钙芯线温度变化图Fig.6 Temperature variation of Ca cored wire

此外,由图5可知,1.4 s时包覆钢带内部点P7达到1 480℃(钙粉开始汽化),而此刻包覆钢带还没有开始熔化。选取钙芯线外侧P10~P16节点分析是钙芯线外侧是否出现凝壳现象,其各节点的温度变化曲线如图7所示。由图可知,节点P16始终保持在1 600℃,而节点P10~P15在钙芯线喂入过程中全部出现温降,并分别在1.1 s~1.5 s内依次回升到1 600℃。由此可知,P16节点右侧始终为液相,钙芯线表面所形成的钢壳最大厚度为P9到P16节点间距离,约为4 mm。钢壳在1.1 s时开始熔化,1.5 s全部液化。

图7 钙芯线表面接触区域钢液温度变化Fig.7 Temperature variation curves of the liquid steel in the surface of the calcium cored wire

3.2包覆钢带厚度对钙芯线熔化时间影响

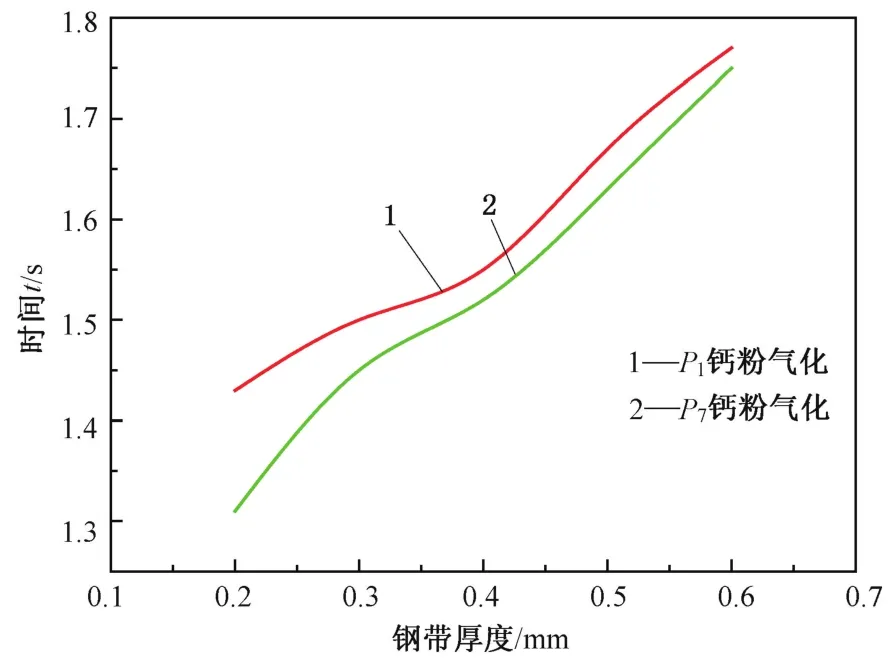

采用单一变量法,分析包覆钢带厚度对钙芯线熔化时间的影响规律,带钢厚度从0.2 mm到0Ʊ 6 mm。图8为包覆钢带和钙粉熔化时间与钢带厚度间关系曲线,由图可知,钢带越厚温度传递越慢,钙芯线完全熔化所需要的时间越长;由数据统计得出钢带厚度每增加0.1 mm,钙芯线全部熔化的时间增加0.1 s。

3.3钙芯线直径对熔化时间的影响

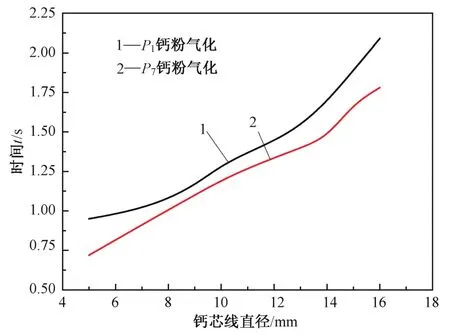

根据目前实际生产使用的钙芯线规格(直径ϕ5 mm~ϕ16 mm),分析了钙芯线直径对融化时间的影响规律,结果如图9所示。由图可知,钙芯线直径越大,所需的熔化时间越长;由数据分析可知芯粉直径增加1 mm,融化时间增0.1 s。模拟结果与文献[9]推导的熔化时间基本一致。

工业应用实践表明,综合考虑钙气化压强及钢包底部吹氩搅拌对钢水钙处理效果的影响,钙芯线理想的熔化位置通常要求位于接近钢包底部。故本文取钙芯线熔化深度为3 m作为研究对象,当喂入速度为2 m/s时,钙芯线在熔池内的持续传热时间约为1.5 s。结合图9曲线可知,选用直径为ϕ12 mm~ϕ15 mm的钙芯线较为适合。

图8 钢带厚度对钙芯线熔化时间的影响Fig.8 Effect of strip thickness on Ca cored wire melting time

图9 钙芯线直径对熔化时间的影响Fig.9 Effect of the diameter of calcium cored wire on melting time

4 结论

本论文以某厂160 t钢包喂线工艺为研究对象,通过有限元数值模拟,得到如下结论:

1)采用生死单元法建立了钙芯线喂入钢包的温度场仿真模型,实现了钢包的喂入过程和钢液流动动态过程中对流换热及喂入钢液后温度的变化规律分析。

2)钙芯线深入钢液中时首先急速冷却钢液形成钢壳,钢壳厚度为4 mm。由于熔点差异,芯线内部钙粉先气化,钢带才完全熔化。钢带厚度每增加0.1 mm,钙芯线熔化的时间增加0.1 s。以熔化时间为依据,为钙芯线规格选型和喂入速度提供了理论指导。

参考文献

[1]俞海明.转炉钢水的炉外精炼技术 M .北京 冶金工业出版社 2011.

[2]严清华.钢包喂钙丝技术的现状及发展趋势 J .钢铁研究学报 2012 24 1 1⁃4.

[3]Mazumdar D Narayan T Bansal P.Mathematical modelling of mass transfer rates between solid and liquid in high⁃temperature gas⁃stirred melts J .Applied Mathematical Modeling 1992 16 5 255⁃262.

[4]Mazumdar D Guthrie R.I.L.Numerical computation of flow and mixing in ladle metallurgy steelmaking operations C.A.S.method J .Applied Mathematical Modeling 1986 10 1 25⁃32.

[5]谢志强 黄志勇 颜根发 等.钢包喂实芯纯钙包芯线的工业性试验研究 J .安徽冶金 2011 3 5⁃7.

[6]熊亚超 赖朝彬 帅勇 等.钢包喂实芯纯钙线的理论分析及工业试验 J .有色金属科学与工程 2013 4 4 65⁃69.

[7]Yuan Fangming Wang Xinhua Yang Xuefu.Influence of calcium content on solid ratio of inclusions in Ca⁃treated liquid steel J .Journal of University of Science and Technology Beijing 2006 13 6 486⁃489.

[8]初仁生 杨光维 黄福祥 等.钙处理工艺对X70管线钢夹杂物的影响 J .钢铁研究学报 2013 25 5 24⁃30.

[9]孙彦辉 方忠强.钙处理中间产物的形成及其对氧化铝夹杂的改性 J .北京科技大学学报 2014 36 12 1615⁃1625.

[10]Cloete S W P Eksteen J J Bradshaw S M.A numerical modelling investigation into design variables influencing mixing efficiency in full scale gas stirred ladles J .Minerals Engineering 2013 46⁃47 6 16⁃24.

[11]钟声玉 王克光.流体力学和热工理论基础 M .北京 机械工业出版社 1980 218.

[12]黄华贵 刘文文 王巍 等.基于生死单元法的双辊铸轧过程热⁃力耦合数值模拟 J .中国机械工程 2015 26 11 1503⁃1508.

[13]朱苗勇 萧泽强.钢的精炼过程数学物理模拟 M .北京 冶金工业出版社 1998.

Temperature field simulation on process of calcium cored wire

feeding in ladle based on birth and death element method

HUANG Hua⁃gui LI Xue⁃min YAN Meng CHEN Lei

National Engineering Research Center for Equipment and Technology of Cold Strip Rolling Yanshan University Qinhuangdao Hebei 066004 China

AbstractAccording to calcium cored wire feeding process in the ladle refining process a simulation model for transient temperature field of calcium cored wire feeding in liquid steel is established by using a commercial software MSC.MARC and the birth and death element method.This simulation model provides a new way to simulate the heat transfer when calcium cored wire contacted with the steel liquid.An influence law of the feeding speed and the coating thickness of calcium cored wire on the melting gasification depth are analyzed by the numerical simulation.The wire feeding process is optimized by combining with the relationship between the vapor pressure of calcium and the static pressure in ladle molten pool.This new modeling and simulation method are consultative to the feeding technology of rear earth and other alloying element cored wire.

Key wordscalcium cored wire temperature field finite element method birth and death element method ladle refining

作者简介:∗黄华贵(1978⁃),男,福建福安人,博士,教授,主要研究方向为冶金机械,Email:hhg@ysu.edu.cn。

基金项目:国家自然科学基金资助项目(51101136)

收稿日期:2015⁃04⁃25

文章编号:1007⁃791X(2015)03⁃0241⁃05

DOI:10.3969/j.issn.1007⁃791X.2015.03.008

文献标识码:A

中图分类号:TF769.9