低速撞击下JO-8和B炸药的响应特性

2015-05-10徐洪涛冯晓军王晓峰封雪松

田 轩, 徐洪涛, 冯晓军, 王晓峰, 南 海, 冯 博, 封雪松, 赵 娟

(西安近代化学研究所, 陕西 西安 710065)

1 引 言

炸药在运输、贮存、使用等过程中可能遇到各种异常环境,如燃料起火、车上装载的易燃物品起火以及机械刺激、破片撞击、冲击波等[1-2]。在这些异常环境作用下,炸药可能发生燃烧、爆炸等重大事故,从而造成不可挽回的重大损失。随着国外对武器安全性能的重视程度日益提高,美国在20世纪后期陆续建立起了一系列的炸药安全性能试验及评估方法,如: 苏珊试验、滑道试验、跌落试验、枪击试验、隔板试验、楔形试验、飞片试验、Spigot试验、Steven试验等[3]。在此基础上,国内外大量研究表明,炸药装药在上述环境中的安全性与含能材料的损伤密切相关,其中冲击损伤是含能材料损伤研究领域的重要的方向之一。

国内外针对含能材料的冲击损伤已开展大量研究工作,如落锤试验模拟低速撞击时中等应变率下的损伤,高速弹丸、飞片撞击试验模拟高应变率下的损伤。陈鹏万等[4]通过低速气炮进行冲击加载,利用多种观测方法获取了几种PBX炸药的内部损伤情况,并建立相关损伤模型用于评价含能材料的损伤度。王淑萍[5]、高立龙[6]等以落锤作为加载手段,开展了不同炸药装药的安全性研究。目前,JO-8炸药和B炸药在我国已大量应用[7],但国内对其冲击损伤研究少,尤其对这两种装药在低速撞击下的响应等安全问题关注不够,研究方法多采用工程方法,缺少针对点火问题的科学研究和深入探讨,这限制了对炸药安全性的认识。为此,本研究采用小落锤对JO-8和B炸药这两种典型炸药进行冲击加载,利用高速摄影记录了他们的整个加载及点火响应过程,通过扫描电镜分析获取了两种炸药的微观损伤特征,为炸药在低速撞击过程中的点火机理研究和新型炸药的安全性设计提供了基础试验依据。

2 实验部分

2.1 试样制备

环三亚甲基三硝铵(RDX),GJB296A-1995,甘肃银光化学工业集团有限公司;环四次甲基四硝铵(HMX),GJB2335-1995,甘肃银光化学工业集团有限公司; 三硝基甲苯(TNT),湖北东方化工有限公司。对RDX和HMX分别筛分,筛分后晶体粒度分布为100~154 μm。

JO-8炸药配方(质量比)为HMX/粘结剂=95/5,B炸药配方(质量比)为TNT/RDX=40/60。采用熔铸工艺制备B炸药试样,采用直接法压装工艺制备JO-8炸药试样。试样尺寸为20 mm×5 mm药片。JO-8和B炸药的密度分别为1.81 g·cm-3和1.71 g·cm-3。

2.2 实验仪器和装置

2.2.1 小落锤加载试验装置

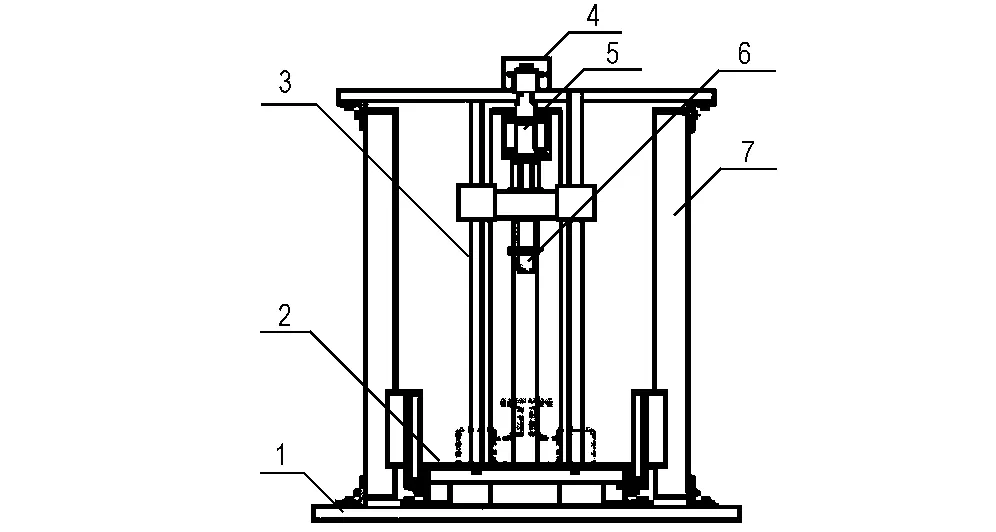

小落锤加载系统包括四个部分: 落锤装置、撞击装置、地下防爆小室和气敏检测装置,其示意图如图1所示。其中,落锤装置通过工控机或LCD触摸屏实现对落锤的高度、下落和上升过程的控制; 撞击装置用于控制药柱承受撞击的状态、传导落锤下落产生的能量; 防爆小室位于落锤装置的地下部分,内部安装有撞击装置和气体取样装置,是落锤装置的基座; 气敏检测装置通过微机控制对加载过程中产生的气体成分进行实时分析。所用的小落锤质量为30 kg,有效落高180 cm,落锤高度定位精度为1 mm,落锤在同一高度10次落下末速度的相对标准偏差不大于1%。

图1小落锤加载试验装置

1—基板, 2—托锤架, 3—导杆, 4—电机, 5—挂锤架,6—锤头, 7—气缸

Fig.1Impact loading device of the small hammer

1—base board, 2—supporting hammer frame, 3—guide rod, 4—electric machinery, 5—hammer hanging rack,6—hammer, 7—air cylinder

2.2.2 高速摄影仪器

数字化高速摄影相机,Photron公司。实验中摄像机距样品3 m,拍摄速度为12500幅/s,曝光速度为2 μs,跟踪试验加载的整个过程。

2.2.3 环境扫描电镜

FEI QUANTA600型环境扫描电镜(ESEM),美国FEI公司。实验采用低真空模式,环扫电压为20 kV,样品室压力为2600 Pa。

2.3 实验原理及方法

冲击加载实验采用采用下限值法[8]。试样的反应情况主要通过高灵敏度气体传感器(气体检测浓度在mg·L-1级)对CO2、CO、HCl气体的检测结果判定。实验时,试样一旦发生反应就降低重锤的高度,反之则提高重锤的下落高度,直至某一高度试验3次下落均不发生反应,而提高一个间隔的高度则发生反应时为止,最终获得炸药的临界点火阈值。结合第一步实验得到的反应下限落高为加载条件,对整个加载过程采用高速摄影记录,并对加载后试样进行回收,利用扫描电镜观察试样的微观结构变化。

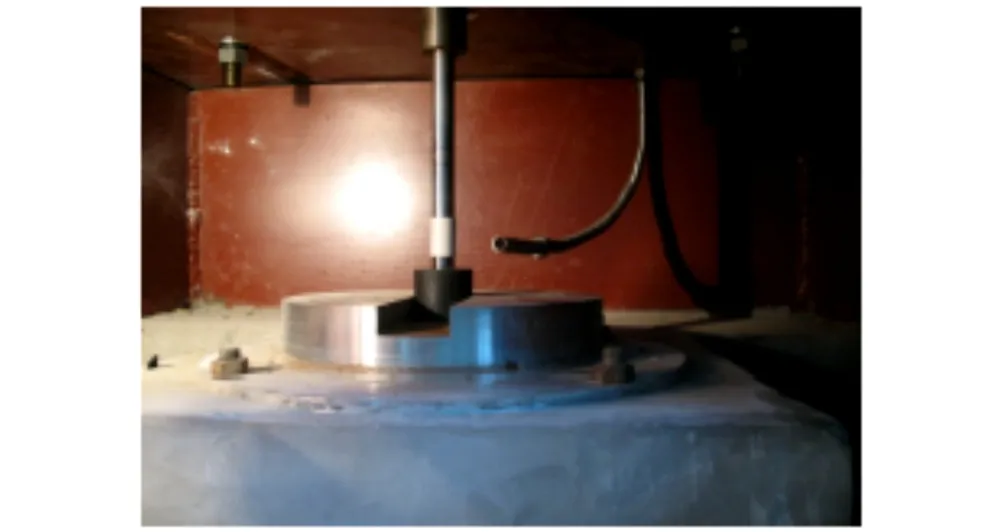

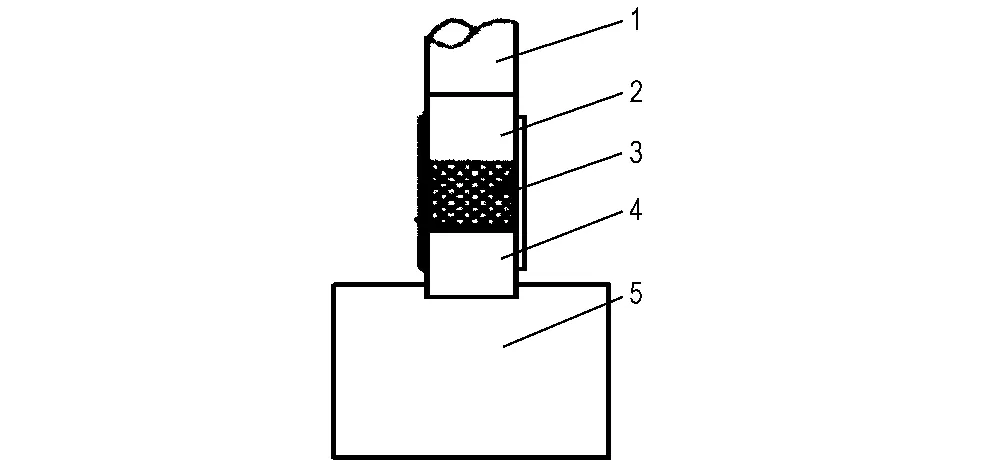

冲击加载实验现场照片如图2所示,试样装配示意图如图3所示,炸药片安装在落锤的下部。

图2现场试验照片

Fig.2Picture of the experiment scene

图3试样装配示意图

1—击杆, 2—上击柱, 3—试样, 4—下击柱, 5—击砧

Fig.3Schematic diagram of sample assembly

1—hammer rod, 2—upper impacted column, 3—sample,

4—nether impacted column, 5—anvil

3 结果与讨论

3.1 小落锤撞击试验结果

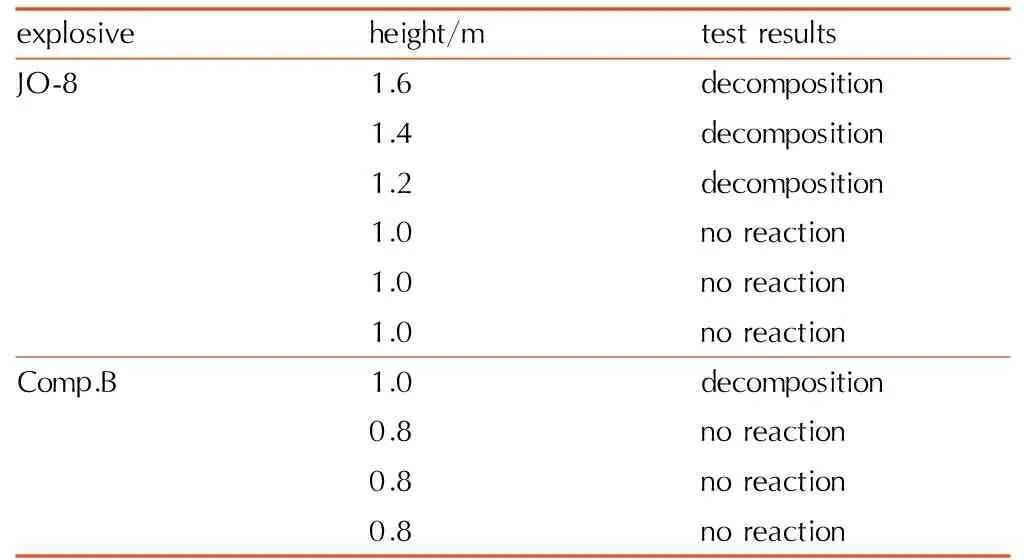

JO-8炸药和B炸药的小落锤撞击试验结果见表1。

试验中样品发生点火(分解)反应的判定以加载前后CO2、CO、HCl气体产物浓度的变化为依据,发生燃烧反应的判定以加载后击柱表面的烧蚀为依据。从表1可以看出,当落锤高度为1.2 m时,JO-8炸药发生分解反应,在落高为1.0 m时未发现; 当落锤高度为1.0 m时,B炸药发生分解反应,在落高为0.8 m时未发现。因此,JO-8炸药的临界落高为1.0 m,B炸药的临界落高为0.8 m。即JO-8炸药的临界点火阈值为360 N,B炸药的阈值为300 N。这表明: 在落锤低速撞击加载下,JO-8炸药具有更高的抗撞击能力。

表1两种炸药的撞击感度试验结果

Table1Impact sensitivity of the explosive JO-8 and Comp. B

explosiveheight/mtestresultsJO-81.6decomposition1.4decomposition1.2decomposition1.0noreaction1.0noreaction1.0noreactionComp.B1.0decomposition0.8noreaction0.8noreaction0.8noreaction

3.2 高速摄影记录结果

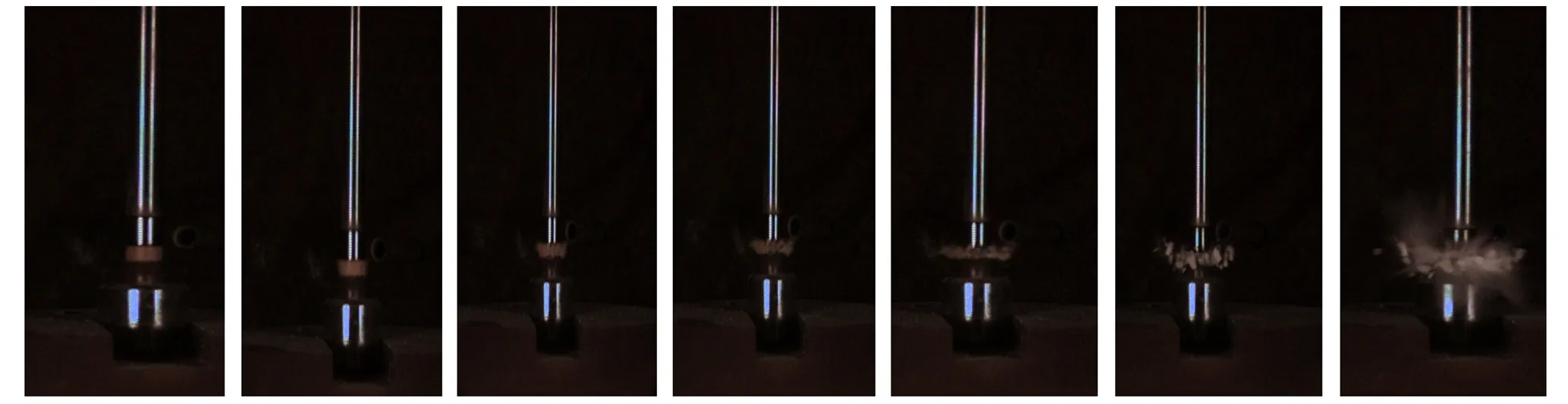

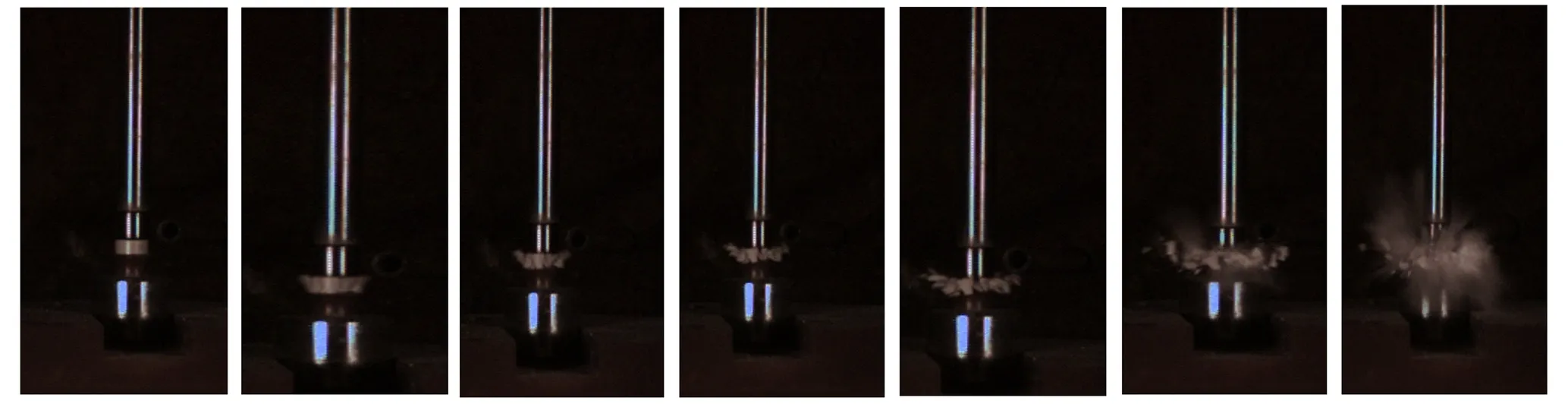

通过高速摄影相机记录两种炸药的落锤加载过程,结果如图4和图5所示。

由图4可以看出,当落锤撞击击杆后,B炸药因击杆的下落运动受到挤压(图4b),中心部分形成塑性流动并向周围移动(图4c和4d),然后碎裂部分向四周飞散(图4e和4f),最后残余炸药发生反应(图4g)。

由图5可以看出,当落锤撞击击杆后,JO-8炸药因击杆的下落运动受到挤压(图5b),中心部分形成塑性流动并向周围移动(图5c和图5d),然后碎裂部分向四周飞散(图5e),最后残余炸药发生反应(图5f和5g)。

由上可知,落锤低速撞击加载作用下,JO-8和B炸药均经历冲击、塑性流动、飞散、反应等阶段,反应过程发生在装药损伤后,对比两种炸药的撞击反应过程可知,JO-8炸药的反应滞后于B炸药。

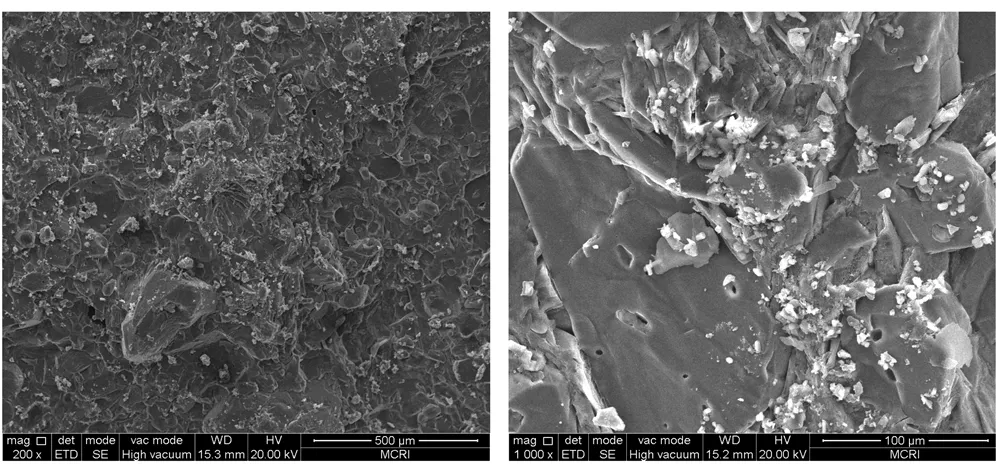

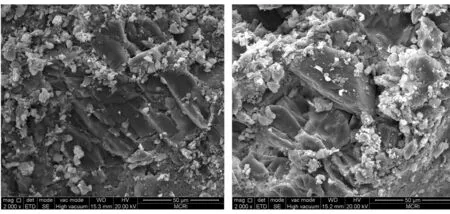

3.3 电镜试验结果

小落锤撞击试验中,落锤高度小于炸药的临界点火阈值时不会发生反应。收集加载试验后未反应的Comp.B和JO-8样品,进行扫描电镜分析,结果分别见图6和图7。

a. 0 msb. 0.08 msc. 0.16 msd. 0.24 mse. 0.32 msf. 0.56 msg. 0.8 ms

图4落高1.0 m时B炸药的动态响应过程

Fig.4Dynamic responses process of the Comp. B at hammer height of 1.0 m

a. 0 msb. 0.08 msc. 0.16 msd. 0.24 mse. 0.56 msf. 0.8 msg. 0.88 ms

图5落高1.2 m时JO-8炸药的动态响应过程

Fig.5Dynamic response course of JO-8 explosive at hammer height of 1.2 m

图6为落高0.8 m时B炸药在撞击加载后的微观形貌图。由图6可以看出,撞击加载后B炸药颗粒破碎,突出的炸药颗粒和颗粒拔出后留下的凹坑,这表明B炸药试样中尽管RDX和TNT炸药颗粒脆性都比较大,但在低速撞击下的损伤模式主要以界面脱粘、沿晶断裂为主,而穿晶断裂比较少,见图6a; 炸药颗粒表面形成了部分孔洞,这表明炸药装药在低速撞击加载过程中形成局部热点,可能导致炸药出现局部相变等反应,见图6b。

a. rupture across the crystalb. local reaction(1000 times)

图6落高0.8 m时B炸药撞击后的电镜图

Fig.6SEM photograph of the Comp.B after impact at hammer height of 0.8 m

a. rupture through the crystalb. shear distort

图7落高1.0 m时JO-8炸药撞击后的电镜图

Fig.7SEM photographs of the JO-8 explosive after impact at hammer height of 1.0 m

图7为落高1.0 m时JO-8炸药撞击加载后的电镜图,与B炸药不同,JO-8炸药的断口比较平整,颗粒整体拔出的现象较少,穿晶断裂明显增多(图7a); 在剪切破坏裂纹路径上观察到剪切带,这表明在撞击加载过程中颗粒发生了较大的剪切塑性变形(图7b),这表明JO-8炸药在低速撞击加载下的损伤以剪切变形和穿晶断裂为主。

3.4 损伤模式分析

当炸药柱受到低速撞击时,首先在接触面形成压力为几百兆帕的压缩波,该压缩波由以声速传播的弹性波和以较低塑性声速传播的塑性波组成,而一般炸药的屈服应力仅几十兆帕,因此炸药呈流动状态。其中,含能材料晶体颗粒因位错效应形成剪切滑移,颗粒间因相对位移形成摩擦作用,炸药柱最终出现径向断裂破坏。因此,在撞击加载作用下,中心装药在摩擦,剪切,滑移带等机制作用下发生塑性流动,装药在此过程中形成断裂、滑移、穿晶等不同形式的损伤。

本研究认为不同炸药柱的冲击损伤模式与炸药材料特性和工艺过程有关。以B炸药为例,B炸药的损伤模式以TNT固相晶体的脆性断裂为主,原因如下: (1)制备工艺决定着材料的微观结构。目前B炸药通常采用熔铸法制备,该工艺利用TNT炸药的固-液相变特点,通过加热使TNT炸药呈熔融态,然后加入固相颗粒混合,随着环境温度逐步下降,熔态TNT原子间的引力逐渐加强,内部颗粒的排列逐渐呈规则化,同时与RDX分子中的H、O原子形成氢键。在微观结构上,TNT作为粘结剂始终包裹着RDX颗粒。从含能材料的晶体力学强度看,TNT晶体弹性模量为10 GPa,RDX晶体弹性模量为18.4 GPa[9],低速撞击形成的应力波强度低于炸药的单晶力学强度,这是装药没有发生瞬时点火的主要原因。高速摄影记录说明应力波加载破坏了炸药柱的装药结构,虽未直接引起炸药晶体的点火,但炸药柱内部质点在初始应力波作用下持续变形,能量不断转化为装药的体积形变功,最终TNT晶体以脆性断裂方式释放累积的能量; (2)材料的热性能决定材料的反应模式。在整个加载过程中,应力波通过质点运动在装药内部形成相对运动,因摩擦和剪切机制在TNT边界层形成局部热点,这是实验室空气中TNT浓度升高的主要原因。对于加入少量粘结剂的JO-8压装炸药,由于具有粘弹性的粘结剂与炸药颗粒紧密接触结构改善了HMX炸药的脆性特征,且粘结剂保持自身形状的能力强于固相炸药,故这类装药在应力波作用下的损伤以HMX晶体的剪切变形和穿晶断裂为主。

根据霍-柯氏极限速度公式[10],在弹性撞击条件下,试样的弹性、塑性极限速度与其力学性能和密度直接相关。由于B炸药的压缩强度仅10.5 MPa,JO-8炸药为44.85 MPa[7],当装药密度相当时,JO-8比B炸药具有更高的极限速度,这是JO-8炸药比B炸药反应滞后的主因。炸药晶体发生延迟点火的原因可能是应力波在装药与下击柱接触面形成反射,并对损伤颗粒造成了二次加载,但具体原因仍需试验验证。

4 结 论

(1) 对JO-8和B炸药进行了低速撞击试验,用高速摄影技术分析样品撞击受力和响应过程,用扫描电镜分析撞击试验后未反应样品的微观形貌。撞击试验发现: JO-8炸药的临界点火阈值为360 N,B炸药的阈值为300 N,JO-8炸药比B炸药具有更高的临界点火阈值,这表明JO-8炸药具有更高的抗撞击能力; 高速摄影发现: 两种炸药均经历冲击、塑性流动、飞散、反应等阶段,反应在炸药损伤后发生,其中JO-8炸药的反应滞后于B炸药; 微观分析表明: B炸药在低速撞击下的损伤以界面脱粘、沿晶断裂为主,JO-8炸药以剪切变形和穿晶断裂为主。

(2) B炸药的制备工艺决定了TNT包裹RDX的微观结构,TNT晶体较低的压缩强度导致B炸药在应力波加载下首先发生断裂; JO-8炸药的制备工艺决定了粘结剂包裹HMX晶体的微观结构,粘结剂改善了炸药晶体的脆性特征,致使JO-8炸药的损伤模式不同; JO-8炸药点火滞后的原因在于JO-8炸药具有更好的压缩强度。

参考文献:

[1] Field J E. Hot spot ignition mechanisms for explosives[J].AccChemRes, 1989(25): 489-496.

[2] Walley S M, Field J E, Palmer. Impact sensitivity of propellants[J].ProcRSocLond,1992(A438): 571-583.

[3] 陈鹏万, 黄风雷. 含能材料损伤理论及应用[M].北京: 北京理工大学出版社, 2006.

[4] Peterson P D, Fletcher M A, Roemer R L. Influnence of pressing intensity on the microstructure of PBX9501[J].JEnergMater, 2004, 21: 247-260.

[5] 王淑萍,王晓峰,金大勇.压制密度及密度均匀性对装药撞击安全性的影响[J].含能材料, 2011, 19(6): 705-708.

WANG Shu-ping, WANG Xiao-feng, JIN Da-yong. Effect of pressing density and density uniformity of chargeimpact safety[J].ChineseJournalofEnergeticMaterials(HannengCailiao) , 2011, 19(6): 705-708.

[6] 高立龙,牛余雷,王浩,等.典型炸药柱的400 kg落锤撞击感度特性分析[J].含能材料, 2011, 19(4): 428-431.

GAO Li-long, NIU Yu-lei, WANG Hao, et al. Impact analysis of characteristics of typical explosive charge under 400 kg drop hammer[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2011, 19(4): 428-431.

[7] 席鹏,南海,倪冰,等.B炸药在弹丸侵彻作用下的易损性[J].含能材料, 2014, 22(1): 62-65.

XI Peng, NAN Hai, NI Bing, et al. Vulnerability in B explosive under the action of projectile penetration[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2014, 22(1): 62-65.

[8] 田轩,王晓峰,南海,等.撞击加载下炸药晶体的破碎特征[J].火炸药学报, 2012, 35(1): 27-31.

TIAN Xuan, WANG Xiao-feng, NAN Hai, et al. Fracture feature of explosive crystal under impact loading[J].ChineseJournalofExplosivesandPropellants, 2012, 35(1) : 27-31.

[9] 郭昕,南海,齐晓飞,等.RDX和HMX晶体力学性能的分子动力学模拟及其撞击加载响应[J].含能材料, 2013, 21(4): 485-489.

GUO Xin, NAN Hai, QI Xiao-fei, et al. Molecular dynamics mechanics of RDX and HMX crystals Properties Simulation and impact loading response[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2013, 21(4): 485-489.

[10] 钱伟长.穿甲力学[M].北京: 国防工业出版社, 1984: 73-78.