利用商洛钼尾矿制备混凝土保温砌块的试验研究

2015-05-09李建涛崔杰王之宇

李建涛,崔杰,王之宇

(1.商洛学院 化学工程与现代材料学院,陕西省尾矿资源综合利用重点实验室,陕西 商洛 726000;2.金堆城钼业股份有限公司化学分公司,陕西 渭南 714000)

能源危机是现今人类面临的重大问题之一,节能已被认为是和煤炭、石油、天然气、电力同等重要的第五能源而受到人类的高度重视[1]。我国建筑能耗比发达国家高2~3倍[2],急需研发先进材料和技术,降低建筑能耗,新型微孔混凝土保温砌块正是在这种形势下应运而生。混凝土保温砌块具有不燃、质轻、保温、隔声和建筑物同寿命等优点[3],从而应用广泛。

尾矿是精矿生产的副产品,我国对尾矿的综合利用率较低,大量堆存的尾矿不仅占用大量土地和农田,而且严重污染环境和危害人们健康。然而,尾矿大多属于可再利用的资源,在矿产资源日渐枯竭的今天,寻求尾矿综合利用的途径,使之变废为宝是当前迫切需要解决的问题。商洛矿产资源丰富,洛南钼矿储量较大,在开采过程积存了大量的钼尾矿,给周围的生态环境和人们的生存健康带来极大危害,存在极大的安全隐患,研究钼尾矿的综合利用具有巨大的现实意义。

本研究以水泥、石灰、石膏和钼尾矿为主要原料,铝粉为发气剂,辅以其它助剂,制备微孔混凝土保温砌块。旨在变废为宝,解决尾矿堆存所带来的环境和社会问题。

1 试验

1.1 原材料

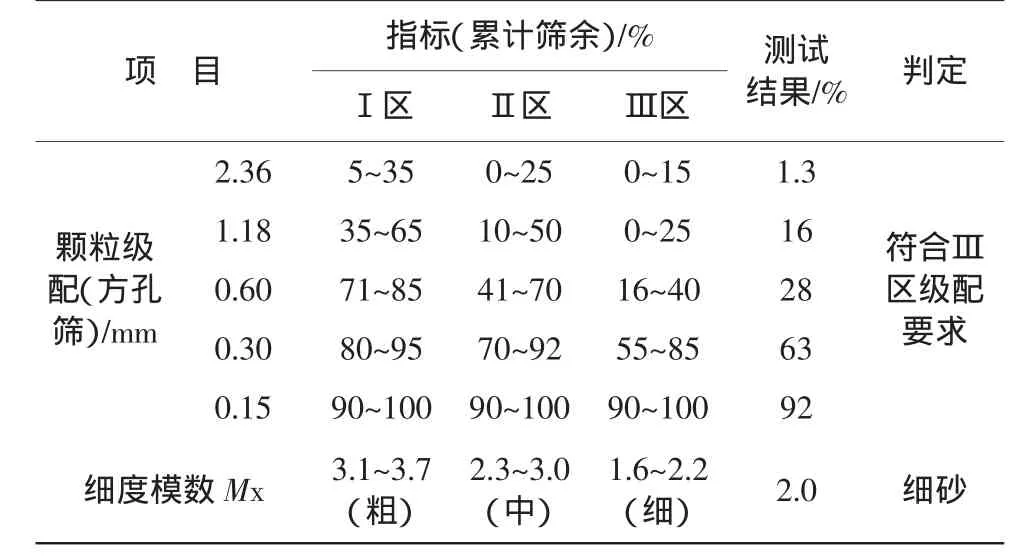

水泥:尧柏42.5R;石灰:CaO含量大于85%,产自商洛;石膏:80目,灵寿县鹏显矿产品加工厂;铝粉:LVG-400目,淮安市楚州区恒诺金属加工厂;聚丙烯纤维:12~15 mm,郑州三联化工建材有限公司;减水剂:FND萘系高效减水剂,郑州市靖源实业有限公司;钼尾矿砂:细度模数2.0,Ⅲ区细砂,按照GB 6566—2001《建筑材料放射性核素限量》对钼尾矿砂放射性核素226Ra、232Th、40K的比活度进行了测试,结果表明,洛南某企业尾矿库的钼尾矿砂属于A类装修材料,使用不受限制,其化学成分见表1,粒度分布特性见表2。

表1 钼尾矿砂的化学成分 %

表2 钼尾矿砂的粒度分布特性

1.2 主要仪器设备

水泥砂浆搅拌器:JJ-5;微机控制电子万能试验机:WDW-50;电子天平:APTP457A;烘箱:DHG-9070A;导热系数测试仪:DRM-1;养护箱:自制。

1.3 试验方法

将水泥、钼尾矿砂、石灰、石膏、聚丙烯纤维、水、减水剂按一定配比加入搅拌器,转速1000 r/min,搅拌8 min;把铝粉加入少量水中分散后,倒入搅拌器,继续搅拌1~2 min;然后迅速浇注入事先涂过脱模剂的模具中,放入恒温养护箱内于50℃静置养护2 h;拆模后置于30℃、湿度90%的标准养护室内继续养护28 d。取出,进行性能测试[4-9]。

1.4 保温砌块制备试验正交设计

在前期单因素试验的基础上进行L9(34)正交试验,因素水平见表3。其中水泥用量为400 g,钼尾矿砂用量为2028 g,石膏用量为178 g,聚丙烯纤维80.00 g,减水剂15.00 g,加水量1292 g,恒定。以砌块抗压强度和干密度为指标,确定发泡条件。

表3 保温砌块制备正交试验因素-水平

1.5 测试方法

1.5.1 浆体稠度

测试料浆稠度的仪器由内径为Φ(50±0.1)mm,外径为Φ60mm,高为(100±0.1)mm的不锈钢筒体和面积为 40cm×40 cm的玻璃板组成。

将制备好的料浆均匀地注入圆筒,以钢直尺沿圆筒上端面刮去多余的料浆,并垂直提起圆筒,整个动作必须在30 s内完成。然后用直尺测试整个料浆的扩散度。以2个扩散度的算术平均值作为料浆的稠度值。

1.5.2 浆料温度

采用量程大于100℃的温度计插入料浆中测试料浆不同时段的温度变化。

1.5.3 砌块外观

通过目视观察试件的表面颜色及平整度等表面特性。

1.5.4 砌块干密度

取3块养护好的尺寸为100 mm×100 mm×100 mm的立方体试块检查外观尺寸,量取长、宽、高3个方向尺寸,精确至1 mm,计算出试件的体积平均值V,并称取试件的质量平均值M0,精确至 1 g。

将上述3块试件放入干燥箱内,在60℃下保温24 h,再在105℃下烘至恒质算出平均值M0。砌块的干密度为:R0=M0×106/V,单位为 kg/m3。

1.5.5 砌块强度

砌块的强度试验参照GB/T 11969—2008《蒸压加气混凝土性能试验方法》,采用济南恒瑞金试验机有限公司生产的WDW-50微机控制电子万能试验机进行。

1.5.6 砌块干缩值

砌块的干燥收缩值参照GB/T 11969—2008进行测试。

1.5.7 砌块导热系数

砌块的导热系数参照GB/T 11969—2008,采用湘潭仪器有限公司生产的DRM-1型导热系数测定仪进行测试。

2 结果与讨论

2.1 正交试验结果

混凝土保温砌块正交试验结果见表4。

表4 正交试验结果与极差分析

由表4可以看出,各因素对混凝土保温砌块抗压强度的影响大小依次为:A>D>B>C,即石灰掺量影响最大,这实质上是碱度对发泡状况的影响最大,从而决定了砌块的空隙和结构,反映在砌块的抗压强度上,再结合均值来看,混凝土发泡的最佳条件为:A1B1C2D2,即石灰用量为350 g,铝粉用量为11.00 g,加入发泡剂后的搅拌时间为90 s,发泡浆体温度为40℃,在此条件下制备的混凝土保温砌块抗压强度为6.13 MPa,干密度617 kg/m3。结合表4中对应的砌块干密度来看,砌块的干密度小于625 kg/m3,达到GB/T 11969—2008中B06合格品的要求。

由干密度极差分析可知,各因素对混凝土保温砌块干密度的影响权重为:A>B>C>D,即石灰的加入量对干密度的影响最大,其次是铝粉的用量,而搅拌时间和发泡温度的影响大小相当,由此可推测,碱度对铝粉发泡反应的速度和泡的特性有较大的影响作用。结合均值,以对干密度的影响来看,最佳条件为:A3B3C1D3,即石灰用量为450 g,铝粉用量为13.00 g,加入发泡剂后的搅拌时间为60 s,发泡浆体温度为45℃。这一结果与事实规律极其相符,该最佳条件中石灰用量、铝粉用量和温度均为最大值,即碱度越高,发泡剂铝粉越多,水温越高,越有利于气泡的生成,气泡越丰富,最终砌块的密度就越小。搅拌速度过慢,搅拌不充分,原材料不能充分接触,不利于发泡反应的进行;但是搅拌速度过快,则不利用稳泡,因为搅拌速度过快会使得小泡破裂聚集成大气泡,大气泡容易破裂,气体逸出,如此气泡不能在砌块中稳定的存在,结果是砌块的干密度就会增大。所以其它3个因素都为最大时,搅拌时间却是所选的3个水平中最小的最优,原因就是60 s这个搅拌时间不仅能够使反应物充分混合均匀,同时又能达到稳泡的目的。以此条件制得的砌块测定其干密度为526 kg/m3,比9组试验所得砌块的干密度均小,但是抗压强度却仅为2.93 MPa,不达标。因为砌块中气泡过大过多,承受压力的强度就会急剧下降。

综上,砌块制备最佳条件暂定为:A1B1C2D2,即石灰用量为350 g,铝粉用量为11.00 g,加入发泡剂后的搅拌时间为90 s,发泡浆体温度为40℃。

2.2 追加试验

鉴于正交试验确定的原料配比组成中石灰和铝粉的用量均为最小,再以石灰用量为300 g、铝粉用量为10.00 g,其它组分和条件不变,制备保温砌块,通过测试得到其抗压强度为6.37 MPa,密度为763 kg/m3,虽然抗压强度有所提高,但是密度增大显著,故确定正交试验的结果为最佳发泡条件。

2.3 最佳发泡条件试验

按最佳发泡条件制备的砌块的性能测试结果见表5。

表5 最佳发泡条件制备的保温砌块性能

由表5可见,按最佳发泡条件制备的混凝土保温砌块的性能符合GB/T 11969—2008中B06级合格品要求,并且多项指标符合优等品要求。

2.4 混凝土保温砌块各组分的作用分析

水泥是生产砂加气混凝土的胶凝材料,主要起调节料浆性能作用,改善稠化速度,提高制品的强度,本实验所用的42.5R为早强水泥,使得浆体能够在短时间能具有足够的强度。

钼尾矿砂是混凝土保温砌块强度的主要来源,本实验利用当地尾矿砂代替河砂,旨在减少河砂的开采,利用堆积的尾矿,变废为宝,保护环境,降低生产成本,提高经济效益。

石灰的化学成分主要是氧化钙,与水反应生成氢氧化钙,同时产生大量的热。不仅增加了浆体的碱度,也使得浆体的温度在短时间内升高,为铝粉快速充分发泡提供了条件,提升水泥的水化速度,另外,石灰也会与水泥组分反应生成硅酸钙,提高砌块的强度。

铝粉的作用是在料浆中与Ca(OH)2进行化学反应放出氢气,形成细小而均匀的气孔,使混凝土砌块具有良好的气孔结构。铝粉在碱性介质中的发气反应[10]如下:

因为铝粉的活性很强,在空气中会生成致密的氧化物,阻碍反应继续进行。混凝土料浆中的水泥和石灰呈较强的碱性,在水的作用下首先会发生下列反应:

可以看出,发气剂的主要作用是在料浆中进行化学反应,放出气体形成细小而均匀的气泡,使混凝土砌块具有多孔结构,达到轻质目的,提高料浆碱度可以有效促使铝粉发气。

加入聚丙烯纤维的主要目的是提高砌块的强度,短纤维纵横交错地穿插于水泥、砂子等其它组分之间,起到加强筋的作用,从而提高了砌块的强度。

减水剂能减少拌合用水量、提高混凝土强度,能够对水泥起到分散作用和润滑作用,改善水泥的和易性。

3 结语

(1)影响发泡砌块抗压强度大小的顺序为:石灰用量>发泡温度>铝粉用量>搅拌时间,得出的最佳条件为:A1B1C2D2,即石灰用量为350 g(水泥质量的87.5%),铝粉用量为11.00 g(水泥质量的2.75%),加入发泡剂后的搅拌时间为90 s,浆体发泡温度为40℃,在此条件下制备的混凝土保温砌块抗压强度为6.13 MPa,干密度为617 kg/m3。

(2)影响发泡砌块干密度大小的顺序为:石灰用量>铝粉用量>搅拌时间>发泡温度,得出的最佳条件为:A3B3C1D3,即石灰用量为450 g(水泥质量的112.5%),铝粉用量为13.00 g(水泥质量的3.25%),加入发泡剂后的搅拌时间为60 s,浆体发泡温度为45℃,以此条件制得的砌块测定其干密度为526 kg/m3,比9组试验所得砌块的干密度均小,但是抗压强度却仅为2.93 MPa,不达标。

(3)最终确定的工艺条件为:石灰用量为水泥质量的87.5%,铝粉用量为水泥质量的2.75%,加入发泡剂后的搅拌时间为90 s,浆体发泡温度为40℃。在此条件下制备的混凝土保温砌块性能符合B06级合格品要求,并且多项指标符合B06级优等品要求。

[1]谢文丁.再论“第五能源”的开发与应用[J].节能与环保,2010(6):17-20.

[2]靳涛,刘立强.颜填料研究现状及其在隔热涂料中的应用[J].材料导报,2008,22(5):26-30.

[3]马爱萍,王永生,唐庆华.利用铁尾矿生产轻质保温砖的试验研究[J].墙材革新与建筑节能,2012(2):26-27.

[4]刘龙.钼尾矿-粉煤灰-炉渣承重蒸压砖的研制[J].硅酸盐通报,2011,30:960-965.

[5]杨久俊,张海涛,张磊,等.粉煤灰高强微珠泡沫混凝土的制备研究[J].粉煤灰综合利用,2005(1):50-51.

[6]王武峰.蒸压砂加气混凝土砌块及其单一墙体结构特性研究[D].武汉:湖北工业大学,2010.

[7]马志鸣,连学超,刘晓东.低密度发泡水泥自保温砌块优化设计研究[J].砖瓦,2013(8):31-34.

[8]U Johnson Alengaram,Baig Abdullah Al-Muhit,Mohd Zamin bin Jumaat,et al.A comparison of the thermal conductivity of oil palm shell foamed concrete with conventional materials[J].Materials and Design,2013,51:522-529.

[9]Norlia Mohamad Ibrahim,Shamshinar Salehuddin,Roshazita Che Amat,etal.Performance of lightweight foamed concrete with waste clay brick as coarse aggregate[J].APCBEE Procedia,2013(5):497-501.

[10]杨建平.石膏基外墙保温材料的制备与性能研究[D].银川:宁夏大学,2013.