某型直升机人为故障分析研究

2015-05-09曾坤

曾 坤

中航工业昌河机工业(集团)有限责任公司,江西 景德镇 333000

某型直升机人为故障分析研究

曾 坤

中航工业昌河机工业(集团)有限责任公司,江西 景德镇 333000

本文对直升机人为故障开展分析,主要针对直升机部装、总装和试飞维护期间,因人员操作不当,不按规定要求操作,不使用工艺文件规定的合格设备、材料、方法等造成的故障。通过对故障数据的分析,归类统计,从故障数据中发现问题,获取改进信息,制定相应改进措施,通过措施的运用和实施,直升机人为故障得到了大幅度下降。

直升机;人为故障;分析研究

1 引言

经统计,2012年某型直升机单架机从部装到转场交付,故障总数为1050.4条,其中799.1条是人为故障,占故障总数的76.1 %。人为故障的数量是衡量直升机制造水平和人员素质的关键指标,故障数高反映直升机生产的高投入、低产出,生产出的是低产值直升机。由于一直未系统性地制定人为故障管控方案,建立直升机故障数据库,开展相关的研究、分析与管控,导致在排除人为故障及重复故障方面,耗费了大量的人力、物力,一定程度上也影响了直升机的生产交付进度和质量,降低了直升机产值人为故障的产生延长直升机制造周期,影响顾客满意度,与打造精品直升机、树立“市场观、成本观、客户观”理念背道而驰。因此开展直升机人为故障下降的研究并进行有效控制十分必要。

2 某型直升机故障情况

近年随着直升机多构型、多平台的并行发展,某型直升机制造过程中人为故障略有上升趋势。虽然开展了相应研究工作,但未从直升机铆装、总装,甚至成品入厂验收和零部件制造之初开展研究工作,分析问题原因,制定改进措施。由于能力有限、资源缺乏,前期的研究工作,也未能对所有的故障纳入故障库中,同时故障库中也未对故障影响程度展开研究分析以确定切合生产交付实际的复查或攻关计划,特别是未对人为故障开展更加深入的研究。但通过这项工作的开展以及后续的延伸,做到了总体规划。

3 开展故障管控,梳理人为故障

3.1 故障分类

故障问题类型共分为设计、制造、工艺、成品、综合、内部等六个类型,问题类型需在故障协调会上由各单位共同确定,凡属卫生差、多余物、漏打保险、尼龙系带未剪、保险丝未剪、漏装、漏检、未定力等故障均划为内部类型故障。

1) “设计”类故障:因设计失误或疏忽产生的制造、装配、安装、使用故障。如:设计图样错误,技术条件、标准不完善;

2)“工艺”类故障:因工艺方案、工艺方法、工艺装备及各类工艺文件的不完善或错误导致的故障。如:生产性(指令性)工艺文件编制错误或表述不清楚,交接状态不明确或不协调,工装夹具不协调;

3)“成品”类故障:因成品自身、装配、试验、交联或使用过A程中产生的故障,包含质量证明文件、软件版本、外观质量类故障;

4)“制造”类故障:主要指上道工序交付的零组部件,在装配过程中暴露的协调性故障。如:靠磨干涉、孔位偏差、周转防护不当及错漏检;

5)“内部”类故障:因故障责任单位错漏检导致的故障。如:机上卫生、保险防松、渗漏油、导线敷设(包扎)、定力、涂抹胶、机上防护类故障;

6)“综合”类故障:主要指系统类故障,即协调会上难以对故障及时、准确定位的。如:通电、试飞、缺装类故障;

3.2 故障数据提取和分析

选取该型直升机从铆装、总装到完成交付转场部队过程中共提出故障共计9832条,进行对比分析、合并汇总。故障提取和分析流程图(图1)。

图1 故障管控流程图

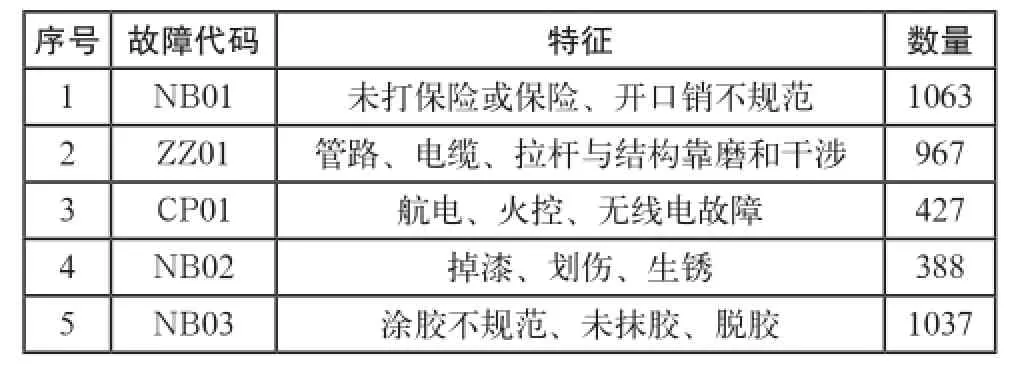

根据故障发生的属性设置16类故障代码,结合故障类型开展故障的分析工作,经统计分析后的结果见表1。

表1 故障特征及代码

4 人为故障数据库建立

4.1 人为故障数据库建立原则

对故障类型是“制造”和“内部”的,进行故障“再加工”,分析故障发生的根本原因,使得人为故障的判定科学、准确。依据建立的16类故障代码,将纳入人为故障数据库中的故障划分为9大类别。分别如下:

1)靠磨干涉;

2)周转防护;

3)错漏检;

4)机上卫生;

5)防松;

6)渗漏油;

7)结构密封;

8)外观;

9)标识;

4.2 人为故障数据库

建立人为故障数据库,能反映出直升机人为故障的风向标作用,将进一步夯实产品质量的趋势分析工作。9832条故障按6大类进行了合并汇总,绘制了故障分布图,如下:

图2 6类故障分布情况

对“内部”、“制造”和“综合”的5696故障进一步甄别,按9类细分,进一步绘制数据库中故障数据分布图:

图3 人为故障数据9类故障分布情况

5 直升机人为故障研究

5.1 研究的主要内容

对共5696条人为故障进行了进一步细化分类,列出故障发生的频次,对故障属性表现出的故障内容归纳描述。

5.1.1 防松

发生故障数:1263条

发生故障主要模式:开口销和保险未到或打法不符合要求

5.1.2 标识

发生故障数:1237条

发生故障主要模式:标牌、标签未贴或脱落,标志漆未打、脱落、不清晰

5.1.3 靠磨干涉

发生故障数:967条

发生故障主要模式:钢索、电缆、液压管路、导管、拉杆之间存在磨和碰等干涉的现象

5.1.4 结构密封

发生故障数:757条

发生故障主要模式:连接件之间未涂胶、贫胶、脱胶,密封胶条开胶、脱落、破损

5.1.5 机上卫生

发生故障数:432条

发生故障主要模式:整机或部件肮脏,卫生查,存在如铝屑、系带等多余物情况

5.1.6 外观

发生故障数:388条

发生故障主要模式:部件被划伤,掉漆,生锈,胶覆盖

5.1.7 错漏检

发生故障数:362条

发生故障主要模式:未被检验员发现的漏光,缺本,少(缺)件,裂纹的故障

5.1.8 渗漏油

发生故障数:266条

发生故障主要模式:成品和管接头渗油和漏油

5.1.9 周转防护

发生故障数:24条

发生故障主要模式:因磕、碰、踩踏造成机体结构或部件损伤的现象

5.2 原因分析

5.2.1 工艺文件、指导文件未细化或落实

缺少对故障的原因分析和有效措施的制定,只停留在故障的排除阶段,未能根本上将措施细化到工艺文件中指导生产;未建立相应的规范、标准,如打保险、标志漆等,对操作、验收存在一定的判别难度,不利于自检工作的开展。

5.2.2 有章不循,质量意识淡薄

操作者对工艺文件中明确的如:保险、标志漆、安装方向、间隙、卫生清理等要求未能引起重视,操作过程中往往是把指导工作的工艺文件放一边,凭经验、印象或对照前面批架次干活。

5.2.3 自检、互检流于形式

故障在前面架次暴露后,在自检或互检过程中存在开展不全面,复查内容一成不变、没有维护更新,复查出的问题解决不彻底等问题,存在被动式排故的工作方式。

5.2.4 业务水平参差不齐

部分新进员工缺乏系统性和完整性的培训,在独立开展检验或操作过程中,对人为故障往往把握不准。

5.2.5 产品在周转过程防护不到位

产品在周转使用过程中防护措施落实不到位,图方便省事,存在侥幸心理。大部分周转过程中出现的磕划伤、掉漆问题从发件到装机一路畅通。装配过程工序间缺少本工序实施过程中是否会对上道工序或之前工序产生影响的评估和采取预防措施。

5.2.6 程序文件和规章制度执行力差

随着公司机型的快速切换,对生产交付质量控制程序文件完善的要求在不断的提高,表现出结果就是执行力差。

6 整改措施

6.1 强化多余物管理力度,开展飞行检查

为加强铆装、总装、试飞现场机上多余物控制,增强相关单位的责任和忧患意识,消除机上多余物给飞机和飞行安全带来的隐患,提高顾客满意度,特制定《机上多余物检查考核管理规定》,进行飞行检查,加大了奖惩力度,出台了更加详细的考核办法。

6.2 人为故障点检表

按机型站位制定人为故障点检表,落实到责任人,按故障自检的模式开展故障检点工作,有效地降低了人为故障数,共进行了6个站位的点检工作。

6.3 开展典型案例宣讲工作,增强全体员工质量意识

要求全体干部职工要有高度的责任感、紧迫感、危机感,眼睛向内查找问题。从“人、机、料、法、环、测”等方面来分析质量问题产生的原因及经验教训,警示教育。

6.4 建立防错提醒机制

组织铆装、总装及试飞车间梳理典型质量案例,针对易发生质量问题的工序点,制作质量警示牌,操作要点和注意事项简洁明了,采用图文并茂和正反对比的形式,提示操作人员快速识别,提高了质量防错意识,降低了故障的重复发生。共组织梳理并制作质量警示牌200个。

6.5 开展培训工作,增强业务能力

为适应公司快速发展的需要,通过加强质量队伍业务能力和质量管理知识培训,强化质量队伍素质和技能。组织完成111项内部培训,培训2641人次,内容涉及公司高管质量专题培训、公司质量管理体系文件、实验室质量管理体系培训、基础业务能力等;完成外出培训31项,培训48人次,提升了一线和二线人员的专业素质。

在质量技术队伍中启动“三结合”(质量工作标准流程、生产实践和技术规范)业务能力培训,在检验队伍中开展质量程序与生产过程管控培训。

7 人为故障下降情况

按制定的措施,经过一年的实施,截至目前,对某型直升机铆装、总装和试飞站人为故障进行了分析,各季度单机平均人为故障情况如下:

表2 2014年单机人为故障数据表

人为故障基数为799.1条/架机,通过本课题开展,单机人为故障数据为600.1,人为故障下降率计算如下:下降率a=(799.1-600.1)/799.1=24.9%。

8 结论

本文对某型直升机制造过程中发生的人为故障进行了分析研究,明确故障6大类型,建立16类故障代码,制定了一套全面系统的建立人为故障数据库方法,通过对故障数据分析,得出人为故障发生的9类规律,制定合理可行的纠正措施。解决了某型直升机常年以来因人为故障数高问题的困扰,从一定程度上解决了低产值问题。本文研究的人为故障方法完全符合某型直升机市场需求和价值取向,取得了令人满意的结果。

[1]GJB 5570-2006 机载设备故障分析手册编制要求

[2]GJB 5364-2005 飞机故障分析手册编制要求

[3]HB/Z 285-1996 机载故障诊断分系统方案设计的优化程序

[4]GJB/Z 127A-2006 装备质量管理统计方法应用指南

[5]袁立.航空制造工程手册(第二版)飞机装配部分.北京:航空工业出版社,2012.12

[6]Mark Graham Brown.Baldrige Award Winning Quality:How to Interpert the Baldrige Criteria for Perforteenth Edition Covers 2005 Award Criteria.New York:Producitivity Press,2005