基于ANSYS的长途客车车架有限元分析

2015-05-09王云飞

王云飞

(长安大学汽车学院,陕西 西安 710064)

基于ANSYS的长途客车车架有限元分析

王云飞

(长安大学汽车学院,陕西 西安 710064)

随着计算机技术的飞速发展,CAE技术被广泛应用于汽车行业。长途客车车架是整车的主要承载结构,基于有限元方法的车架分析越来越被企业重视。本文首先利用CATIA软件建立了三段式车架的三维实体模型,然后用ANSYS软件对三段式客车车架进行了有限元分析,分别讨论了该车架静态强度、模态特性,为车架的改进设计提供了理论依据。

车架;有限元;ANSYS;静态分析;模态分析

CLC NO.:U469.1Document Code:AArticle ID:1671-7988(2015)07-45-03

引言

车架将各总成零部件结合为一体,是汽车各个系统的承载基体,承受着车内外的各种载荷。车架的静态特性和动态特性直接影响整车的安全系数、平顺性、操纵稳定性和乘客舒适性[1]。通过仿真分析车架在各种工况下的静、动态特性,验证车架在给定的载荷下是否符合国标要求,对于车架结构的进一步优化设计,提高整车性能是非常重要的。

本文的研究对象是在宇通公司实习的基础上,根据给定的底盘图和整车参数及总布置的要求,利用CAD软件建立车架的三维实体模型,然后应用有限元分析软件对车架结构进行静态分析和动态分析。利用计算机在计算速度方面的优势,可以快速的模拟车架在各种行驶状况下的响应,分析出薄弱环节并加以改进,缩短了设计周期。

1、客车车架模型的建立

本文首先运用CATIA R18软件建立了车架三维实体模型图,然后将其以stp的格式导入ANSYS 12.0中,得到车架的有限元模型。

1.1 车架三维实体模型的建立

根据给定的底盘图和总布置要求,客车采用半承载式车身,车架的形式为三段式结构,车长为11200mm,车宽为2480mm,车高为3700mm轴距为5700mm,前悬2200mm,后悬3100mm,前后轴均采用空气弹簧悬架;国标要求空载或满载时,前轴轴载质量应不小于车辆总质量的25%;底架中段设置行李舱,乘客人数为50人,国标规定每个人的行李舱容积要不小于0.15立方米,因此行李舱总容积要大于7.5立方米。

在上述的要求下,建立车架各个部分的零件图,然后装配生成车架的三维实体模型,如下图1所示。

1.2 车架有限元模型的建立

在ANSYS Workbench中不论进行静态分析还是模态分析,导入几何模型之前都要定义材料的属性,本车架的材料均为16Mn,材料的性能参数如下表1所示,将材料的属性赋予车架模型后,可以看出车架的总质量为1428kg。

表1 车架材料属性

在Workbench中划分网格时不用自定义单元类型,Workbench根据分析对象的结构形态自动生成一种类型的网格,它对实体默认的单元类型为solid187单元。solid187单元是四面体10节点单元,可以施加于任何几何体,可以快速、自动生成,在关键区域容易使用曲度和近似尺寸功能自动细化网格[2]。单元长度取15mm,既满足精度要求,计算速度也比较快,划分完成后有307738个单元,617569个节点,局部的有限元模型图如图2所示。

2、车架有限元静态分析

静态分析就是要利用有限元软件对车架结构在承受静态载荷时各个部位的应力分布情况进行分析,然后对不合理的地方进行相应的改进以提高车架整体的静态承载能力。客车车架的静态分析通常只考虑弯曲工况和弯扭工况。客车的四个车轮处于同一水平面时的静态工况称为弯曲工况;当车辆的四个车轮不在同一水平面时的静态工况称为弯扭工况,尤其当左前轮和右后轮同时抬起的情况较为恶劣[3],在这种工况下车架如果满足要求,在弯曲工况下也肯定满足要求。本文将对客车车架在弯扭工况下进行分析。

2.1 边界约束及加载

车架处于弯扭工况时,约束客车右前轮和左后轮在垂直方向上的位移,同时给左前轮和右后轮垂直向上的位移,模拟出左前轮和右后轮同时抬起的状况[3]。

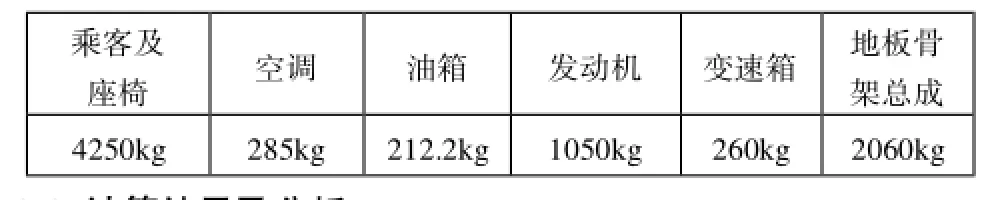

各部分载荷的分布按照其作用部位来处理。乘客及座椅、地板骨架总成和空调按照集中载荷在中段车架的纵梁上平均分配。油箱和行李按其支撑位置分配在中段桁架的下部,并按集中载荷处理[4]。发动机和变速箱按照集中载荷加载到后段纵梁相应的支撑点上。各部分的重量如表2所示。

表2 客车各部分重量

2.2 计算结果及分析

静态弯扭工况下,车架的位移分布如下图3所示。车架的变形主要发生在车架的左前部分和右后部分,与客车车架的实际变形是相符的。最大位移值为8.3229mm,发生在车架左前方和右后方的牛腿上,但是仍满足安全要求。

车架的应力分布如下图4所示。弯扭工况下车架前段纵梁应力值较低,最大应力值为94.106MPa。中段车架应力较大,最大应力值为282.32MPa,发生在中段桁架通过肋板与前后纵梁连接的部位,但仍然满足材料的屈服极限,行李架上下两端斜撑钢管的应力较小,仅有62.738MPa。后段车架大梁的应力水平比前段大梁的应力水平大,最大应力值为188.21MPa,集中在大梁左侧的支撑钢管处。

3、车架有限元模态分析

模态是机械结构固有的振动特性,每一个机械结构都具有特定的固有频率、阻尼比和模态振型[5]。客车车架的模态反映车架在不同频率下的振动形态。根据模态分析的结果可以发现客车车架的薄弱环节和不足之处,为车架的优化设计提供理论依据。

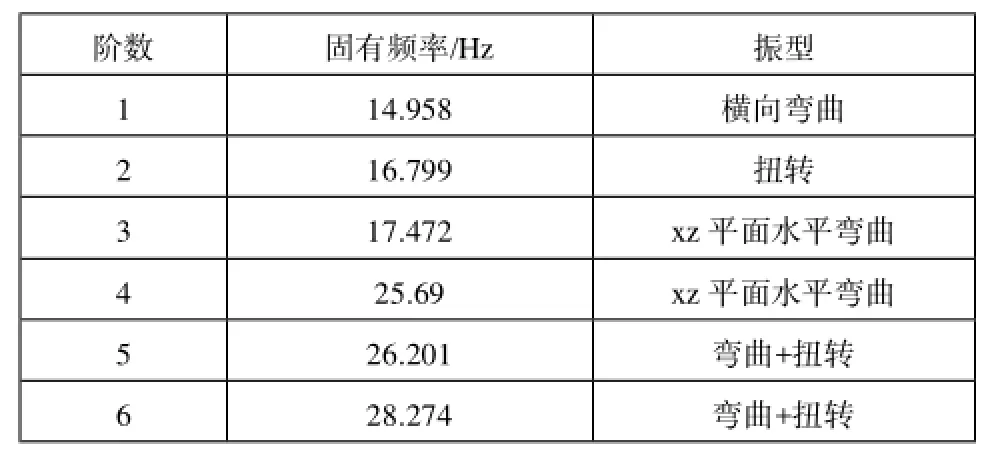

本文对车架的自由模态进行了研究,自由模态即在没有约束的情况下计算得到的模态频率和振型。三段式客车车架的自由模态分析结果如表3所示,表中去除了车架前六阶刚体模态。各阶的振型图如图5至10所示。

表3 车架前六阶固有频率和振型

此车架的低阶固有频率分布比较均匀,振型比较合理,主要特点是在车架的两端振幅较大,原因是这些地方受到了较强烈的外部激励。车辆在正常行驶中所受激励主要包括路面激励、车轮跳动激励、发动机激励和传动轴激励[6]。当这些激振频率与车架的某一固有频率相吻合时就会产生共振。因此要求客车车架的低阶频率避开这些激振频率,以避免发生整体共振。

道路激励一般小于3Hz;车轮跳动激励一般小于5Hz[6];长途客车车速在80Km/h左右时,传动轴激励会达到30HZ以上;而发动机的振动频率随着发动机转速的变化而不同,可以通过以下公式计算发动机的振动频率[7]:

本客车采用的是六缸四冲程发动机,怠速转速一般为650r/min,由公式计算可得该发动机怠速时的振动频率为32.5Hz。而在正常行驶时发动机的激振频率远高于怠速时的振动频率。

模态分析计算结果显示车架的低阶固有频率在14.958-28.274Hz之间,通过比较,其低阶频率避开了车辆在正常行驶中所受主要激励的激振频率,因此车架不会与整车发生共振。可见该车架满足动态特性的条件,符合车架设计要求。

4、结论

本文根据宇通公司某型号客车底盘参数,应用CATIA和 ANSYS软件完成了三段式车架的建模和静、动态有限元计算,并对结果做了讨论分析。结果表明,本文所建立的车架有限元模型合理,车架结构符合安全要求,基本反映了客车车架实际情况,但是为了减轻车重,可以对车架结构进行适当的改进,在此提出几点建议[8]:

(1)在保证最大应力满足材料屈服极限的前提下,车架的纵梁可以选择较小的截面尺寸。

(2)车架中段的桁架可以选择壁厚更小的方钢。

(3)可以适当减少一些多余的加强肋板或减小其壁厚。

[l] 周中坚,卢耀祖.机械与汽车结构的有限元分析[M].上海:同济大学出版社,1997.

[2] 凌桂龙, 丁金滨, 温正. ANSYS Workbench 13.0 从入门到精通[J]. 2012.

[3] 曲昌荣, 郝玉莲, 戚洪涛. 汽车车架的有限元分析[J]. 轻型汽车技术, 2008 (9): 9-12.

[4] 陈德玲. YBL6100C43aH 客车车架有限元分析与试验研究[D].南京理工大学, 2003.

[5] 马聪承. 三段式客车车架的 CAE 分析及减重优化研究[D]. 华南理工大学, 2009.

[6] 刘素红, 李芳. 一种客车车架结构的有限元分析[J]. 机电工程, 2010, 27(004): 20-23.

[7] 冯国胜. 客车车身结构的有限元分析[J]. 机械工程学报, 1999, 35(1): 91-95.

[8] 薛大维, 赵雨呖. 客车车架有限元静力学分析[J]. 哈尔滨工业大学学报, 2006, 38(7): 1075-1078.

Coach frame based on ANSYS finite element analysis

Wang Yunfei

( Changan auto university college, Shaanxi Xi’an 710064 )

CAE technology is widely applied in automobile industry along with the rapid development of computer technology. For coach-body frame is main bearing part of whole car structure, car-body CAE method, which is based on the finite element method, gets company’s attention more. In this dissertation, the 3-section chassis-frames were designed by the software CATIA firstly. By the software ANSYS, FEM model of 3-section chassis-frames were set up, and then analyzed. The static stresses, mode characteristics of the vehicle frame were discussed, which provide a theoretical basis for frame’s further design.

frame; fem; ANSYS; static analysis; modal analysis

U469.1

A

1671-7988(2015)07-45-03

王云飞,长安大学汽车学院硕士研究生,车辆工程专业。