新型囊袋式带压封孔技术应用

2015-05-08张波

张 波

(山西新景矿煤业有限责任公司,山西 阳泉045000)

目前,国内煤矿瓦斯顺层抽采钻孔封孔技术主要有高分子发泡材料封孔、两注一堵封孔及囊袋式带压封孔三种工艺,其中,高分子材料封孔工艺使用的材料主要为聚氨酯,与水泥材料相比,其抗压强度要低一个数量级,易在抽采钻孔内产生裂隙,从而导致瓦斯抽采浓度偏低;采用“两堵一注”封孔工艺时,由于两端聚氨酯的抗压强度低,注浆压力不能超过封堵材料的抗压强度,而导致浆液不能转化为抽采钻孔的支护力;囊袋式注浆时浆液通过注浆泵压力增大,浆液在2h内可以凝结,其强度可以有效抵抗钻孔区域周围煤体变形,封堵初期即可对钻孔实施有效支护,从而减小钻孔变形,使抽采的瓦斯量保持在稳定的状态。因此,研究新型囊袋式带压封孔技术,对于提高瓦斯抽采浓度,保证井下工作面生产的安全具有重要意义。

1 工作面概况及钻孔布置

1.1 工作面概况

马兰煤矿10505工作面设计可采走向长1391m,倾斜长177/163/76m,采高1.54/2.45m,煤层倾角1°~12°,可采储量482.7kt。工作面所采煤层为二叠系山西组02#煤层,属稳定可采近水平薄、中厚煤层。工作面直接顶为厚2.2~4.50m的粉砂质泥岩,致密坚硬;老顶为厚2.35~4.50的细砂岩;老底为厚1.81~6.00的灰白色中细砂岩。所采02#煤层的瓦斯含量为3.15~8.32m3/t,煤层透气性系数为1.62m2/MPa·d左右,钻孔百米流量衰减系数为0.0031d-1左右。因此,所采的02#煤层属于可抽放煤层。

1.2 10505皮带顺槽本煤层顺层钻孔设计

10505工作面本煤层钻孔从皮带顺槽距离87m处开始施工第一个,以后每3m施工一个,至距离1383m处结束(距切眼约10m),共施工433个,钻孔均垂直于工作面施工,距离740~1120m段孔深为150m;1120~1383m段孔深为60m,其余部分孔深160m,钻孔倾角为煤层倾角,钻孔开孔距巷道底板1.3~1.5m,开孔、终孔孔径均为113mm。

1.3 10505底板抽放巷下邻近层钻孔

为治理10505底板瓦斯,根据煤层层位关系,外错10505轨道巷44m沿下邻近02#煤层施工一条顺槽作为10505工作面底抽巷,底抽巷全长1376m。沿底抽巷朝10505工作面方向施工02#煤钻孔,治理10505工作面下邻近层瓦斯。钻孔布置如下:从10505底抽巷迎头开始布置第一个,以后每3m施工一个,至里程85m结束(里程从02#煤进风轨道下山起算),共施工钻孔430个;其中1#~6#孔呈扇形布置,其余钻孔垂直于巷道施工,孔深均为160m,钻孔倾角为煤层倾角,钻孔开孔距巷道底板1.3~1.5m,开孔、终孔孔径均为113mm。

2 新型囊袋式注浆封孔机理

马兰煤矿所采用的囊袋式注浆封堵法,其主要封孔材料由硫铝酸盐水泥、普通硅酸盐水泥、萘系高效减水剂,缓凝剂、高效膨胀剂等组成,囊袋式注浆封孔法封孔的首次出浆过程见图1。图1-a箭头方向表示浆液从注浆头由通道进入囊袋,此过程可以使浆液和煤壁充分接触,阻断煤壁的漏气通道,同时起到支护钻孔的作用。图1-b中的箭头方向表示第二次出浆时的方向,当首次注浆时的注浆容量大于10kg/cm2时,钻孔的出浆阀打开,浆液由阀口进入到钻孔的煤壁之间,因为囊袋两端已封堵,浆液被封堵在两囊袋间,此时浆液可和煤壁充分接触,钻孔可得到严密的封堵,此段注浆的浆液量可以超过20kg/cm2。

图1 囊袋式注浆封孔出浆示意

3 试验钻孔瓦斯浓度数据对比分析

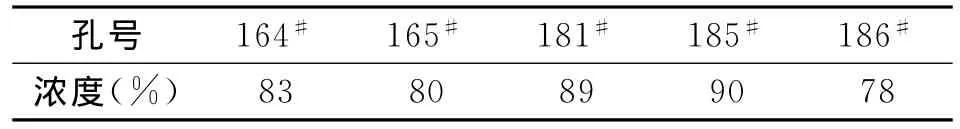

马兰煤矿使用的是万隆通产分公司生产双囊袋带压注浆封孔器。在10505工作面底板抽放巷囊袋式注浆封孔法所封钻孔孔号(试验孔号)为:164#、165#、181#、185#、186#。为了对比结果准确合理,选取顺槽内聚氨酯所封钻孔作为对比钻孔,聚氨酯所封钻孔号为:170#、171#、172#、173#、174#。两种不同封孔技术的瓦斯抽放浓度见表1、表2。

表1 囊袋式封孔技术瓦斯抽放浓度

表2 聚氨酯封孔技术瓦斯浓度数据

通过表1与表2对比可知可知:

1)聚氨酯封孔平均浓度为70%,囊袋式注浆封孔钻孔平均浓度为80%,囊袋式注浆封孔与聚氨酯封孔相比,瓦斯抽采浓度提高10%,效果较好。

2)聚氨酯封孔相比囊袋式注浆封孔的钻孔平均浓度变化幅度较大,钻孔最大抽采浓度174#钻孔,浓度为85%,最小为170#钻孔,浓度为55%,说明聚氨酯封孔易受钻孔内环境的影响,而囊袋式注浆封孔钻孔最大抽采浓度185#钻孔,浓度为90%,最小为186#钻孔,浓度为78%。因此,从浓度对比方面可知,囊袋式注浆封孔明显优于聚氨酯封孔。

3)各个囊袋式注浆封孔钻孔浓度变化有一定波动,钻孔185#的平均浓度要比钻孔186#的平均浓度高出12%,这一方面是由于抽采前期瓦斯浓度并不稳定所导致的;另一方面由于煤层本身就是非均质体,185#钻孔施工过程中没有矸石出现,又由于钻孔间距较大,说明钻孔周围煤体出现夹矸情况较少,保证了瓦斯的来源;而186#钻孔打钻过程中较早见矸,说明该段煤体矸石较多,严重影响了瓦斯在煤层中的赋存。

4 囊袋式带压封孔技术的优缺点

囊袋式带压注浆封孔器已在马兰煤矿10505底抽巷44m往里下邻近层钻孔封孔推广使用。其优点除抽采效果较好以外,还有以下几个优点:① 囊袋式带压注浆封孔器采用双囊袋集成设计,无金属构件,不产生火花,外观简洁,无外设注浆管,方便钻孔插入;② 中心注浆,注浆管可回收复用,节约成本;③ 双囊袋在中间带压注浆,注浆压力0.6~1.0Pa,操作简便,可实现随打随封随抽;④ 注浆材料采用的是专用无机封孔料,与高分子封孔材料对比,材料本身不可燃、没有反应高温、不会随时间老化、抗压强度高,无安全隐患。

其主要缺点:囊袋注浆为人工进行操作,工作强度较大,可改进成风动注胶,减少人工强度。

5 结语

1)10505工作面本煤层顺层钻孔共施工433个,其中740~1120m段孔深为150m;1120~1383m段孔深为60 m,其余部分孔深160m,钻孔倾角为煤层倾角,钻孔开孔距巷道底板1.3~1.5m,开孔、终孔孔径均为113mm。底板抽放巷下邻近层钻孔共施工钻孔430个,孔深均为160 m,钻孔倾角为煤层倾角,钻孔开孔距巷道底板1.3~1.5 m,开孔、终孔孔径均为113mm。

2)囊袋式注浆封孔与聚氨酯封孔相比,瓦斯抽采浓度提高10%,囊袋式注浆封孔明显优于聚氨酯封孔。囊袋式注浆封孔钻孔浓度变化有一定波动,主要是由抽采前期瓦斯浓度并不稳定及打钻过程中较早见矸导致的。