突出煤层穿层钻孔抽采瓦斯应用技术研究

2015-05-08李明

李 明

(山西煤矿安全监察局救援指挥中心,山西 太原030210)

山西晋煤集团沁水胡底煤业有限公司所采3#煤层具有煤与瓦斯突出危险性,根据最新实施的《防治煤与瓦斯突出规定》,突出矿井要根据自身开采情况,采取综合防突技术措施,治理区域瓦斯,并且抽采经校检合格后,方可进行掘进、采煤等作业。由于胡底煤业井田内仅3#煤层可采,没有开采解放层进行消除突出危险性的条件,所以,在煤层巷道掘进过程中,只能利用煤层顶板或底板岩巷施工穿层钻孔对煤层进行消突,掩护煤巷掘进。因此,研究突出煤层穿层钻孔抽采瓦斯技术,对胡底煤业的安全生产具有重要意义。

1 矿井瓦斯地质概况

山西晋煤集团沁水胡底煤业有限公司井田东西长12.06km,南北宽9.75km,井田面积为58.37km2,矿井设计生产能力0.6Mt/a。矿井采用斜立混合的开拓方式,共划分为四个采区,其中一采区为矿井回采区;二、三采区为矿井准备区;四采区为矿井规划区。根据河南理工大学对3#煤层煤与瓦斯突出危险性的评估结论,矿井瓦斯含量为23.23~25.8m3/t,残存瓦斯含量为5.12m3/t;最大瓦斯压力为3.83MPa;煤层透气性系数为13.03m2/MPa2·d;钻孔瓦斯流量衰减系数为0.0396d-1,百米钻孔初始瓦斯流量0.0506m3/min.hm,孔隙率体积0.121m3/t,井田范围内的3#煤层具有煤与瓦斯突出危险性。由于胡底煤业不具备开采保护层的条件,因此,选择地面煤层气井瓦斯抽采、开拓巷道穿层钻孔瓦斯抽采、工作面顺槽穿层钻孔瓦斯抽采、千米定向钻机瓦斯抽采、工作面顺层钻孔瓦斯抽采,再结合回采工作面边采边抽、工作面顺槽先抽后掘及采空区瓦斯抽采等综合抽采方法,其中穿层钻孔抽采是主要消突工程之一。

2 穿层钻孔瓦斯抽采方案

2.1 开拓巷道穿层钻孔瓦斯抽采

胡底煤业回风大巷为煤巷,如果只靠掘进工作面进行瓦斯抽采消突,所需时间较长,而且效果难以保证,因此在回风大巷掘进前,可以利用布置在岩层中的轨道大巷和胶带大巷向上(下)施工穿层钻孔对回风巷需要掘进的区段煤层进行预抽,在轨道大巷和胶带大巷里每隔40m施工一个钻场,每个钻场钻孔一般为3~5排,每排15~20个钻孔,钻孔开孔间距0.5m,终孔间距为5~10m,钻孔终孔超过最远端设计煤巷外侧20m(水平投影距离)。开拓巷道穿层钻孔布置见图1。

图1 开拓巷道穿层钻孔示意

2.2 下向穿层钻孔瓦斯抽采

首采盘区利用东西石门作为盘区巷道,两翼布置条带式工作面进行回采,利用布置在岩层中的顺槽向下施工穿层钻孔进行预抽。在顶板岩巷里每隔40m左右施工一钻场,钻场钻孔一般为3~6排,每排5~8个钻孔,钻孔终孔间距一般为5m左右(见图2)。

图2 下向穿层钻孔示意

3 抽采钻孔施工技术

3.1 施工机具

选择西安研究院的ZDY1200S分体钻机,该钻机采用分体式结构,主要由分主机、操纵台和泵站三部分组成。主机由动力头,夹持器和支撑架组成。该钻机可以在±90°范围内全方位使用,拆卸、搬运方便且在工作中可以实现远程操作,大大提高钻孔施工过程中的安全性。

施工穿层钻孔需要穿过较硬岩层时,施工难度大,钻孔轨迹不宜控制,可先用小钻头施工穿过较硬岩层后更换扩孔钻头将钻孔扩大至设计孔径。自动扩孔钻头在钻孔施工过程中见软后弹出扩孔切片,施工穿层钻孔时可扩大煤段钻孔孔径,提高瓦斯抽放效率,不需特意退钻更换钻头提高钻孔施工进度。当钻孔成孔较差,退钻后塌孔导致不能正常抽放瓦斯时,需要在塌孔段下套管对钻孔进行支撑,确保孔内瓦斯流通,从而提高抽放效果。一般在钻杆退出钻孔后很难将套管塞入孔内,此地段使用下套管专用钻头,钻孔施工到位后将套管由钻杆送至钻头时可将钻头开闭位置顶开后将套管下至孔内。

在钻机开钻前,利用钻机自带液压支柱顶实确保钻机均匀受力、牢固可靠。如作业现场无法竖立压柱,则选择在钻机前后施工地锚,用花兰螺丝和锚链与钻机拉紧固定。如果钻机稳固不牢,钻孔施工过程中易造成折断钻杆或钻孔轨迹不能达到设计要求,造成串孔、抽放盲区、损坏孔口四通等事故。

3.2 孔口四通安装工艺

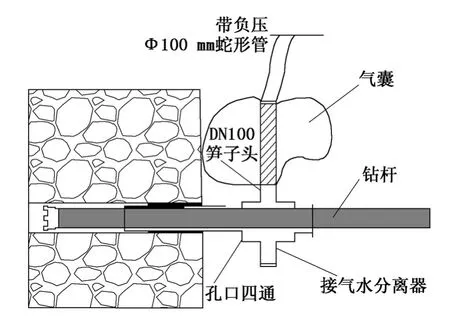

孔口四通由Φ100mm四通、Φ100mm铁管、Φ100mm花管、气囊(风筒)、气水分离器和密封皮垫构成。孔口四通将施工的钻孔与空气隔绝,与瓦斯抽放系统联通。通过抽放负压将施工钻孔过程中孔内涌出的瓦斯直接抽入抽放系统,杜绝巷道瓦斯超限事故。当施工过程中钻孔喷孔时孔口气囊有一定的缓冲作用,可降低因喷孔造成的巷道瓦斯超限事故。风力排渣施工钻孔时,气水分离器有一定的降尘作用。孔口四通见图3。

图3 孔口四通示意

在安装工艺过程中,先用Φ113mm钻头施工至少1m的扩孔深度,而后将白布(长×宽=1.0m×0.5m)裹至Φ100mm铁管,将500ml聚氨酯(A、B胶)按照1∶1配比好,在反应的同时立即倒入白布内,并将Φ100mm铁管插入钻孔。或用木楔(木条)将Φ100mm铁管固定于孔内(铁管在孔内要保持平直),铁管接通抽放系统,将500ml聚氨酯(A、B胶)按照1∶1配比好均匀倒在Φ100mm管与孔壁的裂隙口,通过抽放负压将聚氨酯吸入裂隙内。待聚氨酯膨胀反应后,使用8#铁丝或钢丝绳将孔口铁管固定于帮锚杆活网片上(避免喷孔造成孔口铁管脱落伤人事故)。用Φ100mm法兰将孔口铁管与Φ100mm花管(上)和气水分离器(下)连接。将直径600mm长度约0.8~1 m的风筒两头固定在Φ100mm花管两头(气囊)。更换设计孔径钻头送至孔内,用法兰盘夹上皮垫来封堵钻杆与孔口四通间的裂缝。将Φ100mm花管和气水分离器接入抽放系统,根据孔内瓦斯涌出情况调节抽放阀门控制负压,见煤后阀门必须开至最大。

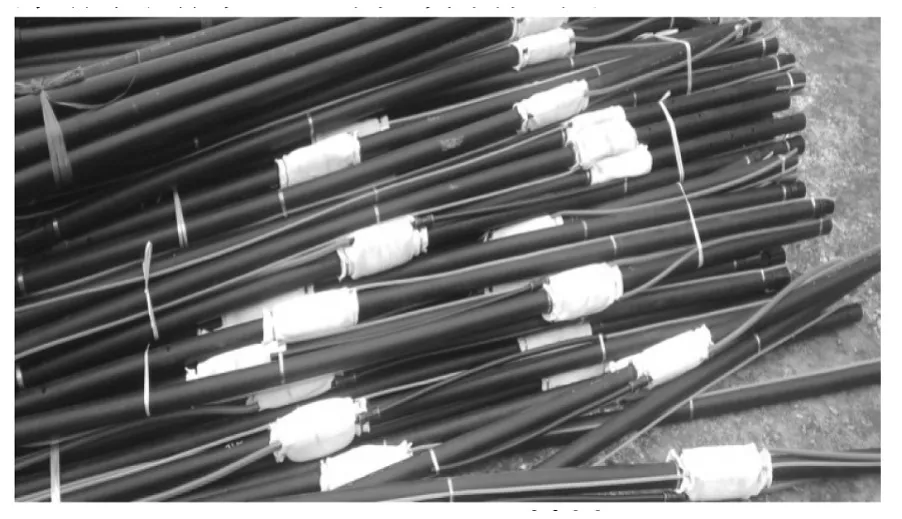

3.3 “两堵一注”封孔工艺

封孔前,必须先将孔口段清理干净。将囊袋封孔管接入抽放系统后塞入孔内用水泥砂浆封堵孔口,封堵深度不低于0.3m。检查封孔泵的风管、注浆管连接,连接口必须全部使用合格的U型销,不得使用条丝代替。持续气囊充气,带充气枪压力表显示达到0.3~0.4MPa之间并保持稳定后,方可停止充气。充气结束后,不可拆下逆流装置,保持气囊鼓起状态,直至注浆凝固结束。封孔材料见图4。

图4 封孔材料

3.4 施工异常情况处理

(1)钻进过程中,若发现瓦斯涌出异常、煤岩松软、钻孔涌水异常、顶钻、有毒有害气体伤人等情况时,不得拔出钻杆,应立即切断电源,待采取相应措施后方可施工。

(2)返水不正常。

① 孔口不返风(水),高压风(水)压力表显示压力过大。存在问题:a、钻头堵;b、孔内塌孔堵。解决办法:a、退钻捅透钻头;b、退钻反复冲孔。

② 孔口不返风(水),高压风(水)压力表显示压力正常。存在问题:穿孔或通过裂隙等泄压。解决办法:寻找泄压点,然后采取措施封堵;若不具备封堵条件,则退钻重新开孔。

③ 孔口不返风(水),其它地点漏风(水)。解决办法:封堵漏风(水)点或退钻重新开孔。

(3)塌孔严重。存在问题:坍塌的煤岩屑与瓦斯混合体在钻头处形成煤渣塞。解决办法:a、反复前后拉动旋转钻杆,间段送风(水);b、退钻更换螺旋叶片更大的钻杆重新施工。

(4)捞钻。

① 由于操作不当出现发生掉钻杆事故(钻杆完好)。原因:a、施工过程中反转导致钻杆脱节;b、施工下行钻孔拆卸钻杆时夹持器未夹住钻杆,钻杆自重掉入孔内。解决办法:加钻杆推至掉钻杆位置时旋转钻杆,使钻杆丝扣套牢。

② 钻杆折断在孔内。原因:a、钻机稳固不牢,钻机移位导致钻杆别劲折断;b、岩石过硬时给进压力过大折断钻杆。解决办法:钻杆前方接捞钻工具与孔内钻杆接触并套牢。

4 抽采效果分析

为检验胡底煤业回风大巷穿层钻孔抽放效果,通过统计从轨道大巷、运输大巷施工的钻孔抽采量及检测回风大巷掘进施工中的煤体残余瓦斯含量及煤壁瓦斯涌出量分析穿层抽放效果(以回风大巷为例)。

1)通过对钻孔抽放数据监测分析可知:在3个月的抽放时间内,穿层钻孔共抽放瓦斯30.3×104m3,瓦斯抽放率为53%,钻孔抽放效果较为理想。

2)通过测定回风大巷掘进过程中迎头前煤壁残余瓦斯含量(共检测20个正规循环作业,其中每个循环作业的掘进进尺为20m),所检测20次煤壁平均残余瓦斯含量为5.9m3.t-1。

3)在回风大巷施工中,掘进迎头的瓦斯浓度没有超过0.8%以上的断电事故发生。

通过以上监测数据分析可知:胡底煤业回风大巷穿层钻孔抽放效果达到了消突目的,保证了回风大巷的安全施工。

5 结语

1)利用原有开拓岩石巷道做穿层钻孔对煤层瓦斯进行抽放,减少了矿井底板抽放巷工程量,在节约成本的同时,有效的保证了煤巷的安全掘进。

2)3个月的抽放时间内,穿层钻孔共抽放瓦斯30.3×104m3,瓦斯抽放率为53%,钻孔抽放效果理想,可以在矿井其它区域进行推广应用。