薄煤层工作面三机配套选型及应用效果分析

2015-05-08张金贵

张金贵

(沁和能源集团有限公司 候村煤矿,山西 沁水048205)

我国薄煤层煤炭储量约620亿吨,占总体储量的17.5%。目前随着薄煤层综采设备制造技术的提升,薄煤层开采已经向集约化、自动化、无人化发展。这对配套设备在装机功率、运输能力、可靠性和安全性等方面提出了更高的要求。如何进一步完善薄煤层工作面设备选型配套技术,提高工作面产量和开机率,实现薄煤层的高效安全生产,是目前需要解决的重大问题之一。

1 工作面概况

新元煤矿94311为首个薄煤层工作面,开采山西组9#煤层。厚度1.1~1.8m,工作面设计长度1775m,倾斜长度200m;工作面贯穿老母掌向斜,整体为褶曲构造,构造附近伴生有一些小的断裂构造。预计94221巷掘进到960m左右时,可能会揭露一正断层;掘进到1155m左右时,可能揭露一冲刷带;并且在切眼位置外50m左右有一陷落柱。工作面掘进过程中主要的充水源为上覆岩层裂隙水,掘进过程中会有少量渗水,预计最大涌水量5m3/h,正常涌水量1.5m3/h。煤层的顶板和底板均由致密坚硬的砂岩和灰岩构成。

2 工作面“三机”生产能力配套

1)确定工作面所需生产能力

工作面生产能力应考虑:同类设备在生产中的实际生产能力和所选设备能够保证实现的生产能力。

工作面需要的生产能力为:

式中:Q1为工作面需要的生产能力,t/h;Qd为日生产能力,t/d,根据《94311工作面作业规程》,取 Qd=2419t/d;K为生产不均衡系数,取0.9;N为日作业班数,取4;M为日检修班数,取1;T为每班工作时数,取6;S为时间利用系数。取0.95。

2)核算采煤机可实现的生产能力

式中:Q2为采煤机械可实现的生产能力,t/h;v1为采煤机械平均牵引速度,3.0m/min;H为采煤平均割煤高度,1.6 m;B为滚筒截深,0.80m;R为煤的密度,1.51t/m3。

3)核算刮板输送机可实现的生产能力

式中:Q3为输送机可实现的生产能力,t/h;F为货载断面积,m2;φ为中部槽装满系数,一般取φ=0.65~0.9;γ为煤的松散密度,一般γ=0.85~1,t/m3;v2为链板速度,1.02m/s。

式中:ρ为煤在溜槽中的堆积角度,静止时间取ρ=30°~40°;ρ′为运动时煤在溜槽中的堆积角度,取20°~30°;B为溜槽宽度,0.724m;h1为上槽高度,0.24m;b为挡煤板至溜槽边缘距离,0.2m。

通过上述基本计算,得出 Q1=127.3,Q2=347.9,Q3=388.6,各单机的生产能力应满足且大于工作面设计所需的生产能力,即Q3>Q2>Q1。根据计算,各机械设备满足且大于工作面设计产量要求。

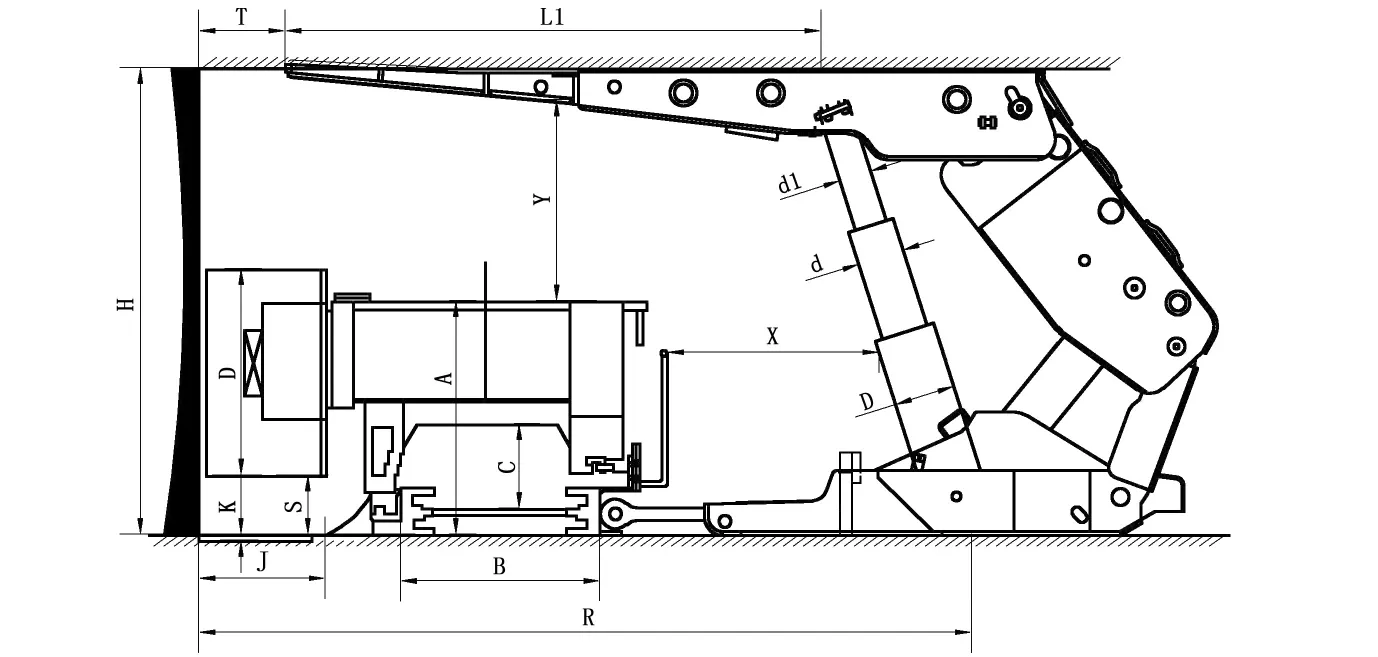

3 工作面“三机”空间尺寸配套关系

采煤机、输送机和液压支架之间无论是在性能参数还是空间尺寸等方面都能相互配套,可有效提高工作面的生产能力。结合新元煤矿所选设备和煤层条件分析综采设备配套关系。采煤机、输送机和液压支架之间的尺寸配套关系见图l。该图表示采煤机割过煤,并移架后的工作图。

图1 综采工作面“三机”空间尺寸配套关系示意

1)综采工作面所需最低采高的确定

由图1可以看出综采工作面所需的最低采煤高度。

式中:δ为机道上方液压支架顶梁厚度,66~106mm,取106mm;Y为过机高度,在割煤后顶板下沉时机器仍能顺利通过,Y≥90mm(薄煤层)到200~250mm,在这里取最小值90mm;A为机面高度,取845mm。

则:H=δ+Y+A=106+90+845=1041mm。

在不考虑地质条件变化的情况下,综采工作面所需的最低采煤高度为1.085m。另外还要考虑采煤机要有一定的卧底量K,以适应底板起伏不平,一般K=100~300 mm,所选用采煤机为300mm。

所以综采工作面所需最低采煤高度应为1.341m。而根据实测情况工作面的采高为1.412~1.452m,与计算相差71~111mm。

2)综采面机道宽度的确定

机道宽度就是采煤机割过煤,尚未移架,从支架立柱中心线至煤壁的距离。机道宽度R为:

式中:J为采煤机截深,取800mm;E为煤壁与铲煤板间距,为防止输送机在弯曲段时滚筒截割铲煤板,取180 mm;X为液压支架立柱与电缆槽之间距离,取1280mm;d为液压支架立柱外径,取250mm;W为输送机宽度,W=F+B+G;F为铲煤板宽度,取270mm;B为中部溜槽宽度,取764mm;G为导向槽宽度,取300mm;V为电缆槽宽度,取280mm。

经计算为3.999m,实测为3.980m,符合要求。另外该面人行道尺寸宽度应不低于400mm,高度不低于700 mm。实测宽度为1.28m,高度为1.30m,符合要求。

4 工作面配套设备的选择

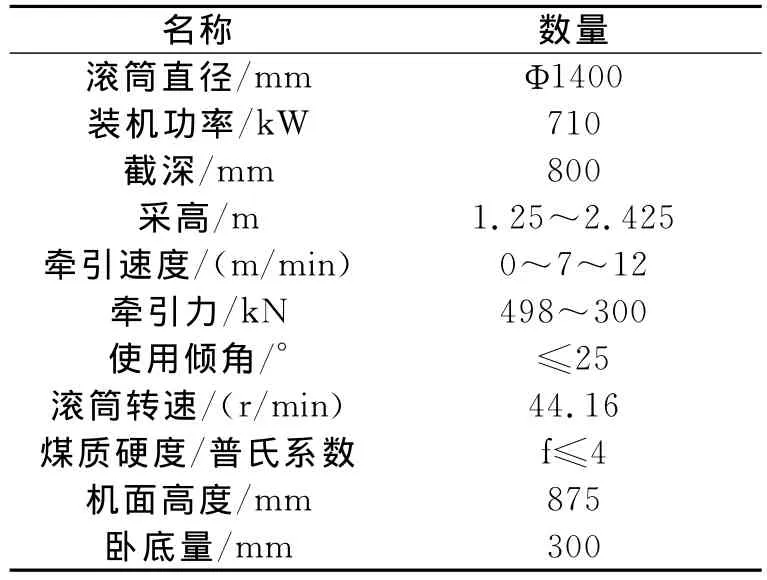

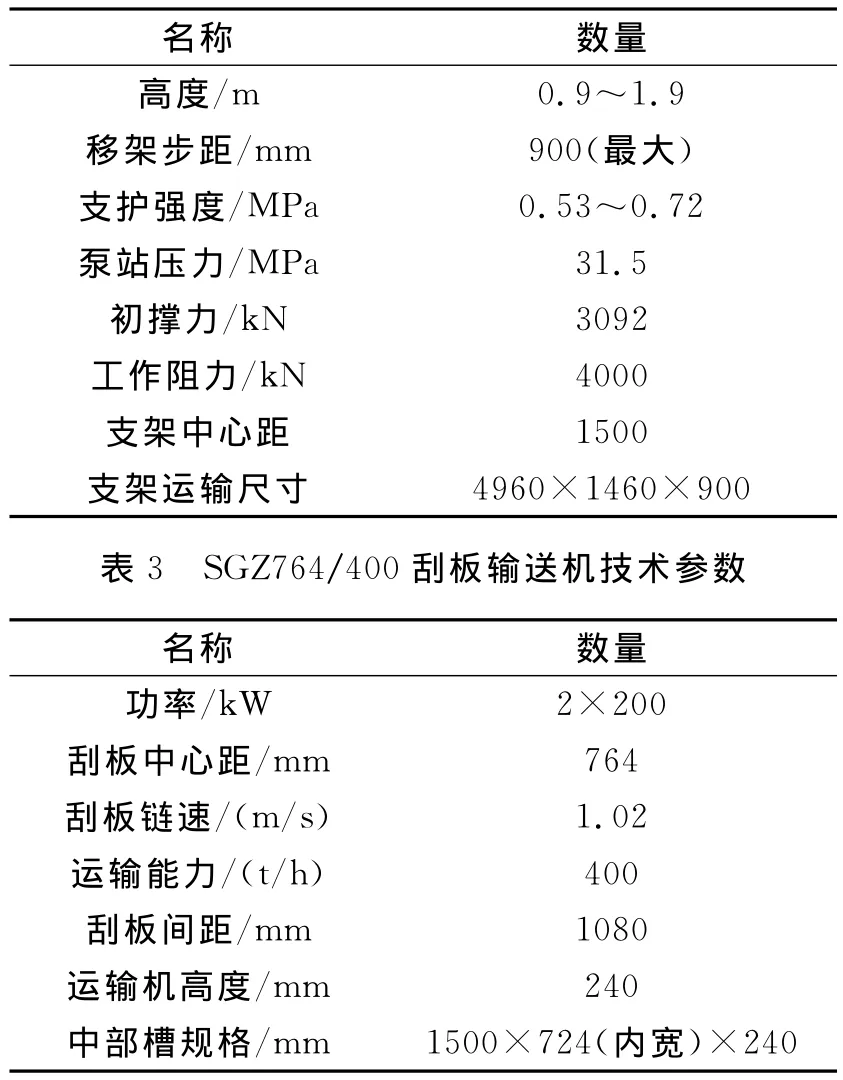

根据新元煤矿煤层赋存特点,结合采煤机的生产能力和工作面板输送机的运输能力,确定工作面的 “三机”配套设备,采煤机、液压支架和刮板输送机技术参数分别见表1、表2、表3。

表1 MG2×160/710-WD采煤机技术参数

表2 ZY4000/9/19型掩护式液压支架技术参数

5 应用效果分析及可靠性评价

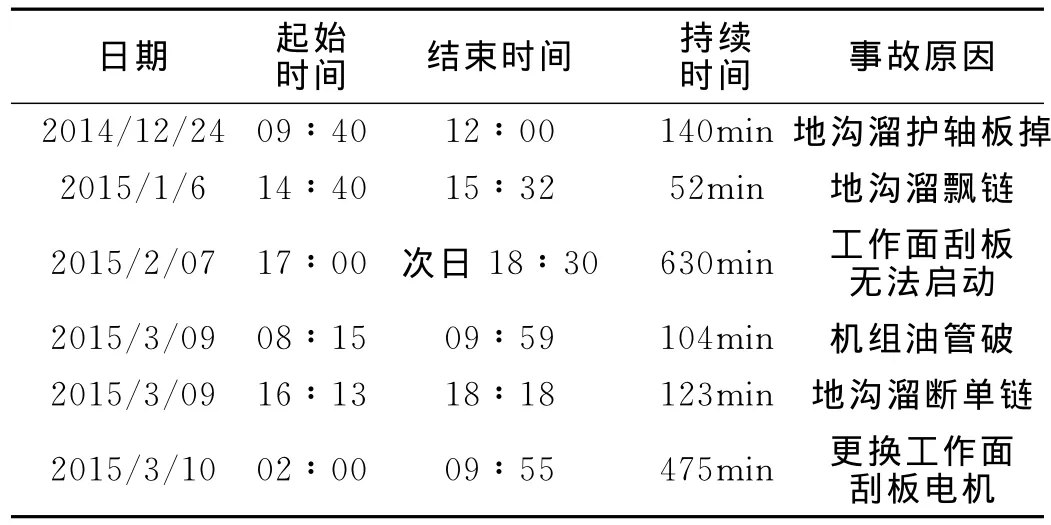

为验证工作面设备选型的合理性,初采期间工作人员对设备故障率及工作面开机率进行统计。

1)工作面设备及生产系统单元可靠性统计

工作面设备及生产系统由采煤机、刮板输送机、液压支架、泵站、供电系统、转载机、带式输送机、煤流外运系统、供水通风系统等单元组成。对94311工作面生产班各单元环节故障进行统计。但是94311工作面煤层不稳定,矸石多,其实际煤层厚度,达不到开采前估计的平均厚度1.21m,尤其是从87#支架附近处煤层尖灭,直到120#支架附近至机尾才有约0.3m的煤层。从2014年11月16日初采至2015年3月10日,工作面推进不到100m,机电设备故障见表4。

表4 机电设备故障时间

2)工作面开机率的统计

将工作面开机率统计分为两个阶段。第一阶段,在工作面开始回采到工作面回采100m的区间内,该阶段为设备磨合期,选取一段时间统计设备开机率特点(见图2)。第二阶段为回采100~200m区间,该阶段已经度过磨合期,设备效能得到正常发挥,再对该阶段内某一段时间内设备的开机率进行统计。由图2可知,94311综采工作面开机率变化不大,偶尔出现设备故障,引起工作面开机率降低,平均40%左右。

图2 工作面开机率统计实例

6 结语

通过初采阶段工作面设备运行情况的统计分析得出,工作面三机配套选型合理,能够满足生产的需要。但结合现场出现的一些问题,对94311薄煤层综采工作面提出以下建议:

1)在保证最低采高的情况下,应尽量少割底板或不割底板。在遇到煤层变薄、尖灭或断层时,应该考虑采取放炮处理。

2)为使采煤机滚筒获得最佳的截割力,应降低采煤机的滚筒转速。滚筒最好设置两种以上转速;在采煤机截割部传动系统中,应按照低速要求来设计各传动部件,以获得更高的使用寿命;在保证安全生产前提下,应该加强管理,避免不必要的停机,采取措施提高采煤机开机率。

〔1〕徐亚军,王国法.基于滚筒采煤机薄煤层自动化开采技术〔J〕.煤炭科学技术,2013,41(11):6-9.

〔2〕季俊成.综采工作面三机配套设备的合理选择〔J〕.煤炭技术,2011,30(4):16-17.

〔3〕张佳伟.综采设备的配套关系及采煤机技术参数的选择〔J〕.煤矿机械,2000,(3):5-7.