深潜器耐压壳体电缆填料函专用封堵夹具设计

2015-05-08陈如木邱金水刘伯运

陈如木,邱金水,刘伯运

(海军工程大学 动力工程学院 武汉 430033)

深潜器耐压壳体电缆填料函专用封堵夹具设计

陈如木,邱金水,刘伯运

(海军工程大学 动力工程学院 武汉 430033)

针对深潜器耐压壳体电缆填料函漏水问题,设计填料函封堵夹具,为注剂式封堵作业提供专用夹具。根据电缆填料函结构特点,确定专用封堵夹具外形及其基本尺寸;根据注剂胶流动特性,确定夹具注剂孔数量、布置位置及其形式;利用夹具尺寸计算经验公式计算夹具主体中圆筒、侧端封板厚度、夹耳厚度和紧固螺栓最小直径;利用Star-CCM软件对所设计的专用夹具本体进行受均布力时的强度校核,仿真结果表明,夹具的最大应力值小于许用应力,所设计夹具主体满足强度要求。

电缆填料函;封堵夹具;夹具设计;强度校核

深潜器在大深海航行过程中,“漏水、漏油、漏气”情况时有发生,特别值得注意的是贯穿耐压舱壁的填料函漏水现象。填料函结构中的填料及压紧垫圈在长时间的海水腐蚀、外部环境变化等因素的影响下,会发生老化、变形,从而影响密封效果。海水通过密封填料与电缆之间的间隙泄漏至舱室内部,如果填料函漏水问题得不到有效控制,将对深潜器的安全造成严重的威胁。

为此,结合电缆填料函结构特点,设计一套电缆填料函专用封堵夹具,在填料函泄漏部位装上同一型号的专用夹具,夹具与填料函压紧螺母形成新的密封空腔,以高于海水泄漏压力的注剂力将密封胶注入密封空腔内,密封胶迅速固化,从而建立新的密封结构,达到封堵的目的。因此,电缆填料函专用封堵夹具设计是确保填料函封堵作业成功的关键,夹具的形式、尺寸是否合理直接决定了封堵的成败。

1 电缆填料函夹具设计要求及作用

1.1 夹具设计要求

电缆填料函夹具的设计应满5项要求。

1)密封夹具应具有一定的强度和刚度。

2)夹具与泄漏部位之间必须有一个密闭的密封空腔,以保证其封闭性能。

3)夹具应该是分体的(2块以上),以便于安装。

4)夹具上应带有内螺纹的注剂孔,孔的位置和数量以能将密封注胶注满整个密封腔为宜。

5)夹具和泄漏部位的间隙以不外溢密封剂为原则,一般控制在0.5 mm以下。

1.2 夹具的作用

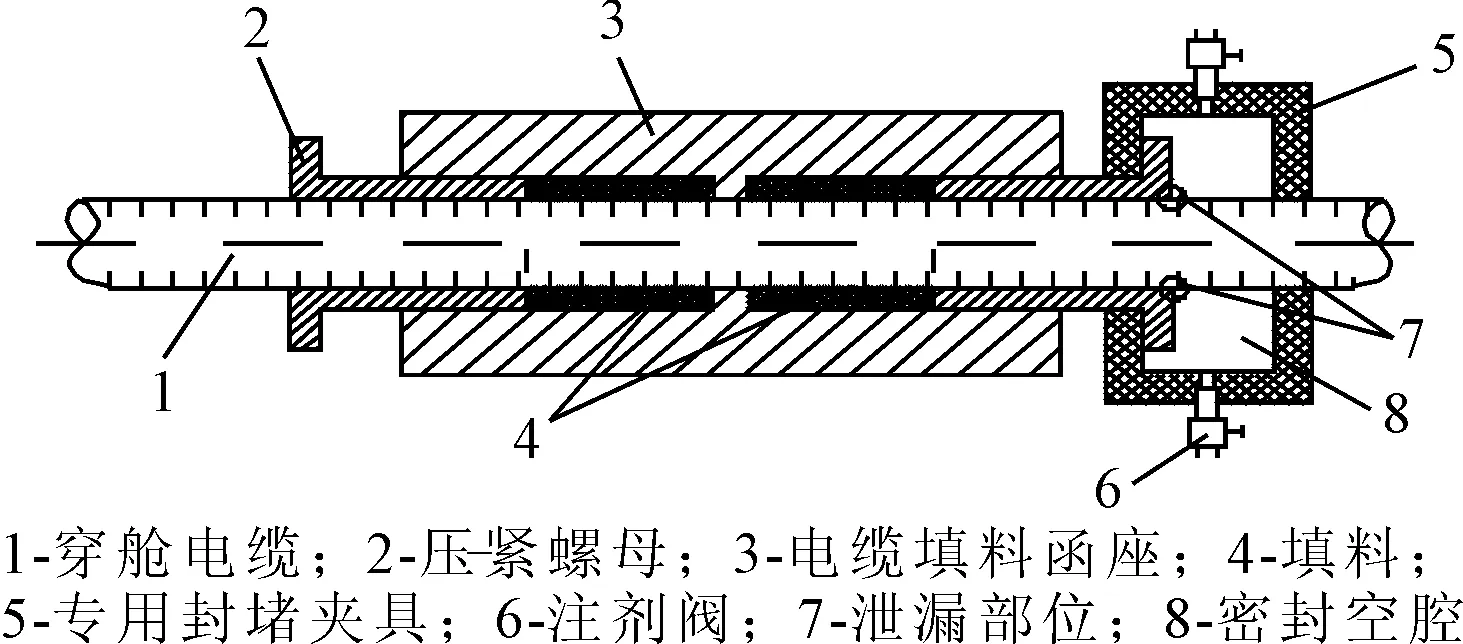

如图1所示,电缆填料函夹具与压紧螺母、电缆形成密封空腔。其主要作用是包容住注射到密封空腔的密封注剂,保证密封注剂的充填,维持注剂压力的递增,防止密封注剂外溢,使注射到夹具内的密封注剂密实,产生足够的密封比压,止住泄漏。在安装电缆填料函夹具时,将夹具左侧端封板卡在压紧螺母的螺母处,承受注剂枪所产生的强大注射压力以及泄漏介质压力,不允许出现不利的变形和位移,这是新建立的密封结构的刚度保证。

图1 电缆填料函夹具工作原理示意

2 电缆填料函夹具设计

2.1 电缆填料函夹具外形设计

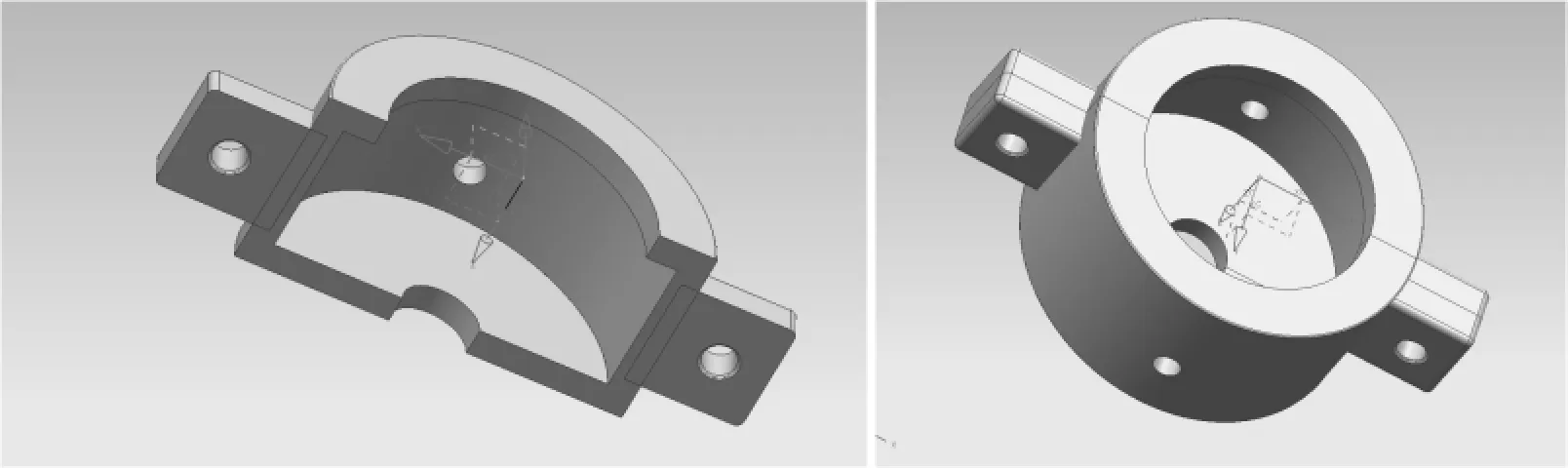

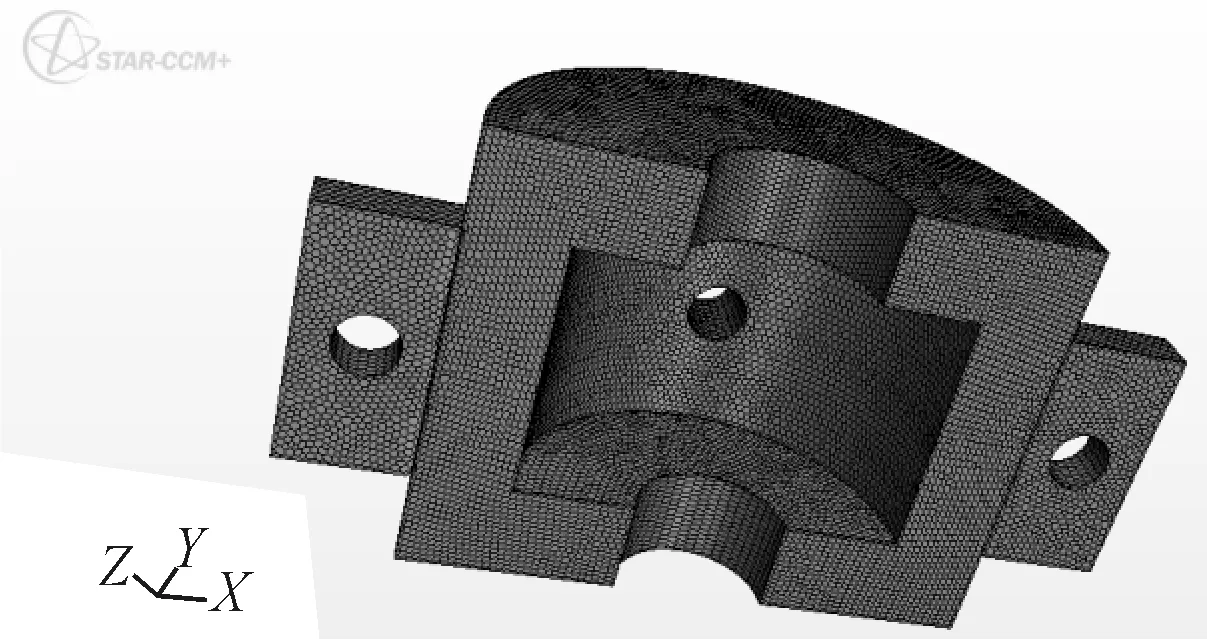

电缆填料函封堵夹具是安装在压紧螺母和电缆外表面构成新的密封腔,提供强度和刚度的金属构件。根据深潜器电缆填料函结构特点,设计填料函专用夹具外形如图2所示,该专用夹具为圆卡环、两块连接式,主要由夹具本体、耳板、注胶孔以及紧固螺栓构成。

图2 电缆填料函夹具三维结构示意

2.2 电缆填料函夹具的材质选择

根据深潜器工作环境特点和材料的基本性能合理选择制造夹具的材质,电缆填料函夹具的直接堵漏介质为具有腐蚀性及高压的海水,为了防止泄漏介质对夹具材质产生腐蚀,选用耐高压耐腐蚀的不锈钢Q235-A作为夹具材质。

2.3 夹具注胶孔的设置以及形式的选择

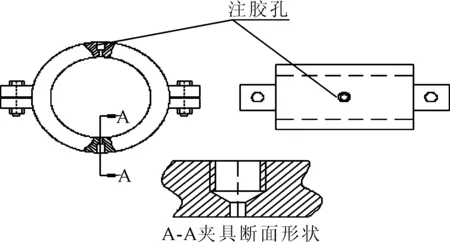

为了把高压注剂枪连接在电缆填料函夹具上,并通过高压注剂枪把密封注剂注射到密封空腔内,电缆填料函夹具上应设有带内螺纹的注胶孔。因电缆填料函注剂式带压堵漏装置所采用的密封胶具有良好的流动性,即使只对其中一个注胶孔进行注胶,密封胶也能充满整个密封舱室。因此,在电缆填料函夹具各半圆形卡环各设一个注胶孔(兼做排气孔),注胶孔布置于半圆形卡环的对称中心处,该注胶孔的数量和分布即能顺利地使密封注剂注满整个密封腔,也能使夹具的加工更方便。电缆填料函专用夹具的注胶孔形式采用标准形,主要是因为电缆填料函泄漏环境为高压低温,而标准注胶孔适用于高压低温泄漏场合,且能有效防止密封胶的反退。夹具注胶孔布置见图3。

图3 夹具注胶孔布置示意

2.4 电缆填料函夹具基本尺寸的确定

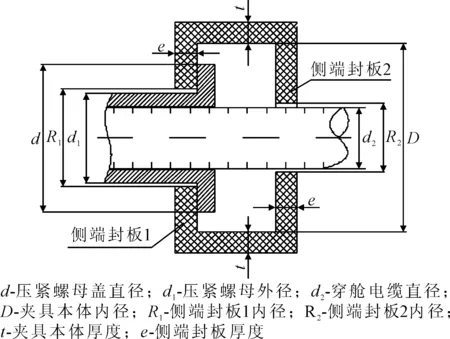

如图4所示,与压紧螺母相连接的电缆填料函夹具侧端封板称为侧端封板1,与电缆相连接的夹具侧端封板称为侧端封板2。侧端封板1内径根据压紧螺母外径确定,侧端封板2内径根据穿舱电缆外径确定,要求侧端封板1与压紧螺母、侧端封板2与电缆之间要形成一定的吻合间隙。

图4 专用夹具结构示意

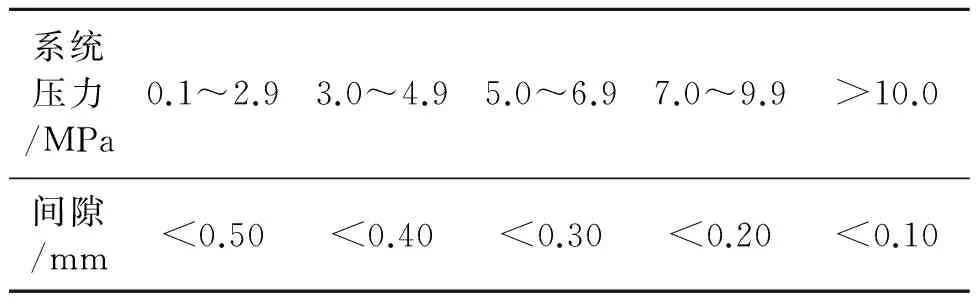

吻合间隙的控制:吻合间隙即为电缆填料函夹具侧端封板1与压紧螺母、侧端封板2与电缆之间的吻合间隙,见表1:

表1 不同压力下的允许吻合间隙

通过准确测量压紧螺母直径及电缆直径,确定侧端封板1及侧端封板2的内径以形成合理的吻合间隙,因电缆填料函发生泄漏时,最大泄漏系统压力为3 MPa,故取R1=d1+0.3 mm,R2=d2+0.3 mm。

2.5 保证夹具强度的尺寸

夹具不仅要承受海水泄漏压力,即要承受密封注剂的挤压力,除了合适的材料外,夹具结构还要有能够保证夹具强度的尺寸。由于夹具形式的多样性,强度尺寸的计算非常困难,本文采用经验计算公式对夹具圆筒厚度、测端封板厚度、耳板厚度和紧固螺栓最小直径进行计算。

2.5.1 夹具圆筒厚度

电缆填料函夹具圆筒可以选用GB150《钢制压力容器》所规定的壁厚计算公式(此公式的建立以材料力学与板壳薄膜理论为基础),完成夹具圆筒厚度的设计。

(1)

式中:S——夹具圆筒厚度,mm;pc——夹具的设计压力。一般取为系统压力+5,MPa;

D——夹具本体内径,mm;

[σ]t——温度作用下的许用应力,MPa;

φ——焊接系数。双面焊接:100%无损探伤φ=1;局部无损探伤φ=0.85;单面对接焊:100%无损探伤φ=0.9;局部无损探伤φ=0.8。

2.5.2 夹具侧端封板厚度

由电缆填料函夹具三维结构图可知夹具侧端封板为环形,其厚度参考GB150《钢制压力容器》平盖公式演化:

(2)

式中:e——侧端封板的厚度,mm;K——结构系数,侧板与夹具一体时,K=0.188,焊接成型时,K=0.440;

Di——这里取=压紧螺母外径(电缆外径)+注胶腔高度,mm。

2.5.3 夹具耳板厚度

夹具耳板厚度按式(3)进行计算。

(3)

式中:t——耳板最小厚度,mm;B——夹具注胶腔的宽度,mm;l——夹具外缘到耳板螺栓孔中心的距离,mm;

b——耳板宽度,mm。

2.5.4 夹具紧固螺栓直径

夹具紧固螺栓的主要作用是连接两对分式夹具,其直径按式(4)进行计算。

(4)

式中:r——螺栓最小直径,mm;C——预紧力和刚度系数,取C=1.5;n——夹具连接螺栓个数。

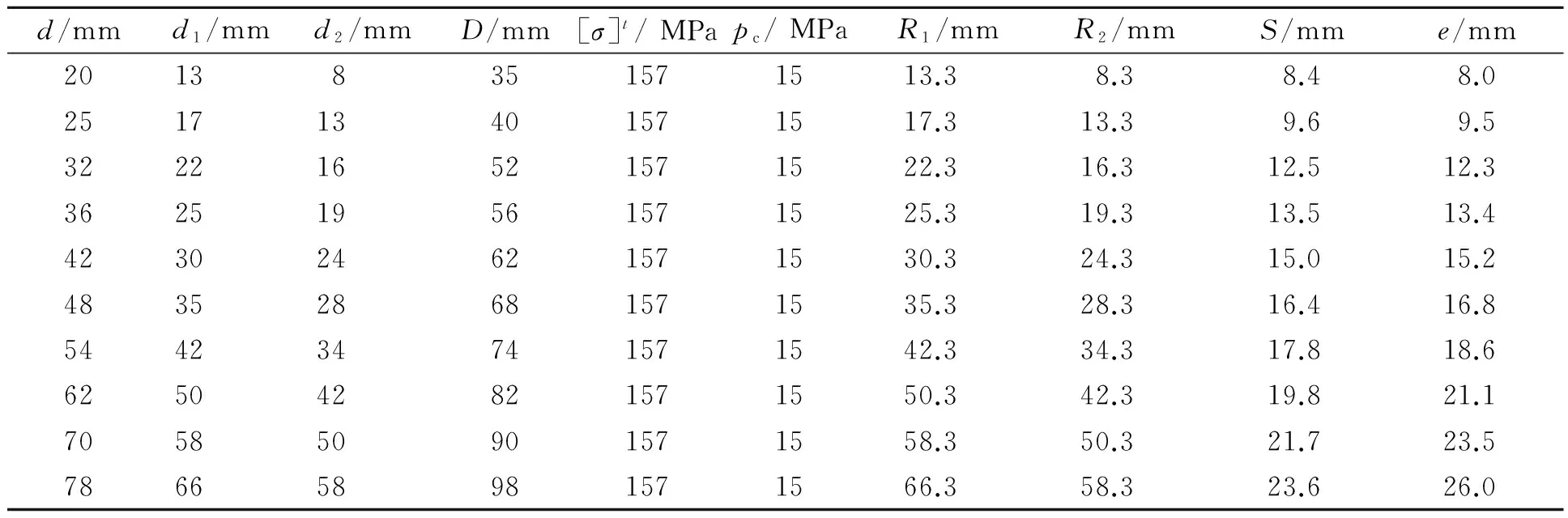

2.6 各型号电缆填料函专用夹具尺寸计算

深潜器耐压壳体上分布着大量的电缆填料函,且填料函规格也不尽相同,因此,其所对应的封堵夹具尺寸必须根据填料函规格进行计算。在式(1)中的夹具本体内径D是根据电缆填料函螺母盖的直径d所确定的,D的精度关系到电缆填料函夹具的密封效果和装配应力的大小,因此,D是夹具测绘设计时的关键尺寸。为方便夹具在填料函上的安装,通常取D=d+10~20 mm。夹具圆筒及侧端封板是由整张钢板加工而成的,此时焊缝系数可取1。

取设计压力pc=系统压力+5 MPa。在实际的填料函堵漏操作过程中,夹具不仅要承受海水泄漏压力,同时需承受注剂过程中密封注剂的挤压力,因此,上述计算公式中的系统压力取海水泄漏压力和挤压力中的最大值,才能保证夹具的强度和刚度要求。显然,挤压力远大于海水泄漏压力,挤压力近似为注剂枪的注射压力,即为注剂式堵漏工具工作时液压油泵的压力(10 MPa),故pc=15 MPa。

电缆填料函夹具所采用的材料为不锈钢Q235-A,且工作环境为大深海中深潜器填料函处,温度较低(<20 ℃),查夹具材料的屈服强度σs=235 MPa,安全系数为ns=1.5,许用应力[σ]t=σs/ns=157 MPa。

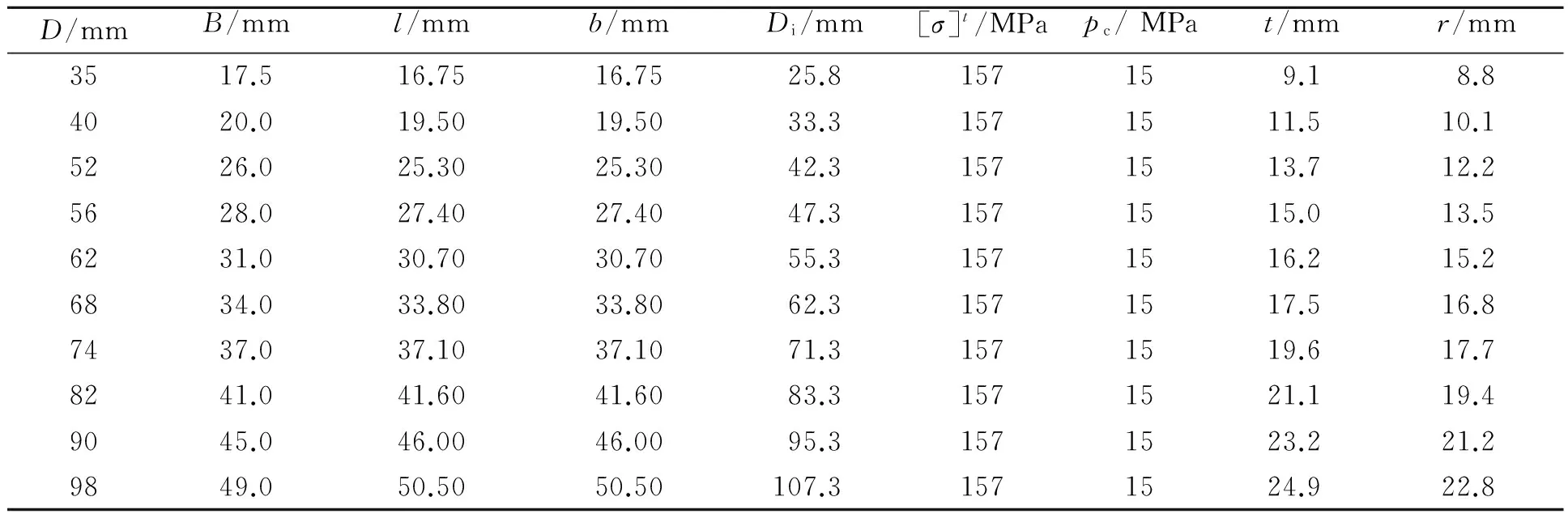

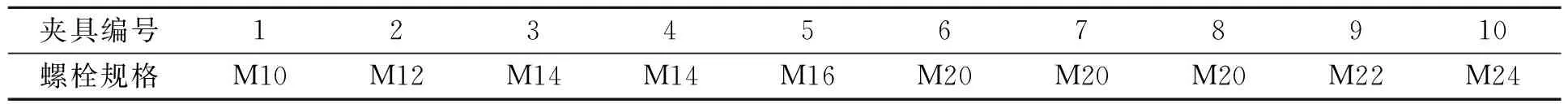

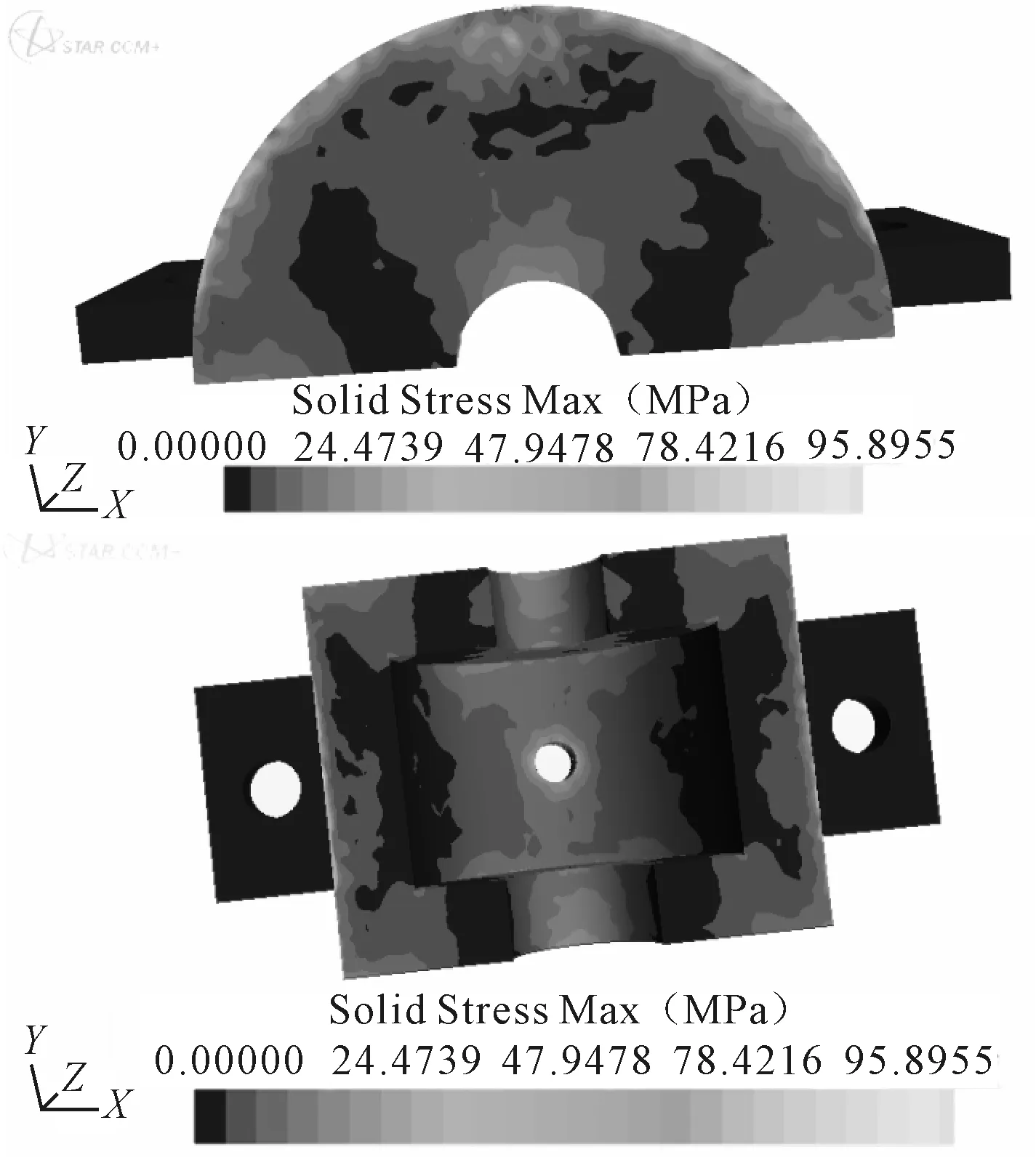

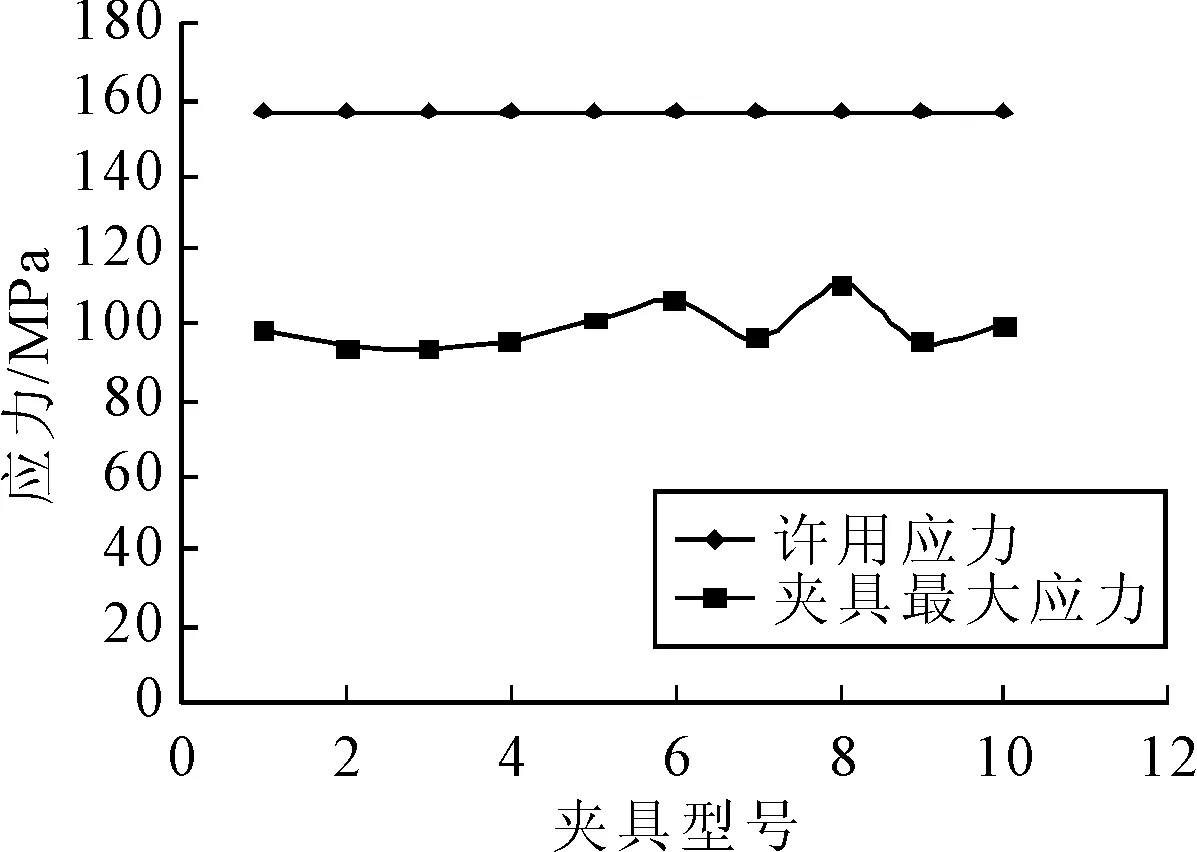

计算侧端封板的厚度,因侧板与夹具一体,取结构系数K=0.188;为有较高的安全裕度和制造方便,夹具两侧端封板取相同厚度,且取两者中的较厚者,Di=Ri+D/2,因D1 电缆填料函夹具耳板和紧固螺栓尺寸由式(3)和式(4)进行计算,由于靠近压紧螺母处电缆容易发生弯曲现象,故夹具注胶腔的宽度B不宜过大,否则会影响夹具侧端封板与电缆的吻合度。为保证密封注剂注射到密封空腔后的密封效果,夹具注胶腔的宽度B也不宜过小。根据经验给出的推荐值,通常取B=D/2;其中l为夹具外缘到耳板螺栓孔中心的距离,故l=B/2+e;耳板宽度b由夹具宽度所决定,b=(B+2e)/2;n为夹具连接螺栓个数,螺栓个数为1,取n=1。 表3为各型号电缆填料函夹具耳板厚度和紧固螺栓最小直径计算表。根据表3所计算的紧固螺栓最小直径选取符合要求的外六角螺栓规格,见表4。 由上述各计算表确定电缆填料函夹具的所有尺寸,当耐压壳体电缆填料函发生泄漏时,均能快速找到与其相适应的专用夹具,进行带压密封操作,达到快速堵漏的目的。 表2 各型号电缆填料函对应夹具本体尺寸计算表 表3 各型号电缆填料函夹具耳板和紧固螺栓尺寸计算表 表4 紧固螺栓规格 2.7 对夹具本体进行强度校核 1)利用UG建模软件对上述10组型号的电缆填料函夹具进行模型建立,将所建立的夹具模型导入Star-CCM仿真软件,并对其进行网格划分。设置参数如下:材料选择为Fe(Iron),密度为7 870 kg/m3,杨氏模量2 07 GPa,泊松比为0.29。以第四组为例,对夹具圆筒和侧端封板进行受力仿真说明,第四组模型网格划分示意于图5。 图5 模型网格划分示意 2)对电缆填料函夹具圆筒和侧端封板内壁施加均布力,该力等于夹具设计压力pc=15 MPa,完全固定夹具两耳板,其他部位的边界条件设为无约束,均布受力仿真效果见图6。 图6 均布受力效果 3)从图6中可以看出,由于夹具两耳板完全固定,耳板各部位应力均为零;圆筒两端和侧端封板的中间部分应力值均较小,而圆筒中间、注剂孔和圆筒与侧端封板的交界处应力值较大;夹具各部位没有应力集中现象产生,应力最大值在圆筒与侧端封板的交界处,其值为95.895 5 MPa。 4)对其余各型号夹具进行内壁均布受力仿真分析,见图4。仿真结果与第四组类似,夹具没有应力集中现象产生,应力最大值在圆筒与侧端封板的交界处。 图7 夹具受力仿真结果分析 由图7可知,各型号夹具最大应力值均不大于夹具材质的许用应力,且都有较大的安全裕度。因此,由上述各公式所确定的电缆填料函夹具主体结构基本尺寸满足强度和刚度要求,夹具可应用于电缆填料函堵漏操作。 从夹具的选材、外形设计、基本尺寸确定、满足强度尺寸计算等方面系统介绍深潜器耐压壳体电缆填料函专用封堵夹具的设计过程。针对不同型号的电缆填料函均可根据本文计算方法快速设计、制造出合适的封堵夹具。当深潜器耐压壳体电缆填料函发生泄漏时,可快速安装封堵夹具,利用注剂式带压堵漏工具进行填料函堵漏操作,为深潜器提供合理有效的防护手段,从而保证了航行和作业任务的完成,具有重要的军事和经济效益。当然,本文亦存在不足之处,由经验公式计算的结果过于保守,几何尺寸偏大,封堵夹具具有较大的安全裕度,夹具重量增加;且深潜器空间狭小,由于夹具夹耳的存在,在夹具安装过程中会遇到各种障碍。因此,下一步的重点在于寻求更合理的计算方法,即能保证安全强度,亦能减轻夹具重量;设计更合理的夹具结构形式,既能保证强度,又能使其安装更加方便。 [1] 黄志明.带压堵漏的关键技术[J].福建化工,2003(3):50-55. [2] 牛学勤.堵漏夹具的强度设计[J].石油化工设备,1995(2):38-41. [3] 郑新兵.法兰带压堵漏夹具设计浅析[J].石油化工设备技术,2007(1):55-56. [4] 胡忆沩.带压密封夹具强度理论计算公式研究[J].化工机械,2005(1):18-21. [5] 高咏梅.带压堵漏密封夹具机构设计[J].炼油与化工管道,2010(5):26-28. [6] 刘芳丽,蔡晓君. 新型四等分带压堵漏密封夹具设计分析[J].新技术新工艺,2011(11):55-58. Design of the Sealing Fixture for Cable Gland of Submersible Pressure Hull CHEN Ru-mu, QIU Jin-shui, LIU Bo-yun (School of Power Engineering, Naval University of Engineering, Wuhan 430033, China) A special sealing fixtures for injecting plugging operations is designed to solve the clearance leakage of cable stuffing. The shape and basic dimensions of special sealing fixture is determined according to structural characteristics of the cable gland, as well as the number of the inject hole of fixture, layout position and the form of the fixture. The empirical formulae are used to calculate the size of the cylinder, the thickness of closure plate and clip ear, the minimum diameter of fastening bolts. The Star-CCM software is applied to check the strength of the special fixtures, the simulation results show that the designed fixtures can meet the strength requirements. cable stuffing; sealing fixtures; design of fixtures; strength assessment 10.3963/j.issn.1671-7953.2015.06.038 2015-03-10 陈如木(1990-),男,硕士生 U674.76;U663.1 A 1671-7953(2015)06-0164-05 修回日期:2015-06-12 研究方向:舰艇安全技术 E-mail: 752252249@qq.com

3 结论