船舶主汽轮机撤汽管路系统撤汽性能分析

2015-05-08杨元龙

杨元龙

(中国舰船研究设计中心,武汉 430064)

船舶主汽轮机撤汽管路系统撤汽性能分析

杨元龙

(中国舰船研究设计中心,武汉 430064)

为提高船舶主汽轮机的机动性和热力系统汽水稳定循环特性,明晰船舶主机撤汽过程中撤汽系统性能,以某船主汽轮机撤汽管路系统为原型,基于船舶蒸汽动力系统设计经验分析主汽轮机撤汽系统运行机理,利用CFD数值模拟的方法计算主机撤汽管路系统压力场和流速场的稳态变化特性,结果表明,在主机撤汽过程内,撤汽流速逐渐增大,撤汽温度略有升高,撤汽湍动能和壁面剪切应力快速升高,撤汽压力不断降低,撤汽流量不断升高,由此判定船舶主机撤汽方法满足主汽轮机机动性和热力系统的性能要求,供实船蒸汽动力系统设计参考。

主汽轮机;撤汽性能;废汽系统;CFD

船舶主汽轮机的撤汽性能是船舶蒸汽动力系统设计中的一个重要技术指标。主机撤汽能力的强弱不仅影响船舶主汽轮机组的机动能力,更制约船舶汽水稳定循环的复杂热力系统与多型汽轮辅机[1-2](如涡轮增压机组、汽轮给水泵、汽轮滑油泵等)滑参数做功的匹配性能[3-4]。在船舶的热力系统运行过程中,使各型辅助背压式汽轮机做完功的具有较高品质的蒸汽汇总于废汽母管,废汽通过母管去其他蒸汽用户(如除氧器、冷凝器等),从而构成经典式汽水循环热力系统。但主汽轮机处于高工况运行时,基于船舶动力系统运行经验,发现除氧器预热蒸汽流量不足现象。为合理匹配废汽母管耗汽压力和流量,且不影响主汽轮机组的机动性能,从高压汽轮机和低压汽轮机的蒸汽连接管路中抽取部分蒸汽,补给高负荷运行条件下的废汽总管,建立主汽轮机组的撤汽系统。主机撤汽系统运行特性对船舶热力系统稳定循环造成很大影响,因此准确揭示船舶主汽轮机撤汽性能对船舶蒸汽动力系统稳定安全运行极其重要。

目前对船舶主汽轮机组运行特性的研究,主要集中于船舶自然滑行条件下住汽轮机回汽制动特性[5-6]和船用汽轮机功频控制系统的PID仿真分析[7-8]。鉴于船舶主汽轮机设计技术的封锁,鲜有关于主汽轮机撤汽性能研究的文献报道。本文基于实船蒸汽动力系统设计经验,分析主汽轮机撤汽系统运行机理;利用CFD方法数值模拟了主机撤汽管路系统压力场和流速场的稳态变化规律,计算结果与试验数据吻合较好;引入实际热力系统设计参数作为动态计算的边界条件,得到撤汽时间、撤汽压力和撤汽流量等关键性能参数的动态变化特性,从而为船舶主汽轮机性能的设计及热力系统的优化提供技术支撑。

1 撤汽机理分析

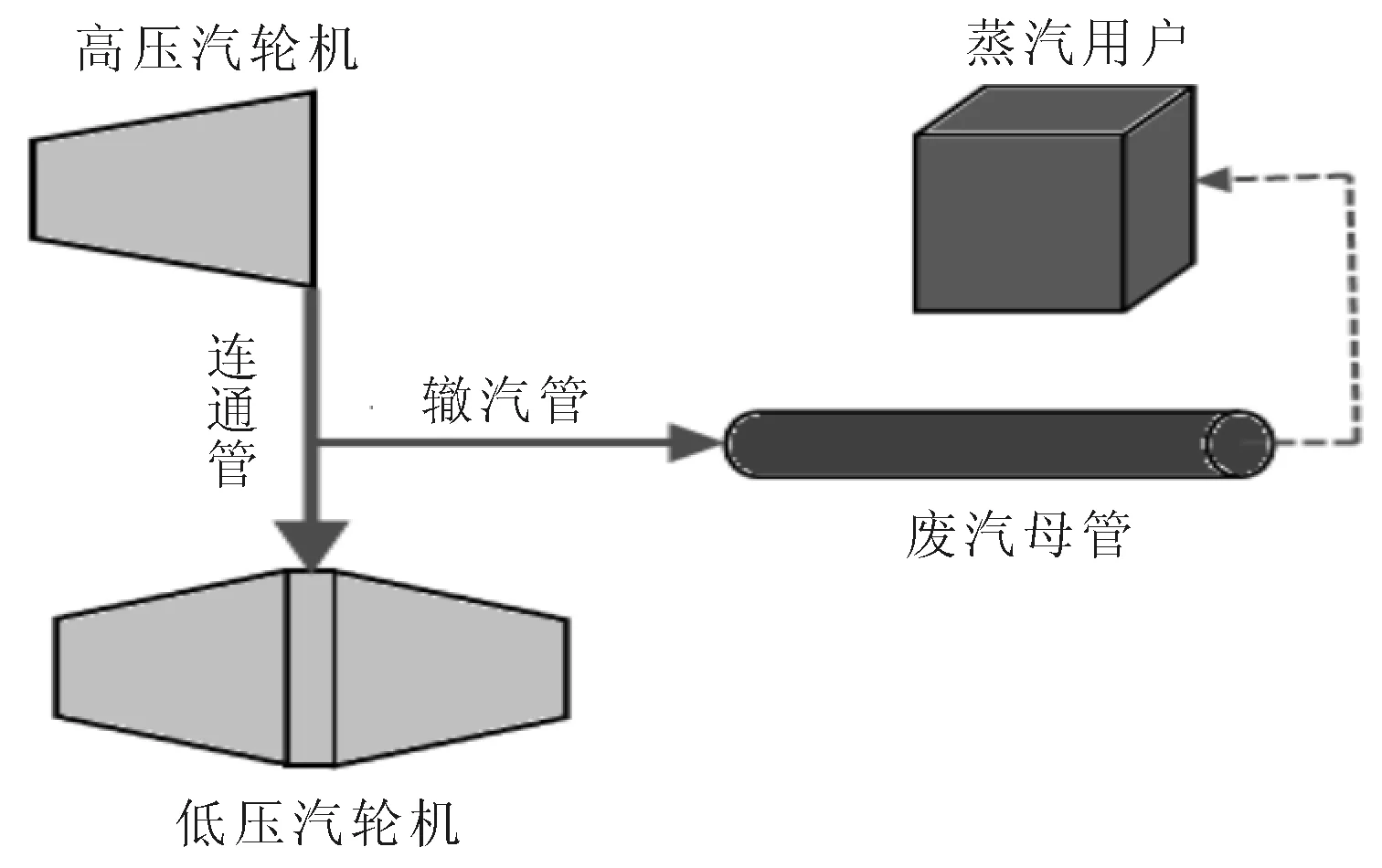

图1所示为主汽轮机撤汽系统结构原理图。

图1 撤汽系统结构原理示意

该撤汽系统装置由高压汽轮机、低压汽轮机、废汽母管及其他蒸汽用户组成。高、低压汽轮机的连通管用于将高压汽轮机做完功的具有高品质的蒸汽通入低压汽轮机继续做功,产生推力而推动船舶航行。连通管和废汽母管之间的撤汽管路系统用于抽出部分高压汽轮机做完功的蒸汽,引入废汽母管来补充废汽较高的耗汽量。

基于系统特性分析,主机撤汽技术是在主汽轮机高工况运行时,在不影响主机机动性能基础上,将高低压连通管中高品质的蒸汽抽出,对废汽母管进行补汽。基于设计本质分析,撤汽管路系统是蒸汽动力管网中多型管路图谱,用于合理配置流动阻力,以匹配不同热力系统接口参数。基于运行机理分析,由于主汽轮机汽缸及叶栅结构强度的限制,主机不允许长时间撤汽,因此在规定的撤汽时间范围内,需要合理匹配主汽系统和废汽系统的流量,并准确控制废汽母管中高低参数蒸汽掺混的不可逆热力过程。

2 数学物理模型

由于船舶主汽轮机撤汽过程是很复杂的热工水力演变过程,伴随着流动、传热和热力学参数转换过程。根据实际系统管网配置结构,基于ICEM软件进行撤汽管路物理模型的简化和构建,然后利用CFX12软件的前处理和后处理模块求解质量方程、动量方程、能量方程和湍流方程,采用全隐式耦合算法迭代计算流速与压力的耦合求解过程,最终完成撤汽管路系统数值计算模型的建模、离散与求解。

2.1 物理网格模型

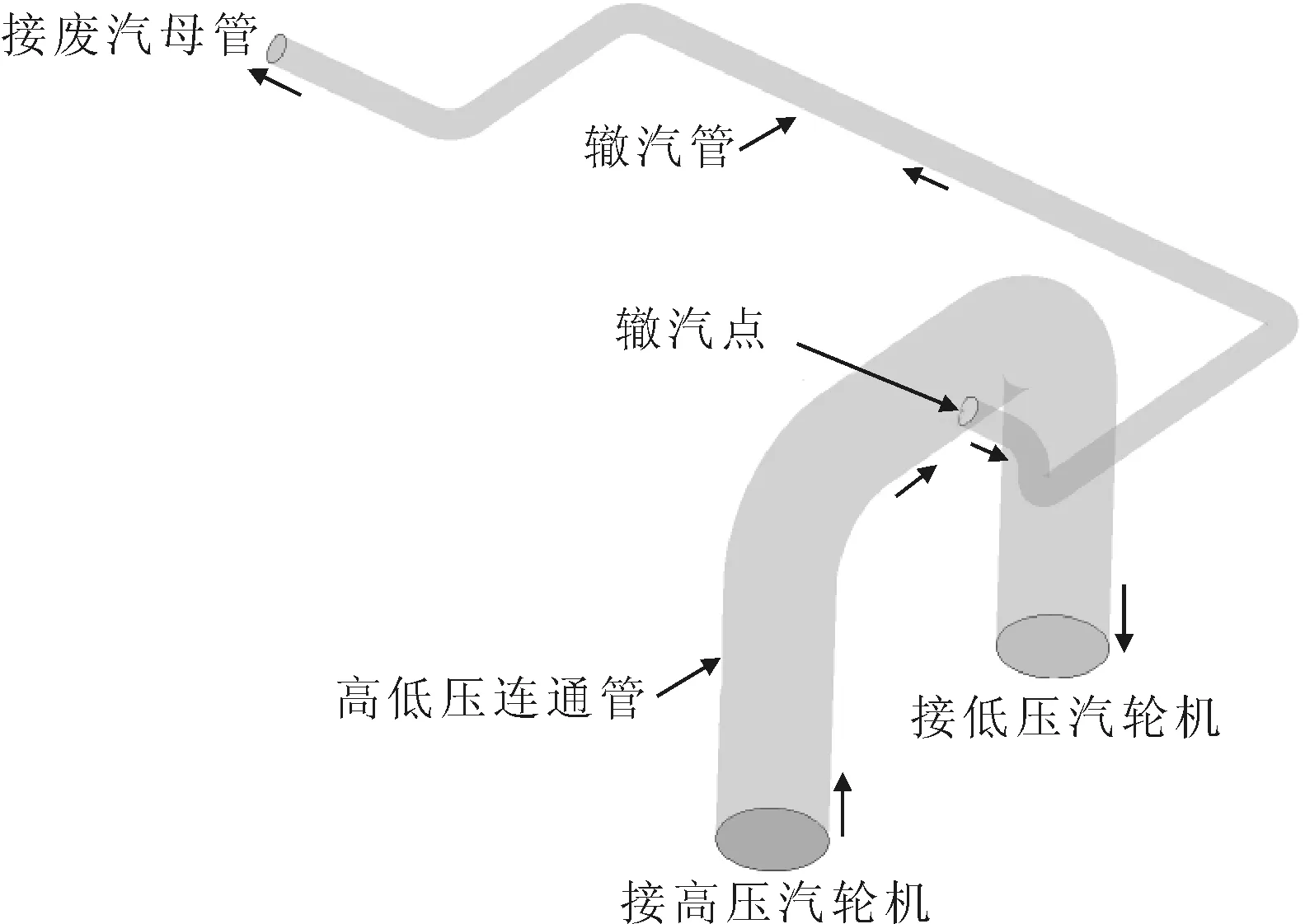

图2给出船舶主汽轮机撤汽系统管路结构图。如图2所示,撤汽系统管路主要由高低压连通管和撤汽管构成,高压汽轮机进口蒸汽分别通过高低压连通管流入低压汽轮机和通过撤汽管进入废汽母管。高低压连通管的长度为4.7 m,管子内径为0.4 m,弯管半径为0.4 m;撤汽管的长度为7.5 m,管子内径为0.11 m,弯管半径为0.11 m。

图2 撤汽管路结构

如图3所示,采用四面体非结构化网格划分方式对管路进行网格处理,采用O网格划分技术对管壁区域添加边界层网格,提高壁面聚集网格点的效率。网格近壁无量纲尺寸Y+为28~37,准确模拟近壁区域湍流结构,规避数值求解的伪扩散。根据不同参数设定和网格疏密程度的计算,最终确定网格模型共包括420 000个网格单元。

图3 网格模型

2.2 数学模型

利用连续性方程、N-S方程和能量方程[9]计算撤汽管路系统的流动与传热规律,采用标准k-ε湍流模型[10]计算撤汽系统湍流脉动规律。其输运方程表达式见参考文献[11]。

2.3 边界条件

根据实际船舶高压汽轮机、低压汽轮机和废汽母管运行参数,设置数值模拟的稳态和动态边界条件:高压汽轮机进口蒸汽压力为0.5 MPa,进口温度为200 ℃,低压汽轮机出口蒸汽压力为0.42 MPa,废汽母管出口蒸汽压力为0.2 MPa,撤汽时间为10 min,蒸汽物性参数的计算标准均来自IAPWS IF97数据库,出口区域流动为充分发展态,管壁处理无滑移边界条件。

3 撤汽性能验证分析

3.1 稳态撤汽性能验证

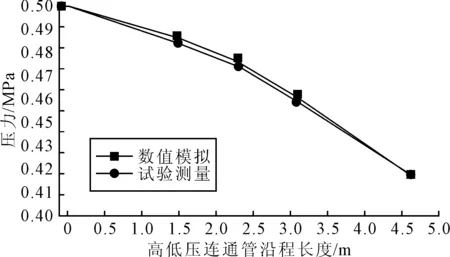

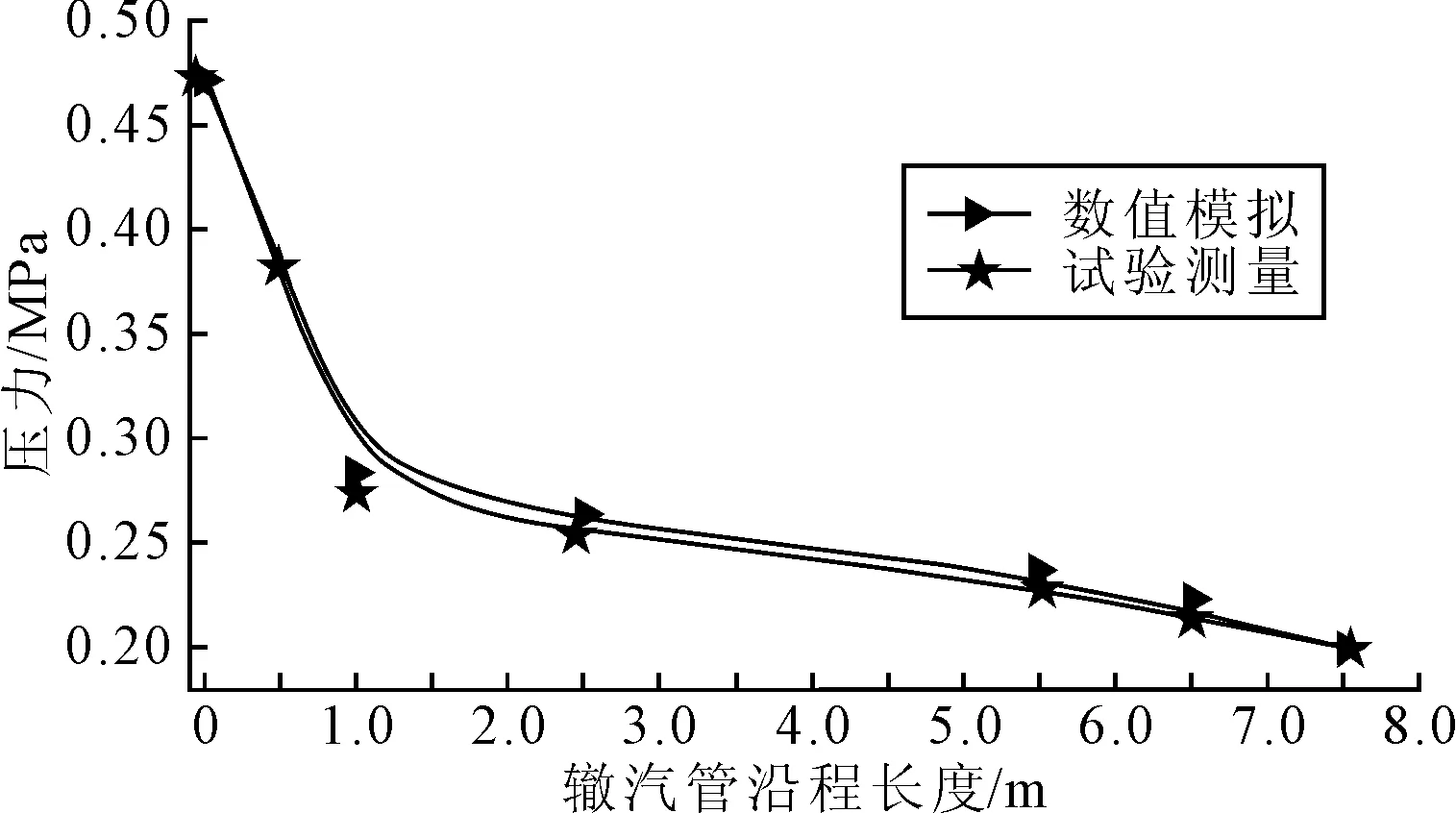

为保证主汽轮机的机动性并提高动力系统热效率,主汽轮机的撤汽系统性能参数应保持在一定范围内,通过设计准确可靠的计算撤汽系统稳态运行参数是非常困难的,但可通过数值模拟进行计算,数值模拟结果见图4和图5。

图4 连通管压力变化

图5 撤汽管压力变化

图4给出了高低压连通管内蒸汽压力变化曲线。由图可见,沿着高低压连通管路的沿程长度方向,过热蒸汽压力逐渐降低。主要是因为在过热蒸汽通过高低压连通管去低压汽轮机做功的过程中,蒸汽流速较高(设计流速在60~80 m/s),促使连通管和过热蒸汽存在的摩擦阻力更大,导致蒸汽压力降低。同时,高低压连通管上设置两个直角弯头,其弯曲半径尺寸约为管路当量直径,使弯曲半径较小,蒸汽流动的局部阻力较大。因此,在摩擦压降和局部流动压降的联合作用下,高低压连通管内过热汽流动压力逐渐下降。从图中还可以看出,数值计算的过热蒸汽压力与试验测量数据吻合较好,进一步验证本文模拟计算的准确性和数值方法的合理性。

图5给出了撤汽管路内蒸汽压力变化规律。由图5可见,在撤汽管路长度小于1.5 m内,撤汽压力呈先快速下降然后沿着撤汽管沿程方向撤汽压力缓慢降低的变化规律。究其原因主要是撤汽管路当量流动直径尺寸为110 mm,小于高低压连通管的直径尺寸(直径为400 mm),导致过热汽流动阻力较大;另外,在主机管路上撤汽点附近的流域(管长小于1.5 m),为避免不同系统管网的干涉,撤汽管路上设置两个相邻较近的直角弯头,增大了撤汽管路的局部流动阻力。基于上述分析可知,撤汽系统管路内流体压力先快速下降再缓慢降低;从图中还可以看出,数值计算的撤汽压力与试验数据基本吻合。另外,在高低压连通管和撤汽管接触的撤汽点附近流域,撤汽压力能快速转化为蒸汽的动能,导致蒸汽冲击流速较高,且撤汽管路流通截面减小,引发过热蒸汽湍流微团混乱,流场脉动剧烈。因此,在撤汽点的局部流域撤汽动能损失量较大。

3.2 动态撤汽性能分析

图6给出了撤汽流量随时间变化的曲线。由图可知,沿着时间的推移,撤汽流量逐渐增大。当撤汽时间等于10 min时,主机撤汽最高流量达到0.36 kg/s。由于主汽轮机汽缸强度的要求,使得主机高工况运行限制在一定允许的时间范围内,同时为合理匹配主机的耗汽量,规定在10 min内主汽轮机组允许最大撤汽流量为0.37 kg/s。通过数值模拟计算的撤汽流量与某船主汽轮机组设计参数的对比可知,主机撤汽流量满足装备性能指标要求。

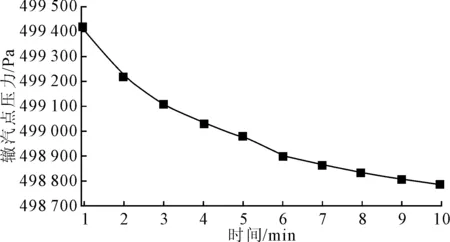

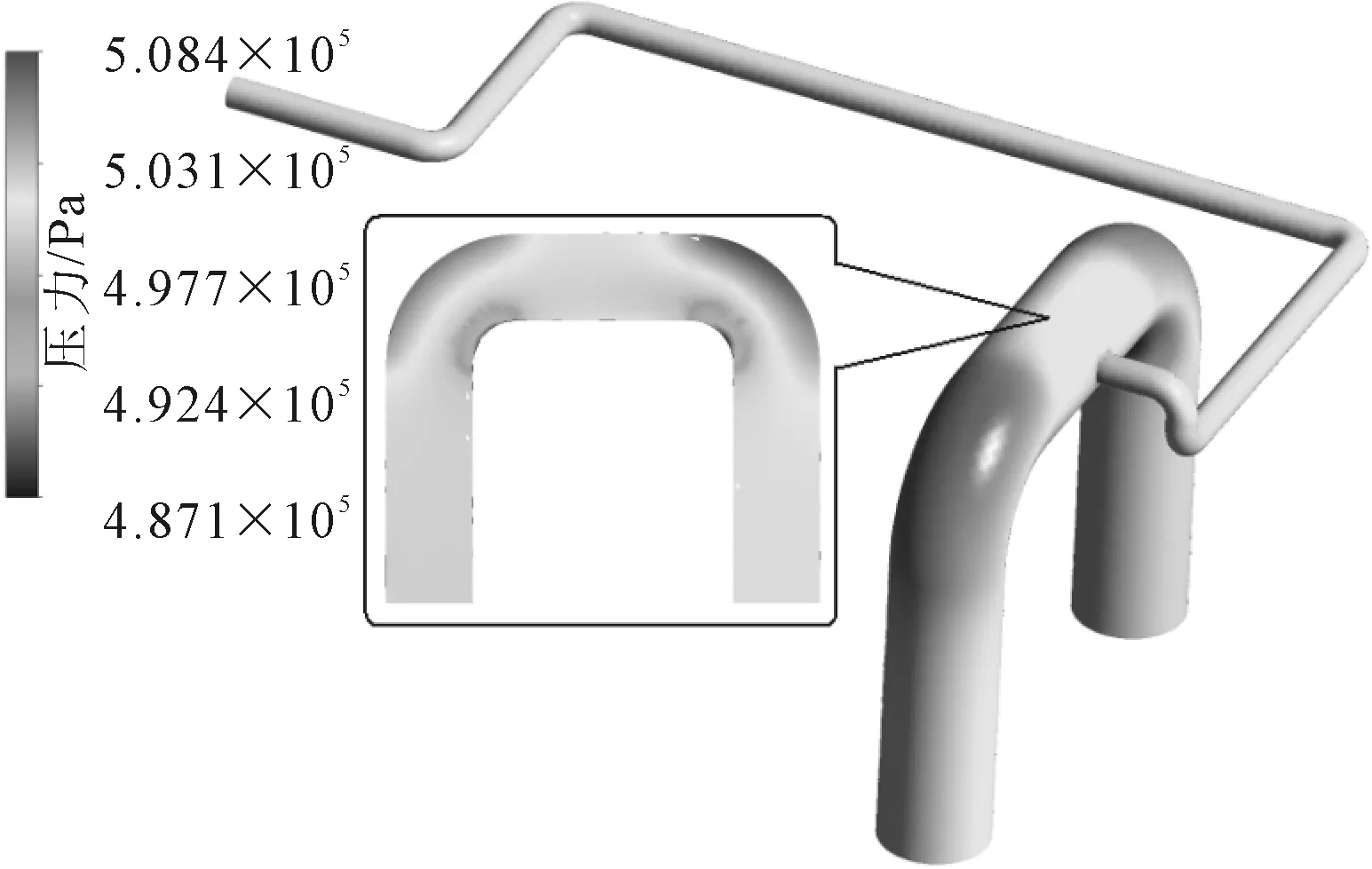

图7给出了撤汽压力随时间变化的曲线。由图可知,由于随着时间的推移,撤汽流量不断增大,流动阻力升高,导致撤汽压力逐渐降低。在10 min的撤汽时间内,高低压连通管和撤汽管连接位置的撤汽点过热蒸汽压降为600 MPa,高低压连通管的压降波动较小,压降数量级远小于低压汽轮机运行的汽力所需参数,对低压汽轮机的动力推进性能影响较小。当撤汽时间达到5 min时,高低压连通管和撤汽管路的局部蒸汽压力分布规律见图8。

图7 撤汽压力变化

图8 t=5 min撤汽压力分布规律

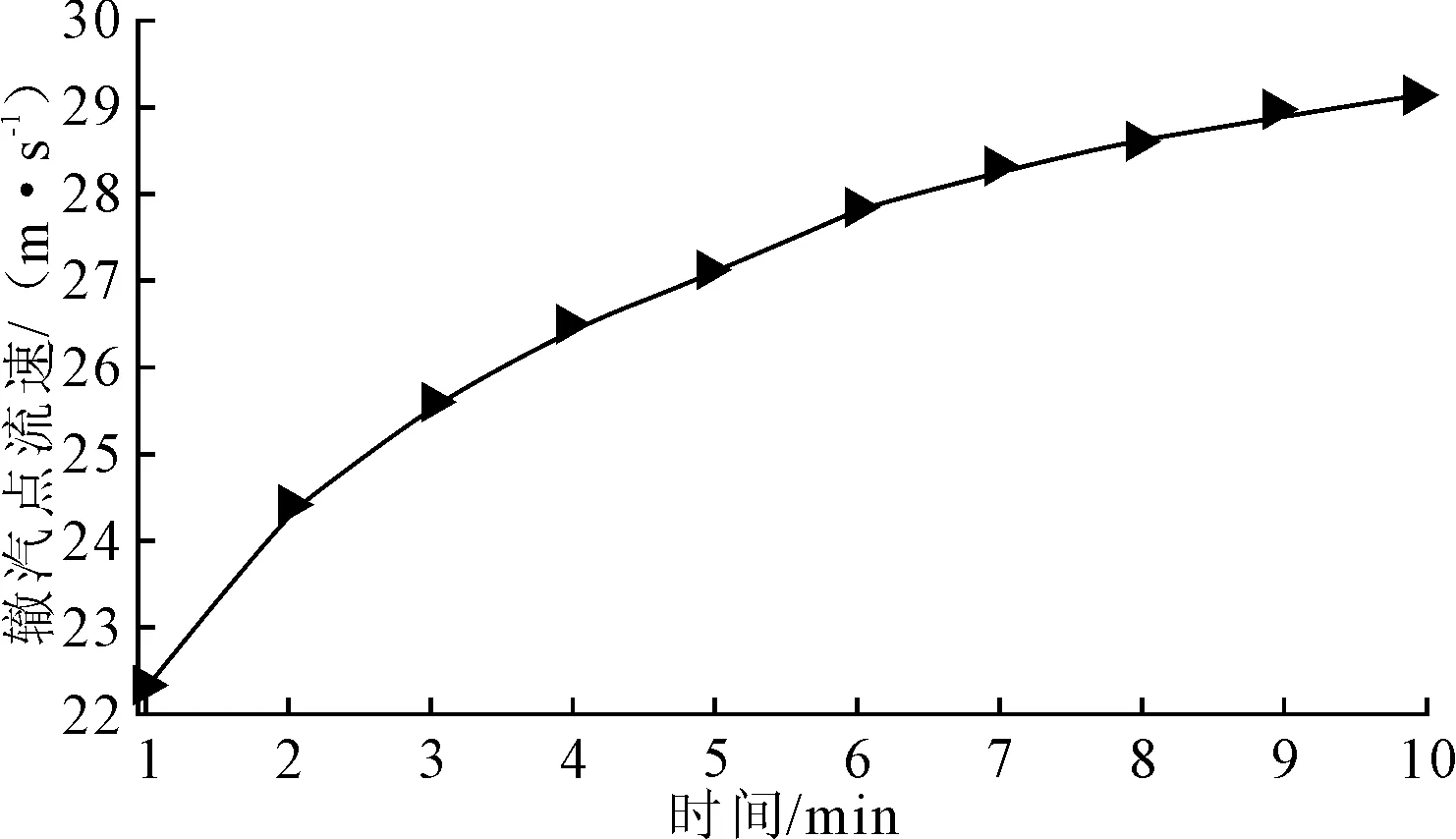

图9示出了撤汽流速随时间变化的曲线。由图9可见,由于撤汽压力随着时间的推移逐渐减小,使得撤汽动压力能增大,进而导致撤汽流速逐渐升高。在10 min的撤汽时间内,蒸汽流速在22~30 m/s的范围之间变化,蒸汽流速升高梯度变化较小,最高流速小于过热蒸汽流速标准设计数值(即60 m/s),促使流体对管路的冲击动量较小,高负荷工况下主汽轮机撤汽不易诱发高强度的流致振动。当撤汽时间达到5 min时,在撤汽点附近区域,撤汽管路上直角弯头结构的影响导致该区域出现小尺寸涡流,增加流体流动的能量耗散损失,易引发撤汽管路的低频脉动。

图9 撤汽流速变化

图10和图11给出了撤汽温度随时间变化的曲线和云图。由图可知,随着时间的推移,由于蒸汽属于可压缩流体,使得大部分蒸汽压力能转化为动力能,同时少部分蒸汽压力能转换为流体的热力学能,导致撤汽温度略有升高。

图10 撤汽温度变化

图11 t=5 min撤汽温度分布云图

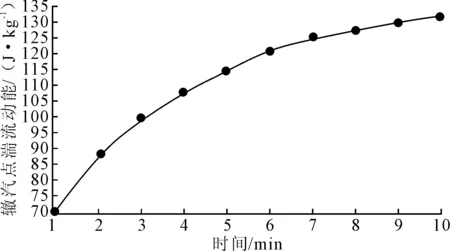

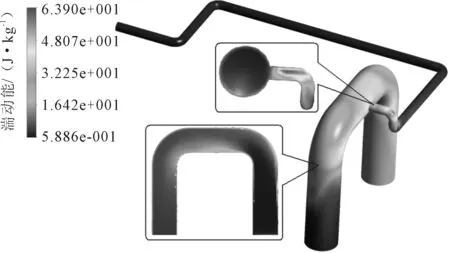

撤汽湍动能随时间变化的曲线见图12。由图可知,随着撤汽时间的推移,由于撤汽流速不断升高,撤汽流速变化梯度逐渐增大,导致湍动能逐渐增大。图13显示了撤汽系统管路湍动能的局部分布规律,在撤汽点附近流域,由于撤汽管对高低压连通管的分流作用,增强了不同尺寸湍流微团的动量转化,诱发该局部区域过热蒸汽产生湍流脉动,导致流体湍流动能较大。

图12 撤汽点湍动能变化

图13 t=5 min撤汽湍动能分布云图

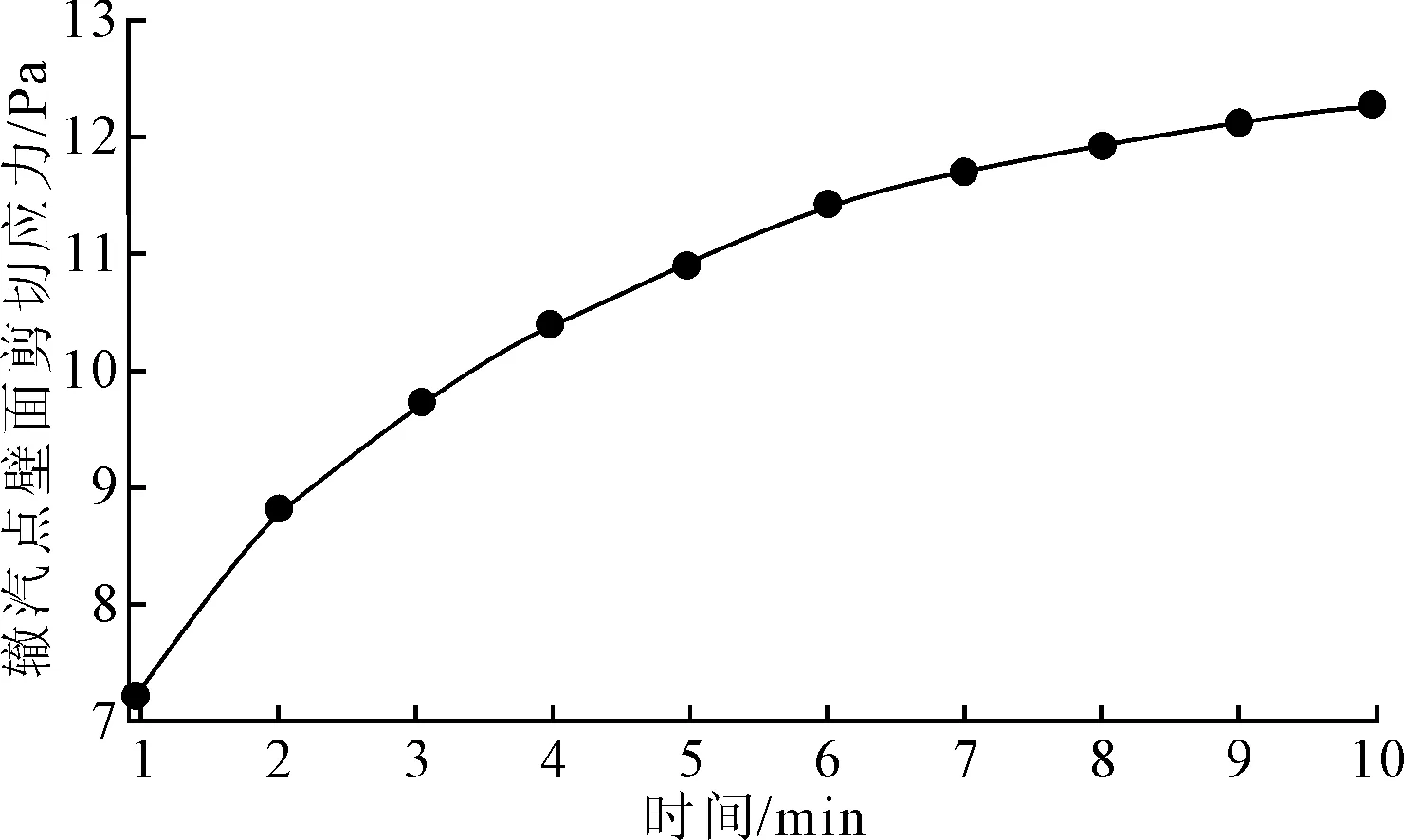

图14给出了撤汽点壁面剪切应力随时间的变化曲线。从图中可以发现,随着撤汽时间的推移,撤汽点区域管路的壁面剪切应力逐渐增大,主要是由于撤汽管路的局部流速不断升高,流场结构愈加混沌,湍流脉动更剧烈,导致撤汽点壁面剪切应力增大。因此,应适当提升撤汽管路材质的硬度和强度。

图14 撤汽点壁面剪切应力变化

4 结束语

本研究引入实际热力系统设计参数作为计算边界条件,基于主机撤汽性能的动态计算研究,得到撤汽时间、撤汽压力和撤汽流量等关键性能参数的动态变化特性,主要结论为随着撤汽时间的推移,撤汽压力不断降低,最大压降约为600 Pa,撤汽流速逐渐增大,撤汽温度略有升高,撤汽湍动能和壁面剪切应力快速升高;在主机撤汽10 min内,撤汽流量不断升高,最大达到0.36 kg/s,满足设备性能指标要求。计算结果与试验数据基本吻合。

主机的撤汽性能极其影响汽轮机组的做功能力,鉴于实际汽轮机的组成结构和运行特性极其复杂,本研究在忽略汽轮机模型的假设条件下,通过边界条件简化方法数值模拟得到汽轮机的撤汽特性。后续将在某大型试验中进一步摸索不同工况下主汽轮机撤汽动态性能。同时,基于该数值模拟研究结果优化实际主机撤汽运行方案,以充分平衡并匹配主汽轮机组的热效率与热力系统的汽水循环特性。

[1] 冯永明,王银燕,张国磊,等.调整涡轮通流特性提高

增压机组与增压锅炉热力匹配性能[J].中国舰船研究,2011,6(4):83-91.

[2] 吴英友,赵 耀,陈 炯.汽轮给水泵机组振动频率特性分析[J].中国舰船研究,2006(5/6):90-93.

[3] 李 章,张 宁,刘祥源.舰用增压锅炉装置[M].北京:海潮出版社,2000.

[4] 姚熊亮,冯麟涵,张阿漫.不同工作状态下增压锅炉的抗冲击特性分析[J].中国舰船研究,2008,3(4):26-32.

[5] SHI X P,WANG Z C.Simulation study of a new method to synchronously control rotate speed and power of a steam turbine [J].Journal of System Simulation,2003,15(6):823-825,840.

[6] 朱 泳,金家善,刘东东.蒸汽动力舰船回汽制动机理与建模仿真[J].中南大学学报自然科学版,2013,44(7):1-4.

[7] 郭绍静,杨志国.舰用主汽轮机汽缸动刚度分析研究[J].中国舰船研究,2009,4(6):21-25.

[8] 张永生,马运义.基于PID的船用汽轮机功频控制系统[J].中国舰船研究,2011,6(4):89-91.

[9] SUN SBaozhi ,YANG Yuanlong .Numerically investigating the influence of tube support plates on thermal-hydraulic characteristics in a steam generator[J].Applied Thermal Engineering,2013,51:611-622.

[10] VLADIMIR D S,BLAZENKA M.Dynamics of steam accumulation[J].Applied Thermal Engineering,2012,37:73-79.

[11] 王秋颖.船用蒸汽管道系统振动及抗冲击特性有限元仿真分析[J].船海工程,2007,36(5):69-72.

Study on Evacuated-steam Performance of the Evacuated-Steam Pipeline of Ship's Main Steam Turbine

YANG Yuan-long

(China Ship Development and Design Center, Wuhan 430064, China)

In order to improve maneuverability of the main steam turbine and steam/water circulated characteristics for thermodynamic system, its evacuated-steam performance is researched. The evacuated-steam pipeline of some steam turbine is taken as the prototype, the operating mechanism is analyzed based on the design experience for ship steam power system. The steady characteristics of pressure and velocity field for evacuated-steam pipeline are calculated by method of CFD simulation. The numerical results show that the evacuated-steam velocity increases gradually, temperature rises slightly, the turbulence kinetic energy and wall shear increases rapidly, and the mass-flow increased gradually, which could satisfy demand for equipment performance indicator. These could provide technical support for optimizing ship steam power system.

main steam turbine; evacuated-steam performance; spent steam system; CFD

10.3963/j.issn.1671-7953.2015.06.017

2015-07-06

国家自然科学基金(51309063)

杨元龙(1986-),男,硕士,工程师

U664.5

A

1671-7953(2015)06-0073-04

修回日期:2015-08-03

研究方向:舰船蒸汽动力系统设计及性能仿真

E-mail: long31609@163.com