金属固化补偿粘接技术在机械修理中的应用

2015-05-07赵汉忠

赵汉忠

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

0 引言

金属切削机床的磨损种类可分为:运行周期磨损(正常磨损)、缺少冷却或润滑油磨损、异物吃入研伤磨损、超载磨损等。

对于传动机构的磨损,传统的修复方法是用去除材料法:将轴类零件(如传动轴)加工至规则的几何形状,根据修复后轴类零件的公称尺寸,按公差要求重新加工孔类件(如滑动轴承、轴用齿轮)。对于支撑滑动机构(如立车工作台)是用去除材料法:恢复支撑部件(下工作台)几何精度,通过运用镶装补偿技术,在滑动部件上镶装青铜板、铸铁板或塑料板来补偿尺寸链。

用传统的方法对传动机械进行修复,必须将被修复件置于机床上进行多次加工,有的还需整体更换(如滑动轴承)或手工刮削(如立车上工作台)来恢复精度,修复时间长、成本高,而且还受被修复部件尺寸,加工设备和场地的限制,如大型立车的下工作台存在磨损和研伤,由于本身形状不规则,且尺寸过大,传统的修复方法难以对其修复。采用金属固化补偿粘接技术,可有效避免修复过程中的多次加工、难以加工等问题,只需将流体金属填充在相对滑动的部件之间,待其固化即可。

目前市场上已经有多种固化金属填充粘接材料,如贝尔佐纳 1000-4000系列产品(BELZONA1000-4000),可赛新金属修补、耐磨、减磨及定位灌封等系列产品(TS3XX系列)。无论哪种固化金属填充粘接材料,都是利用流体力学原理,依靠外力压缩流动填充的,通过内部添加一些石墨、特殊合金颗粒、聚合物来达到本身的光滑细腻性。在应用过程中,填充空间的立体定位才是修复质量的保障,所以填充前的测量、固定、填充空间的封闭才是应用此项修复工艺的关键。

1 可行性分析

1.1 轴类传动零部件修复

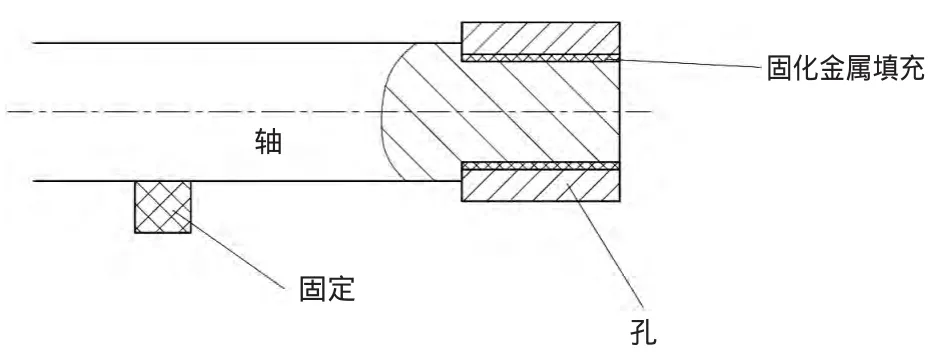

轴类传动零部件磨损后,传统需要恢复的是公称几何精度,表面粗糙度和相关部件间配和精度。采用金属固化补偿粘接技术只需将磨损的轴径修成规则的几何形状(无需考虑公称尺寸及公差),并把修复后轴径和相对应的孔清洗干净,孔中涂抹均匀脱模剂,磨损轴径固定在孔中的相应位置上(如图1),将固化金属注入轴径和孔径之间,待其固化即可。孔和轴径的位置要通过测量来确定,配合公差通过选用不同型号脱模剂的厚度确定(不同型号都对应相应的厚度),这将是修复后保证精度的关键。

图1 轴径修复

孔径磨损也可依照此法修复,只是要将孔恢复规则几何形状的孔(同样无需考虑公称尺寸和公差)的位置固定(如图2),制作与之相配合的工具(假轴),将脱模剂涂抹于工具(假轴)上。将固化金属注入工具(假轴)的轴径和孔径之间,待其固化即可。

图2 孔径修复

1.2 支撑部件修复

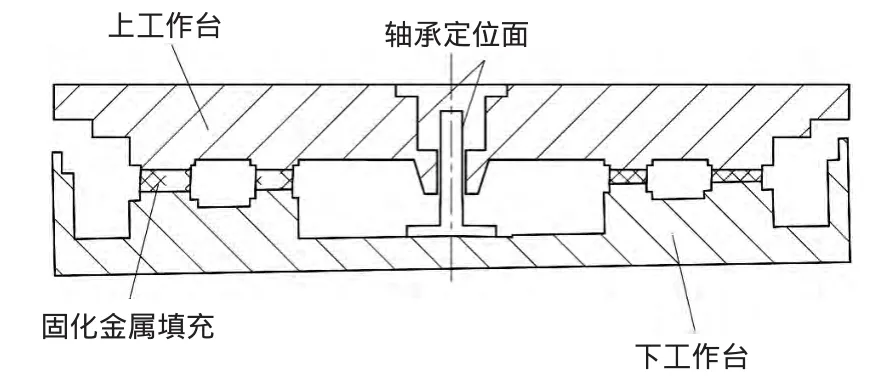

以12.5 m立车工作台为例,常规的修复要加工上、下工作台,并在下工作台上加装镶板,最后通过上下工作台合研、刮削来完成。直径达12.5 m的工作台,重有上百吨,吊装、翻转、运输的难度很大,而且加工后还存在运输颠簸再次产生变形的问题,此时就算能安装,工作台精度也未必能达到要求。若采用金属固化补偿粘接技术,只需将上工作台导轨加工并符合要求,下工作台安装轴承的轴径中心线调整至与两个立柱导轨平行,下工作台圆环导轨与轴承定位轴径不垂直也可直接修复,只需将上导轨与下导轨间的填充若干定位垫补偿至水平(如图3),将下工作台导轨及定位垫清洗干净,将固化金属置于下工作台导轨上,将上工作台按工作位置固定在下工作台上(如图 3)48 h,固化即可。

图3 立车工作台导轨补偿粘接

1.3 局部损坏件修复

对于局部损坏的轴、液压阀杆、轴承座、滑动轴承及局部研伤的导轨,只需将损伤部位清洗干净,将固化金属填充于凹处,固化,即可进行永久性修复,不必对损伤部位进行机械加工,手工刮平即可。

1.4 粗糙度保障

流体固化金属是采用硅钢合金与石墨及高分子聚合物、低分子聚合物混合而成,固化后具有较小的粗糙度(可达到磨削后的效果),且具有抗酸碱性,对润滑油及常见的化学用品具有较好的抗腐蚀性,固化后材料具有自润滑性和微孔性(可吃入较小尖锐物而不伤导轨),更可机械加工,完全可以满足粗糙度要求。

2 经济性分析

大凡机械零部件传动,无论是哪类轴孔配合零部件磨损,修复时都要将其中的一件(孔和轴)加工至规则几何尺寸,再更换与之相配合的另一件,使其符合配合要求。采用金属固化补偿粘接技术,只需将孔类件或轴类件二者中的一件加工至规则几何尺寸,加入脱模剂后将固化金属注入待其固化即可。不必制作新的零部件,可节约材料成本和加工成本。

对于支撑滑动机构,在补偿磨损镶装前,必须机械加工出规则几何形状,并有镶装、把合等工艺要求,镶装后(由于镶装板、块等有接缝不平、不直等缺陷)将对其滑动面再次进行机械加工。一些精度较高的机床在镶板镶装进行机械加工后,还必须经过人工合研、刮削来达到精度要求,所需的机加、人工费用高,修理周期长。

金属固化补偿粘接技术应用在机械修理中,是一种减少修理成本,缩短修理周期的好方法。