新型板式链自动装配机的设计与研制

2015-05-07左炜旸韩继光

左炜旸,韩继光

(江苏师范大学机电工程学院,江苏徐州 221116)

链条是由若干组件(元件)以铰链的形式串接起来的挠性件,按不同的用途和功能区分为传动链、输送链、曳引链和专用特种链4种。链条作为国民经济中不可或缺的重要机械基础件产品,广泛应用于各行各业,日常生活中处处可见链条的存在[1]。正因为其有如此广泛的应用,所以针对链条加工制造的研究也越来越引起人们的重视。我国链条行业虽起步较晚,但发展很快,不过与发达国家相比,我国的链条制造技术仍显落后,其中链条生产设备水平的差距尤为明显[2]。我国传统的链条装配方式先后经历了手工装配、专用模具装配、成条装配的发展历程,通常在装配后再进行预拉跑合。20世纪70年代开始,我国在引进吸收国外先进技术经验的基础上,研制了新的生产线,具有液压铆头、跑合预拉、零件漏检和自动拆节等功能[3],不过仍存在可靠性与生产效率不高的缺点。因此对国内一些链条生产厂家现有设备进行改进,以提高链条装配机的可靠性和生产效率,就是一个很好的突破口。

1 链条装配机的发展现状

近几年,国内一些链条生产厂家引进或自主研制了一批技术水平较高的链条装配机,改进了装配工艺,大大提高了链条的装配效率,并且完善了很多功能。图1所示为某公司2009年引进的高速板式链自动装配机。该链条装配专机采用凸轮机构传动,使用继电器和行程开关配合来控制、调节、保护电路,用传统机械控制按钮和指示灯作为操作显示终端,使得专机体积庞大笨重,现代化程度并不高。另外,由于采用了凸轮机构驱动,使得整台设备的柔性较低,一旦凸轮形状确定,若需要进行工序上的改进,几乎是不可能完成的任务。

图1 某公司2009年引进的高速板式链自动装配机

图2 所示机构为送片机构,也称为抱钳。其作用是递送链板到需要装配的工位,等待压头将链板压入销轴。它像一个夹子一样,夹住一定数目的链板,在夹头的下方有一个可以伸缩的小铁片,使被夹住的链板在送到位时保持水平,实际上起到了定位作用,防止由于链板倾斜导致压头挤压时链板迸出造成危险。抱钳和压头的动作都是靠凸轮驱动的。

2 对于现有结构的一些改进

2.1 送片定位机构设计

图2 抱钳

为克服凸轮驱动机构柔性较差的缺点,可以用气缸代替凸轮机构进行驱动,实现送料、移链等动作。通过计算压出力大小,即可确定所选气缸的型号[4]。用PLC配合磁力开关、接近开关取代传统继电器配合行程开关的组合,其中PLC体积小、质量轻,却具有强大的功能、很强的适应性、较高的可靠性和较强的抗干扰能力。其系统的设计、建造工作量小,维护方便,易于改造,可以简化线路,并能提高设备的可靠性和精度[5-6]。

新研制的装配机如果使用气缸驱动,还需针对一些机构进行改进设计,限于篇幅,本文仅以抱钳及定位机构为例(如图3所示)。

图3 新设计的送片、定位机构

其工作过程是:首先,排列好的链板从2处落料,2处挡板的高度可调,从而可以改变每次出片的数量,以适应不同规格链条的装配。然后链板推板1由气缸推杆驱动将链板推出与定位推板4接触,定位推板4由于受到弹簧拉力影响与1配合,紧紧地“抱”住了链板,相当于起到了抱钳的作用,使链板水平到达预定位置,方便压头压下。4的前端呈半圆弧形,这样压头压下时,4还会进一步退让,3是与弹簧相连的螺栓,在安装调试时要根据需要调节松紧。

2.2 运板设计

旧式装配机的运板由凸轮机构驱动,一旦设计定型,再想要改变动作的次序或时间,几乎是不可能的。由于运板的运动轨迹是矩形,根据这一特点设计了新的运板机构,有大小两块运板组成:大运板在下,由气缸驱动,负责纵向运动(移链、复位);小运板在上,由气缸驱动,负责横向运动(夹紧、放松)。具体如图4所示。

图4 新设计的送片、定位机构

2.3 链条装配压入力计算

计算链条装拆力的公式[4]如下:

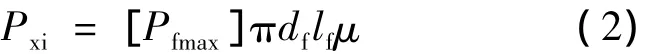

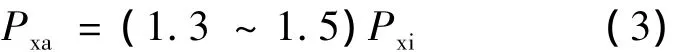

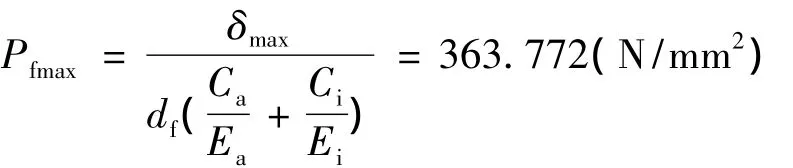

压入力:

压出力:

式中:Pfmax为传递载荷所需的最大结合压强,N/mm2;δmax为最大过盈量,mm;df为结合直径;lf为结合长度;Ca,Ci分别为包容件与被包容件的刚性系数,查表可得;E为弹性模量,MPa,查表可得;μ为纵向过盈的摩擦系数,查表可得。

某公司的AL544型板式链,其链板材料一般为40Mn或40Cr,前者是一种优质碳素结构钢,后者是一种中碳调质钢,销轴的材料一般为30CrMnTi,是一种合金结构钢,通过公式结合查表,即可计算出装配压入力[4]。

首先确定最大过盈量δmax为0.02mm;结合长度lf即链板厚度为2mm;结合直径df即销轴直径为5.08mm;查表时会用到的泊松比 νa,νi均为0.3,其中下角标a代表包容件,νa即为链板材料的泊松比,下角标i代表被包容件,νi即为销轴材料的泊松比;根据直径比可查表得 Ca=1.681,Ci=0.7;链板与销轴材料的弹性模量Ea,Ei查表可知均为200 000~235 000MPa,计算时可取平均值,即220 000MPa。

最大结合压强:

压入力:

压出力:

根据链条的结构形式可知,总的压入力为4倍的单个压入力:

2.4 导轨疲劳强度校核

作用在导轨上的交变应力中,最小应力σmin=0,则应力比,此种应力循环为脉动循环。在应力比保持一定的条件下,疲劳强度条件应满足[7]:

式中:nσ为计算安全系数;nf为设计安全系数;σ-1为材料在对称循环交变应力下的疲劳极限;σm,σa分别为构件危险点处所承受的平均应力和应力幅;Kσ,εσ和β分别为有效应力集中系数、尺寸系数和表面质量系数;Øσ代表材料对于应力循环非对称性的敏感系数,可查相关手册。

导轨的材料为CrWMn,是一种合金工具钢,硬度高,耐磨性好。由于总的压出力为4.18kN,可选输出力为5kN的气液增压缸,导轨实际受压面积近似等于两片链板(底片)面积之和,约为680mm2,则 σa=7.4MPa,σm=3.7MPa,σ-1=0.35σb,其他系数查手册代入,得安全系数如下:

计算结果远大于nf(一般值为1.5~2.5),故完全满足设计需求。

3 结束语

现有的板式链自动装配机,体积相对比较庞大,故障率高。采用成本低、结构简单的气缸代替凸轮驱动机构,并且使用PLC进行开关量逻辑控制,不仅大大增强了设备的柔性,满足多品种产品的生产需要,还提高了设备的可靠性,且便于检修和维护。链条自动装配机的发展趋势应该是操作终端为工业触摸屏与PLC结合,使工人操作起来简单方便;整链装配结束后与后面的设备相连,完成液压铆头、跑合预拉、链板漏检和自动拆节等步骤,实现“一条龙”的生产。

当然,要想实现以上要求,需要改进的地方还有很多,本文只是从送料、定位方面提出了一点改进意见。链条的市场需求越来越大,不仅体现在数量上,更重要的是在质量上具有竞争优势,而要提高产品质量,首先还是要从生产设备上下功夫,提高整个行业的技术水平。

[1] 杨刚.我国链传动行业的发展现状[J].通用机械,2005(9):21-22.

[2] 李健,黄开亮,杨刚.机械工业技术发展史(链条)[M].北京:机械工业出版社,2001.

[3] 杨刚.我国链条行业的技术现状与发展趋势[J].农业机械学报,2007,38(5):187 -189.

[4] 徐灏.机械设计手册:第3分册[M].2版.北京:机械工业出版社,2000:153-159.

[5] 袁向平.简述PLC的特点及发展[J].无线互联科技,2011(7):58-59.

[6] 汪建业,焦志刚,韩政达.PLC在多工位自动装配机中的应用[J].沈阳理工大学学报,2008,27(3):12 -15.

[7] 单辉祖.材料力学[M].北京:高等教育出版社,2004:320-333.