南京纬三路过江通道超大直径泥水盾构始发关键技术研究

2015-05-06鞠义成袁立斌

鞠义成,袁立斌,杨 钊,杨 擎

(1.中交第二航务工程局有限公司工程装备分公司,湖北 武汉 430014;2.中交第二航务工程局有限公司技术中心,湖北 武汉 430040)

0 引言

自世界上第1个直径大于14 m的超大直径盾构隧道工程——日本东京湾海底隧道工程[1]1996年建成至今,国内外已经陆续建成了德国易北河第四隧道、绿色心脏隧道、马德里M30环线隧道、崇明长江隧道、南京纬七路长江隧道、上海上中路隧道、上海军工路隧道等超大型盾构隧道[2-3],目前国内在建的超大直径泥水盾构有南京纬三路长江隧道[4]和钱江隧道[5]等。

国内虽已有大量大直径泥水盾构始发的成功经验,但由于大直径泥水盾构始发技术涉及到工程地质、工作井密封箱体设计、盾构机械性能、洞门外土体加固和泥浆指标配制等,是一个多学科交叉的问题,一个细节上的疏忽就可能引发盾构阶段发生地表沉陷、密封箱体漏浆、突水冒浆、始发反力架失稳和掘进姿态超限等事故[6]。

本文基于南京纬三路过江通道N线工程,论述了始发基座与反力架的设计与施工原则、负环拼装前的各项准备工作、负环拼装与始发建压各项工作的注意事项,并介绍了一种全新的盾构始发洞门密封装置,以期为今后的大直径泥水盾构始发施工提供参考。

1 工程概况

南京市纬三路过江通道位于纬七路过江通道下游5 km、南京长江大桥上游4.5 km处,连接南京主城区与浦口规划新市区中心。过江通道N线全长4 930 m,其中盾构段3 557 m,盾构隧道采用直径为14.93 m的气垫式复合泥水平衡盾构掘进。盾构沿线穿越黏土层、砂土层、卵石层和粉砂岩层,地质条件复杂,隧道底部最大水压为0.74 MPa,是目前世界上技术难度最大的超大直径盾构隧道之一。盾构始发工作井深度为29 m,始发端头覆土厚度仅为9 m。盾构始发段地质剖面图如图1所示。

图1 盾构始发段地质剖面图Fig.1 Geological profile of shield launching section

2 始发流程

始发工艺流程如图2所示。

图2 始发施工工艺流程Fig.2 Technological process of shield launching

3 始发井端头加固

盾构始发前,需对始发井端头土体进行加固,纬三路过江通道盾构始发段位于淤泥质粉质黏土层和粉质黏土夹粉砂层,选用水泥土搅拌桩法进行地层加固。在靠近地连墙区域,选用2排高压旋喷桩代替深轴搅拌桩进行加固。加固区长度为盾构长度的1.1~1.2倍,以防止因地基承载力不足导致的盾构“栽头”现象。加固区的宽度与深度依据经验选择,加固区宽度超过盾构隧道两侧各5 m,深度超过盾构底部5 m[7-8]。

为了防止因水泥搅拌桩下部咬合效果差而引发事故,在地连墙后设置2排冻结管。由于经过水泥土搅拌桩加固,使得土体的含水率减小,因而设置冻结管间距为0.8 m。隧道底部2 m为承压水层,为安全考虑,冻结管深度超过承压水层2 m设置。冻结加固施工的注意事项有:

1)至少在始发前35 d实施冻结,维护冻结时间不得小于5 d。

2)为保证冻土墙与地连墙完全胶结,达到封水效果,第1排冻结孔尽量靠近地连墙。

3)严格控制拱棚部分冻结管长度和倾斜,防止冻结管进入隧道内。

4)检测冻土墙强度和厚度,满足设计要求且与地连墙完全胶结后方可进行地连墙凿除。

始发井端头加固平面图如图3所示。

图3 始发井端头平面加固示意图(单位:mm)Fig.3 Sketch of end reinforcement of launching shaft(mm)

4 始发基座与反力架设计与施工

4.1 始发基座设计与施工

盾构在始发阶段直至盾壳完全进入密封圈之前,盾壳部分(或全部)支撑与始发基座上只能沿直线推进,不能按设计轴线进行曲线掘进。为了确保盾壳完全进入土层阶段盾构偏离设计轴线不超过规范要求(5 cm),需对盾构始发点及始发方向进行调整[9]。

盾构始发点及始发方向的确定方法有切线始发、割线始发和原位始发[10],纬三路过江通道工程盾构始发采用割线始发技术。

始发基座的主要目的是为盾构安装提供平台,并为盾构进洞前提供支撑。本工程始发基座平面图与剖面图如图4所示。始发基座有混凝土结构和钢结构2种[11],本工程选用混凝土结构作为始发基座。

图4 始发基座(单位:mm)Fig.4 Shield launching base(mm)

4.2 反力架设计与施工

反力架主要是为提供满足盾构始发掘进时的反力,盾构千斤顶推力由开挖面前方水土压力、盾构外壳与土体之间的摩擦力、后方台车阻力等组成[12]。

反力架系统由内衬墙、反力架和支撑钢管组成,反力架通过29根支撑钢管与钢负环相连连接。钢管规格为φ 400 mm@25 mm,钢管内灌筑C30混凝土。在反力架对应钢管的位置预埋钢板,连接反力架与钢管支撑。钢负环推出盾尾和反力架钢管完成连接后,在反力架钢管内填充C30混凝土。反力架截面和配筋通过受力验算确定。始发反力架如图5所示。

图5 始发反力架Fig.5 Reaction frame for shield launching

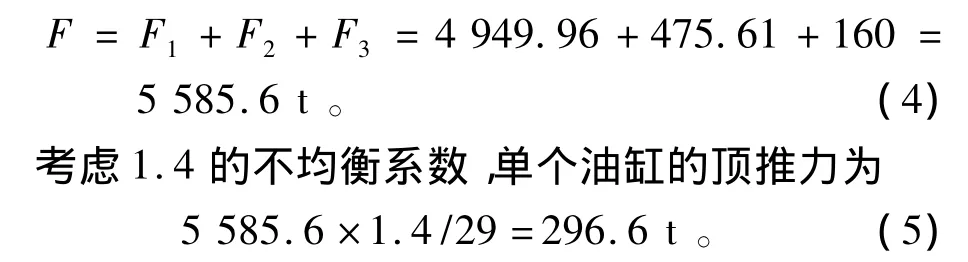

4.3 千斤顶推力确定

荷载计算简图如图6所示。

图6 荷载计算简图Fig.6 Load calculation diagram

4.3.1 工作面泥水压力

式中:F1为工作面泥水压力;D0为盾构开挖直径;qfe1为盾构顶部的主动土压力;qfw1为盾构顶部的水压力;qfe2为盾构底部的主动土压力;qfw2为盾构底部的水压力,水土压力由实测长江水位算出;p3为超压。

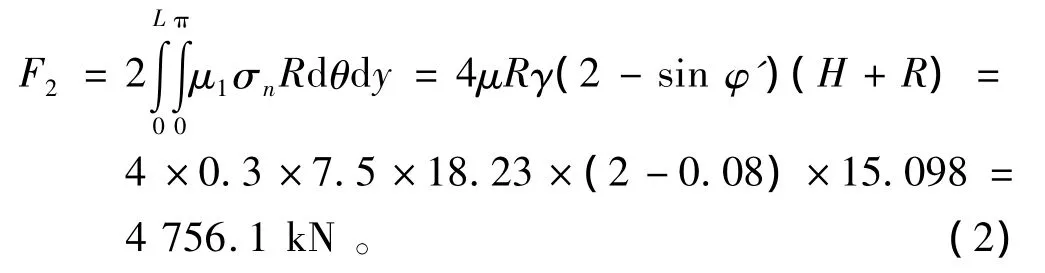

4.3.2 盾构外壳与土的摩擦力

式中:F2为盾构外壳与土的摩擦力;μ1为土体与盾壳之间的摩擦因数,取0.3;σn为盾构与土体之间的接触压应力。

4.3.3 台车牵引力

式中:F3为台车牵引力;μ2为盾构台车轮与台车轨道之间的摩擦因数,取0.1。

4.3.4 千斤顶推力计算

5 负环拼装前准备工作

5.1 洞门密封设计与安装

盾构始发过程中,洞门密封失效是始发施工的重要风险源之一,目前常规的洞门密封2道防水装置如图7所示[13]。为了克服常规洞门密封装置的缺点,对洞门密封装置进行了改进,将后一道帘布橡胶改用为盾尾钢丝刷。采用此种密封装置可以实现通过第1道帘布橡胶板借助翻板的支撑作用,承受大部分的水土压力,实现防止水土涌出的目的;通过第2道钢丝刷,依托其形状可塑性强的优点,实现与盾构壳体或者管片的无缝接触,达到防止渗水的目的,最终达到良好的止水密封效果。改进后的洞门密封装置如图8所示。

图7 常规洞门密封装置Fig.7 Conventional soft eye seal structure in shield launching

图8 改进后的洞门密封装置Fig.8 Improved soft eye seal structure in shield launching

5.2 洞门凿除

洞门凿除分2次进行,第1次进行洞门预凿除,第2次进行洞门完全凿除。第1次洞门凿除安排在冻结交圈,且测温孔的温度达到设计强度之后、洞门密封安装之前进行,洞门凿除顺序为自上至下;第二次洞门凿除安排在盾构进入密封钢环前进行。洞门凿除厚度计算简图如图9所示。

图9 洞门凿除厚度计算简图Fig.9 Calculation diagram of soft eye chiseling thickness for shield launching

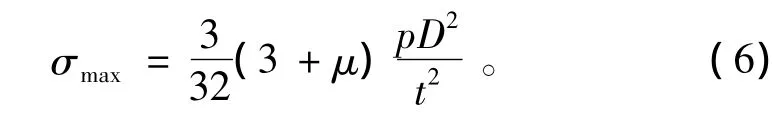

第1次洞门凿除的厚度需确保剩余混凝土厚度能承受冻土传递的水土压力。冻土传递的侧向土压力为梯形荷载,是一个非对称问题,为了使得求解简化,将梯形荷载简化为均布荷载[14]。将凿除后剩余的地连墙简化为圆形薄板,采用弹性力学求得圆板中心的最大拉应力为

式中:D为工作井洞门直径,m;t为剩余地连墙厚度,m;p为作用于地连墙上的冻土压力平均值,Pa;p1为作用于地连墙上的冻土上部土压力,Pa;p2为作用于地连墙下部的冻土压力,Pa;μ为地连墙的泊松比;σmax为地连墙中心的最大拉应力,Pa。

依据材料力学抗拉强度准则

式中:σt为地连墙的抗拉强度,Pa;k为安全系数,取为 1.2。

由式(6)和式(7)可得

取剩余混凝土厚度为0.35 m,第1次凿除混凝土厚度为 0.85 m。

6 负环拼装与始发建压

6.1 -9环与-8环拼装

本工程有10块负环,依次为-9~0环,其中-9环为钢负环,-8~0环为混凝土负环,混凝土负环采用常规的混凝土管片。

本工程采用管片拼装机进行钢负环的拼装。为了保证钢负环拼装时的盾尾间隙,且考虑封顶块拼装时易插入和钢负环在自重作用下的变形,在盾尾管片拼装区域设置倒扣槽钢。当钢管片拼装至3点钟和9点钟方向以上时,为了防止管片在重力作用下发生失稳状况,需采用“L”型挂钩将其挂在盾尾上。

钢负环拼装完成后,采用千斤顶将钢负环后推,然后拼装-8环(-8环的拼装要求同-9环)。-8环拼装完成后,将-8环与-9环一同推出盾尾。当钢负环推出盾尾后,立即在始发基座方钢导轨及钢负环之间垫楔形型钢,防止钢负环在重力作用下下沉,保证钢负环位置姿态。

6.2 负环管片加固

由于负环管片脱出盾尾后,没有土层的约束,因而需对负环管片进行加固。本工程负环管片加固采用以下4种方式:1)在负环管片内弧面和外弧面设置预埋钢板,待负环管片拼装完成后,焊接内弧面钢板,待负环管片脱出盾尾时,焊接外弧面钢板;2)负环管片脱出盾尾后,采用楔形块支撑于负环管片与始发基座之间;3)负环管片脱出盾尾后,采用钢管支撑负环管片腰部;4)所有负环管片脱出盾尾后,负环管片底部与基座之间的空隙采用混凝土填充,连为整体,减小负环在后期荷载作用下的变形。负环管片支撑如图10所示。

6.3 洞门二次凿除

洞门的二次凿除使冻土直接暴露于空气中,洞门的稳定性依靠冻土对加固土体的支撑,风险较大。洞门的二次凿除时机选择在盾构具备推进至密封钢环内条件之后进行,即钢负环与反力架之间采用钢管支撑进行联接后。为了防止突然的塌方或涌砂对人员的伤害,洞门二次凿除时应自下而上凿除。

图10 负环管片加固示意图Fig.10 Sketch of negative ring reinforcement

6.4 始发泥水建压

6.4.1 泥水建压前准备工作

在泥水建压前,需进行的准备工作有:1)在盾构进入密封箱体前,将上部人仓闸门打开;2)利用油脂泵向密封箱体内注满油脂,确保其防水效果;3)防洪排污泵需就位;4)始发井内准备好应急堵漏物资,如棉布、棉纱、沙袋、聚氨酯、盾尾密封油脂等材料。

6.4.2 泥水建压时机

建压时要确保帘布橡胶已全部搭接在切口环之上,防止刀盘旋转时带动帘布橡胶转动而导致帘布橡胶破损。建压时还需保证盾构刀盘与土体之间的间隙在5 cm以上,防止刀盘与冻土接触被冻死。

6.4.3 切口水压设定

始发端头采用水泥搅拌桩地基加固,经过钻孔取芯发现其上部无侧限抗压强度大于6 MPa,下部无侧限抗压强度大于2 MPa,自稳性与防渗性良好。

切口水压计算依据朗肯主动土压力理论,计算时选用水土合算,其计算公式为

式中:p为切口水压值;p土为主动土压力;p附为变动压,一般取20 kPa;h为隧道埋深;K0为主动土压力系数;γ为土的容重。

将地层数据和现场试验数据带入式(9),得到切口压力值为

取切口水压为0.07 MPa。

始发端头经过地基加固,其地层的自稳能力较好,开挖面在较小的泥浆压力作用下即可稳定。在始发阶段,较小的泥水压力也可以减小密封箱体处的渗漏量。由于盾构在始发阶段其底部1.5 m位置为承压水层,如果切口水压设定过小且密封失效,将会发生承压水回窜至工作井,引起承压水层的水土流失,导致工作井被淹以及地表沉陷等事故。因而,切口水压的设定不仅需满足稳定开挖面的要求,而且要防止下部承压水引起的涌水、涌泥现象。

根据承压水压力,得到其切口压力为

式中:γw为水的容重;H为隧道顶的水头。

取切口水压为0.11 MPa。

由式(9)和式(11)可知,选择较大的压力为切口水压力设定值,即泥水建压压力为0.11 MPa。

6.4.4 泥浆配制

在始发端头段掘进,其地层为加固过的水泥土,自稳能力好,渗透性差,穿越加固区后进入黏土层,黏土层自造浆能力较强,因而考虑到地层因素,泥浆的体积质量为1.05 g/cm3左右、黏度为18 s左右即可满足要求。考虑到加固区外为浅覆土的黏土层,且地表有建筑物,为了控制地表沉降,需提高泥水压力,因而,需采用重浆掘进以防止冒浆现象的发生。同时,考虑泥水建压时有可能发生泥浆泄漏现象,为控制泄漏量,向泥浆中添加适量的堵漏剂。泥浆采用膨润土、水和堵漏剂配制,泥浆体积质量为1.07 g/cm3,黏度为22 s,每100 m3浆添加1 t堵漏剂。

7 始发掘进

7.1 冻结管拔除

冻结管拔除分2步进行。当始发建舱完成后进行第1次冻结管拔除,当盾构始发完成后,冻结管全部拔除。第1次拔除仅拔除隧道断面外周冻结管,断面内冻结管部分拔出,形成拱棚。

1)冻结管拔除采用热盐水在冻结器里循环,使冻结管周围冻土融化,然后拔管。

2)采用2个10 t千斤顶进行试拔,拔至0.5 m左右时,用吊车快速拔出冻结管。

3)为了防止融沉过大,冻结孔要保证填充质量,必要时采取注浆充填。

7.2 加固区内推进

1)加固区内盾构推进需控制刀盘扭矩,控制盾构掘进速度小于10 mm/min,保证刀盘对正面加固区土体充分切削。

2)控制泥水仓液位和泥水压力机泥水流量参数。

3)专人关注钢管混凝土支撑和负环受力,如发生支撑变形、管片破碎时,减小推进速度,并进行适当加固。

8 结论与体会

1)端头冷冻加固是在端头搅拌桩及旋喷加固基础上的强化措施,确保了洞门破除的安全。

2)帘布橡胶与盾尾钢丝刷相结合的新型洞门密封装置,第1道帘布橡胶板借助翻板的支撑作用,承受大部分的水土压力,实现防止水土涌出的目的;第2道钢丝刷依托其形状可塑性强的优点,实现与盾构壳体或者管片的无缝接触。2道密封体系形成了良好的密封性能,并顺利地建立泥水压力。

3)洞门凿除时机安排合理,洞门凿除完成后,2 d内完成盾构始发建压,避免了冷冻土体长时间暴露于空气中的安全风险。

4)各项辅助固定与定位措施以及负环管片的加固处理,保证了管片的拼装精度,同时保证了良好的盾构姿态。

通过对南京市纬三路过江通道工程超大直径盾构始发技术的分析,积累了超大直径盾构始发技术经验,可为今后类似工程提供借鉴。

[1] 杨文武.盾构法水下隧道工程技术的发展[J].隧道建设,2009,29(2):145-151.(YANG Wenwu.Development of underwater shield-bored tunnels[J].Tunnel Construction,2009,29(2):145-151.(in Chinese))

[2] 傅德明,周文波.超大直径盾构隧道工程技术的发展[C]//地下交通工程与工程安全:第五届中国国际隧道工程研讨会文集.上海:中国土木工程学会,2011:53-61.(FU Deming,ZHOU Wenbo.Development of TBM tunneling with extra-large cross-section[C]//Underground Transportation Projects and Work Safety:Proceedings of China’s 5th Symposium on Tunneling.Shanghai:China Civil Engineering Socitey,2011:53 -61.(in Chinese))

[3] 张公社.超大直径泥水平衡式盾构始发技术[J].铁道建筑技术,2009(8):57-61.(ZHANG Gongshe.Launching technology of super diameter slurry pressure balance TBM[J].Railway Construction Technology,2009(8):57 -61.(in Chinese))

[4] 赵文政,杨钊.南京纬三路隧道泥水盾构始发建舱技术[J].现代交通技术,2013,10(3):61-63.(ZHAO Wenzheng,YANG Zhao.Technologies for cabin construction for slurry shield launching section in Nanjing Weisan Road tunnel[J].Modern Transportation Technology,2013,10(3):61-63.(in Chinese))

[5] 季斌.高耐久性、超大直径盾构管片混凝土在钱江隧道中的应用[J].隧道建设,2012,32(1):41-45.(JI Bin.Application of high durable concrete for large-diameter segments of Qianjiang tunnel[J].Tunnel Construction,2012,32(1):41-45.(in Chinese))

[6] 黄威然.泥水盾构越江工程施工技术研究[D].天津:天津大学建筑工程学院,2005.(HUANG Weiran.Research on the construction technology of tunneling under river by slurry shield tunnel boring machine[D].Tianjin:School of Civil Engineering,Tianjin University,2005.(in Chinese))

[7] 胡俊.高水压砂性土层地铁大直径盾构始发端头加固方式研究[D].南京:南京林业大学森林资源与环境学院,2012.(HU Jun.Study on the reinforcement methods of subway large-diameter shield launching in the sandy clay with high water pressure[D].Nanjing:College of Forest Resources and Environment,Nanjing Forestry University,2012.(in Chinese))

[8] 王江涛,陈建军.南水北调中线穿黄工程泥水盾构施工技术[M].郑州:黄河水利出版社,2010.(WANG Jiangtao,CHEN Jianjun.On shield construction technology for Yellow River crossing tunnel of middle line of South-North Water Transferring Project[M].Zhengzhou:Yellow River Conservancy Press,2010.(in Chinese))

[9] GB 50446—2008盾构法隧道施工与验收规范[S].北京:中国建筑工业出版社,2008.(GB 50446—2008 Code for construction and acceptance of shield tunneling method[S].Beijing:China Architecture& Building Press,2008.(in Chinese))

[10] 丁海明,刘焱辉,李钟,等.盾构施工小半径曲线始发点及始发方向探讨[J].建筑技术,2009(11):1025-1027.(DING Haiming,LIU Yanhui,LI Zhong,et al.Discussion on small radius curve launching point and launching direction in shield construction[J].Architecture Technology,2009(11):1025-1027.(in Chines))

[11] 曹文宏,中伟强.超大特长盾构法:上海长江隧道工程设计[M].北京:中国建筑工业出版社,2010.(CAO Wenhong,ZHONG Weiqiang.Design of large and extralong shield tunnel:Designing of Shanghai Changjiang tunnel[M].Beijing:Architecture & Building Press,2010.(in Chinese))

[12] 陈馈,洪开荣.盾构施工技术[M].北京:人民交通出版社,2009.(CHEN Kui,HONG Kairong.Construction technologyforshield tunnel[M]. Beijing:China Communications Press,2009.(in Chinese))

[13] 黄学军,翟志国.城市大直径泥水盾构始发关键技术[J].西部探矿工程,2011(4):151-154.(HUANG Xuejun,ZHAI Zhiguo.Key technology for large diameter slurry shield launching in urban area[J].West-China Exploration Engineering,2011(4):151 - 154.(in Chinese))

[14] 江玉生,王春河.盾构始发与到达:端头加固理论研究与工程实践[M].北京:人民交通出版社,2011.(JIANG Yusheng,WANG Chunhe.Shield launching and arrival:End reinforcement of theoretical research and engineering practice[M].Beijing:China Communications Press,2011.(in Chinese))

[15] 张凤祥,朱合华,傅德明.盾构隧道[M].北京:人民交通出版社,2004.(ZHANG Fengxiang,ZHU Hehua,FU Deming.Shield tunneling[M].Beijing:China Communications Press,2004.(in Chinese))