盾构刀具关键技术及其最新发展

2015-05-06陈馈

陈 馈

(盾构及掘进技术国家重点实验室,河南 郑州 450001)

0 引言

盾构刀具是盾构掘进系统的关键部件,在掘进过程中容易损坏,需要经常更换,其使用寿命的长短不仅与刀具制造质量有关,还与地质情况、刀盘结构、刀具配置、掘进参数及维护等因素有关。因此,刀具技术涉及到制造、选择、管理、维护,每一环节对盾构工程施工的安全性、可靠性和经济性都有重要影响,刀具技术的进步对促进盾构的高效与安全施工起着重要作用。前人关于盾构刀具已有较多的研究成果,主要集中于盾构刀具破岩机制、刀具磨损机制及应对措施、刀具材料及制造工艺、刀具布置方法及地质适应性研究等方面。如:宋克志等[1]、夏毅敏等[2]分别对刀具破岩过程、刀具与岩石相互作用机制、最优破岩刀间距等进行了研究;张耘获等[3]、夏晓中[4]分别研究了盾构刀具的动态磨损规律、磨损原因及应对措施等;陈雷[5]、闫洪等[6]对盾构刀具所使用材料的处理工艺进行了分析;张国京[7]对比分析了不同刀具在不同布置方式下的地质适应特性。关于盾构刀具技术已有一定的研究成果,但却不够系统和全面,对刀具所涉及的关键技术范围也未得以明确,本文将盾构刀具关键技术分为结构、材料、制造工艺及磨损检测等方面进行研究,并对各自最新发展现状进行阐述。

1 盾构刀具概述及发展历程

1.1 刀具种类及适应性分析

1)滚压破岩刀具。滚压破岩刀具简称滚刀,主要适用于岩石地层,是指不仅随刀盘中心轴公转,还同时沿刀轴作自转运动的破岩刀具。主要由刀圈、刀体、刀轴、轴承、金属浮动密封环、刀盖及联接螺栓等组成。

滚刀按刀圈外径规格一般分为 12″,15.5″,17″及 19″等系列(如表1所示)。目前国内地铁盾构所用刀具主要为17″;成都地铁盾构使用的18″正滚刀,增加了刀体两端厚度、堆焊了耐磨层,有效增加了滚刀的破岩与耐磨效果,增加了滚刀的使用寿命,减少了换刀次数。

表1 滚刀尺寸系列Table 1 Hob size series

根据刀刃的形状,滚刀可分为齿形滚刀(钢齿和球齿,如图1所示)和盘形滚刀(钢刀圈滚刀和球齿刀圈滚刀,如图2所示)。

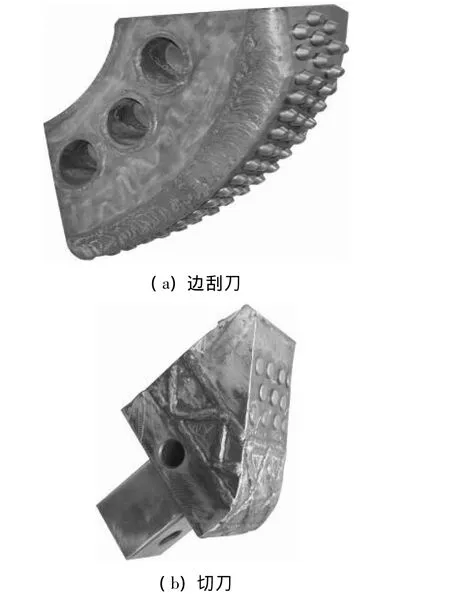

2)切削刀具。切削刀具是指只随刀盘转动而没有自转的刀具,主要适用于软土地层。切削刀具种类繁多,目前盾构常用的切削刀具主要有边刮刀、切刀(如图3所示)、齿刀、先行刀、贝壳刀及鱼尾刀等。

切削型刀具适用于未固结成岩的软土地层和某些全风化或强风化的软岩地层,一般破岩能力在单轴抗压强度20 MPa以下。对于如上海地区、天津、西安、郑州等均一的软土地层,通常只使用切刀、边刮刀类刀具就可以了。

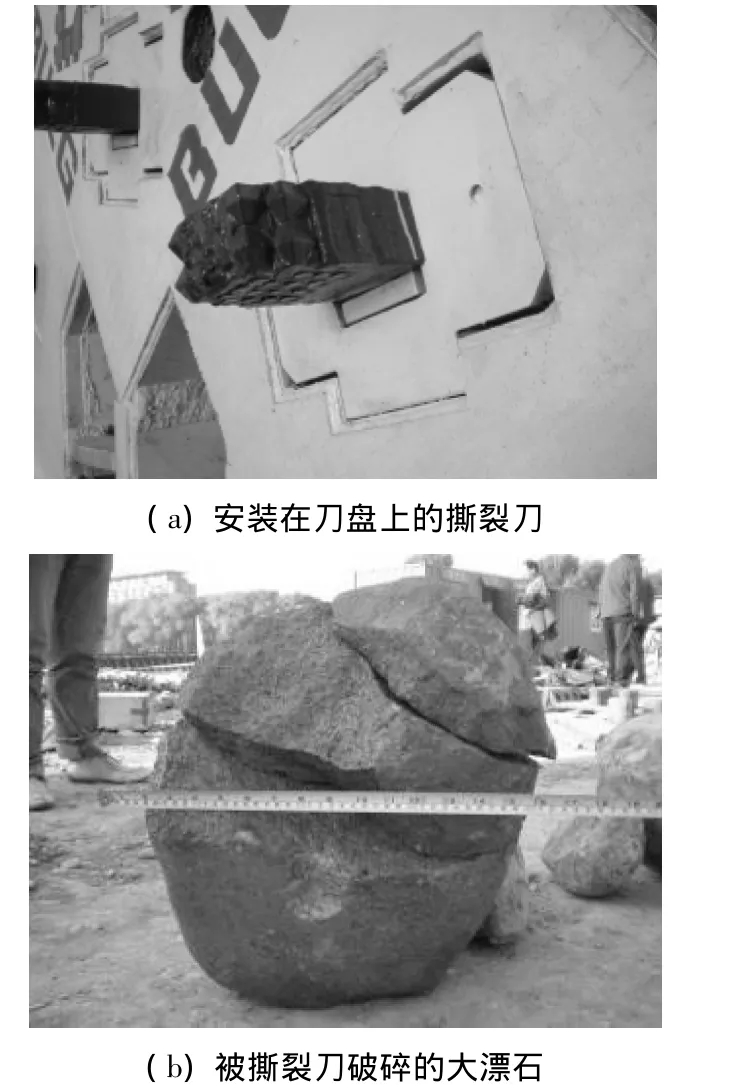

3)冲击破岩刀具。冲击破岩刀具主要指撕裂刀,用于破碎砂卵石。撕裂刀随刀盘高速旋转产生冲击惯性能量,对卵石、砾石和漂石等进行“锤击”破碎(如图4所示)。

图1 齿形滚刀Fig.1 Tooth-shaped hob

图2 盘形滚刀Fig.2 Disc cutter

4)辅助刀具。主要包括周边刮刀、保径刀、超挖刀及仿形刀等。

1.2 刀具性能差异性分析

刀盘可分为3个不同的区域:中心区、正面区及边缘区。其承担的破岩量和刀具的受力特性存在较大的差异,因而刀具的性能也有差别。

1)中心区。中心区空间小,滚刀转弯半径小,滚刀滑动加滚动,承受轴向力大。刀盘中心区域刀具转动的线速度较小,磨损也相对较小。中心刀是鱼尾刀或羊角刀时,高度比其它刀具要高,起到预先疏松土体的作用。

图3 切削刀具Fig.3 Cutting tool

图4 撕裂刀及破岩效果Fig.4 Tearing knife and its rock-breaking effect

2)正面区。该区处于中心区和边缘区之间,工作时刀具正对着掌子面,有一定的转弯半径,是以纯滚动工作,又有足够的布置空间,该区的滚刀称为正滚刀,在掘进中,纯滚动无论是刀具轴承寿命还是刀圈寿命都较高。

3)边缘区。位于刀盘边沿,刀具承担的破岩量大,且受力复杂,还要保证开挖直径,刀圈允许磨损量与正滚刀相比较小,刀间距减小。有时还对刀圈形状和刀体进行特殊处理,做成专用边滚刀。边滚刀寿命一般较低。

1.3 刀具技术国内发展历程

国内刀具技术的发展主要分为初始阶段、引进消化吸收阶段和自主创新阶段。

1)初始阶段。以滚刀研发为主,其主要特点是直径小,一般在400 mm以下;承载能力低,在10 t左右;全部安装在国产盾构上;刀圈材料差异很大;刀具非正常损坏较多,大于50%。

2)引进消化吸收阶段。主要特点是国外施工公司使用国外盾构和刀具在我国施工或国内企业引进国外盾构及刀具施工。国内施工单位、科研院所和刀具制造企业联合对进口刀具进行攻关。

3)自主创新阶段。主要特点是国产或与国外联合制造的盾构大量涌现;盾构施工企业增加,遇到的刀具技术问题增多;刀具研发单位迅速增加;国家863计划、火炬计划、创新基金等大力支持;刀具制造与应用技术明显提高,刀具品种增加。

2 盾构刀具关键技术及最新发展

2.1 刀具结构

1)梯度结构刀圈。刀圈硬度呈梯度分布(如图5所示),刃口硬度高,芯部韧性好,刀圈具备良好的耐磨性能和耐冲击性能,适合全断面硬岩、上软下硬复合岩层和高磨蚀性岩层的掘进。

图5 梯度结构刀圈Fig.5 Cutter ring with gradient structure

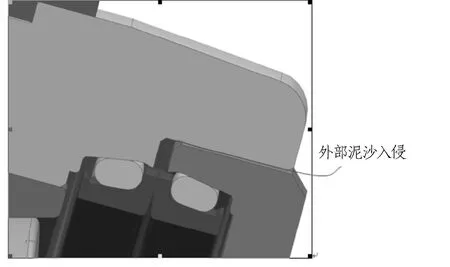

2)新型刀毂结构。刀毂盖住端盖(如图6所示),渣土首先冲击或磨损刀毂,有效保护端盖,避免因端盖变形造成密封过早失效;这种创新型设计,使外部入侵的泥沙路径增加,阻力增加,泥沙对浮动密封的冲击大大降低,从而能够提高浮动密封的可靠程度。

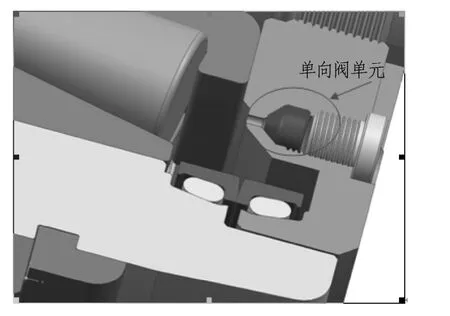

3)内腔带压滚刀。设计有单向阀(如图7所示),以保证滚刀内部带一定压力(初装压力250 kPa),能防止泥浆渗入内腔损毁轴承和密封,使内部润滑更加充分,能有效防止滚刀偏磨。

图6 新型刀毂Fig.6 Novel cutter hub

图7 内腔带压滚刀Fig.7 Hob with cavity pressure

4)滚刀内外压力平衡装置。滚刀内外压力平衡装置(如图8所示)是通过刀轴内孔将外部压力引入滚刀内腔,使外部压力与内腔压力平衡。目前主要应用于泥水盾构。

图8 滚刀内外压力平衡装置Fig.8 Pressure balancing device

2011年,国家科技部将“盾构刀具集成制造技术及其产业化技术”列入“十二五”科技支撑计划,近3年来,盾构国产刀具取得了重大技术突破。主要表现在新研制的滚刀刀圈表面硬度≥60 HRC,心部冲击韧性≥15 J/cm2,滚刀轴承装配精度同轴度达到0.01 mm。新开发的硬质合金齿刀、切刀,刀体采用合金工具钢制造,硬度大于HRC32;耐磨堆焊采用等离子堆焊与保护气体焊接,表面硬度大于HRC62;焊接采用中高频焊机,银钎焊料焊接,破坏性焊接强度检测与超声波无损检测相结合,有效保证了焊接质量。

2.2 刀具材料

2.2.1 新型硬质合金刀圈

国内刀圈材料普遍采用H13钢材作为刀圈的首选材料,并尝试采用莱氏体模具钢作为滚刀圈新材质,利用特殊热处理工艺研制新型刀圈,莱氏体模具钢具有很高的淬透性、淬硬性和红硬性,热处理后可获得较高的耐磨性能。而日本、韩国等采用SKD 11的材料制作刀圈。

针对普通盾构滚刀在开挖全断面硬岩,尤其是地层单轴抗压强度在120 MPa以上的全断面硬岩和上软下硬复合地层时滚刀刀圈材料磨损严重、掘进距离短的问题。株洲钻石钻掘工具有限公司设计了一种新型可锻硬质合金刀圈[8],其性能指标为表面硬度HRC达到60以上,冲击韧性≥15 J/cm2,并且内部非工作区硬度应稍低,形成内软外硬的梯度结构。在这种滚刀刀圈合金钢的成分设计上应全面考虑该合金钢应具有良好的淬透性、淬硬性和良好的回火稳定性。

2.2.2 粗晶颗粒硬质合金

根据资料统计,硬岩及软硬不均对盾构切刀能产生巨大的破坏作用。切削类刀具更换最为频繁的是在硬岩地层、砂卵石地层及含大量漂石的地层,它使得刀具的刃口部位承受很大的冲击荷载,同时刀具在与岩石不断地摩擦,不可避免的产生热量,硬质合金处于不断地升降温循环中,合金表面出现热疲劳裂纹,裂纹不断扩展,最终导致刀具损坏。若在软岩中夹杂有坚硬岩石,刀具在切割硬岩的瞬间受到极大的剪切应力,极易出现断齿现象。盾构刀具切刀失效的主要机理为冲击、冲击疲劳以及热疲劳裂纹。因此,对盾构切削类刀具用硬质合金提出的要求就是:高导热性,低热膨胀系数,以保证最小的热裂纹长大速率,良好的抗疲劳冲击特性。

株洲钻石钻掘工具有限公司针对盾构刀具的工况特点及盾构掘进技术发展的需求,联合株洲硬质合金集团设计开发了ZS01牌号的超粗晶硬质合金。ZS01牌号超粗晶硬质合金具有良好的耐磨性、优良的导热性和低的热膨胀系数,良好的抵御疲劳冲击性能,性能优于其他常规结构盾构刀用硬质合金。

2.2.3 新型耐磨堆焊材料

普通的铸造碳化钨焊条由于WC含量过高导致表面裂纹很多,这样的耐磨层是经受不了外界岩石频繁而又巨大的冲击的,很容易造成堆焊层的剥落。同时,由于堆焊层采用气焊的方式,很容易造成堆焊层气孔的出现,直接表现为堆焊层疏松,影响堆焊层的抗冲击性和耐磨性。

现已有单位根据盾构刀具的使用环境经过反复试验,对焊条的材质和成分进行调整,降低WC含量,增加微量金属含量的同时里面还添加了Nb等元素,形成低摩擦因数的碳化铌硬质项,保证焊后硬度达到HRC63-65。同时由于提高了Ni和V的含量,并添加了Ni这种金属元素,使得堆焊层组织具有更好的韧性,堆焊层裂纹急剧减少,同时与钢基体结合强度更好,刀具不容易发生脱落。另外由于多种元素的加入,提高了焊条的焊接工艺性能,焊接过程中飞溅小、成型好。

2.3 制造工艺

刀具制造的工艺主要包括:钢材冶炼的真空熔炼工艺和电渣重熔工艺、锻造成型的模锻成型工艺、真空热处理工艺、数控加工工艺、真空钎焊和中频钎焊工艺、装配工艺等[9-10]。

2.3.1 熔炼及锻造

刀圈锻造一般有以下几种锻造工艺:1)先铸造成型再模锻,优点是对锻造设备吨位要求低,容易制作;缺点是内部钢材纹理、晶粒、致密度不好,碳化物聚集,造成成品刀圈容易崩裂。2)圆钢先热冲孔再碾环,优点是热锻成型,节约材料;缺点是大部分属于手工操作,锻造时间长,始锻温度和终锻温度掌握不好,废品率高,如果在碾环之前没经过三向锻造,则碳化物不能击碎。国内多数厂家主要采用模锻方式进行刀圈的生产,然后辅助以车加工处理,这样金属流线自然就被打断,从而造成刀圈容易断裂。

为了提高刀圈的抗裂、抗崩性能,采用中频感应真空熔炼炉熔炼,刀圈的锻造工艺可采用辊锻方式,这样可使刀圈毛坯金属流线分布合理。

2.3.2 等温球化退火

根据滚刀使用的工况条件和合金钢材的热处理特点,设计合金的热处理工艺为高温淬火加二次高温回火。高温淬火的目的是保证碳化物充分溶解,获得均匀的奥氏体组织。高温回火能够保证淬火应力的消除,通过析出小的碳化物产生二次硬化,保证材料有高硬度和耐磨性,同时具有一定的韧性。

2.3.3 热处理工艺

刀具热处理一般通过真空炉多用炉进行热处理。但作为破岩的工具,要求刀圈必须具有高的硬度,但高硬度就存在着崩裂的风险。目前已研制出刀圈梯度硬度工艺和设备,通过刀圈的梯度硬度使刀圈刃部硬度高,利于破岩,心部硬度低,增强韧性,不易崩裂。刀圈热处理后,刀圈和刀体配合安装后的内部应力也不可忽视,这是造成刀圈断裂的主要原因之一[11]。

2.4 刀具失效分析及磨损检测技术

2.4.1 刀具失效形式

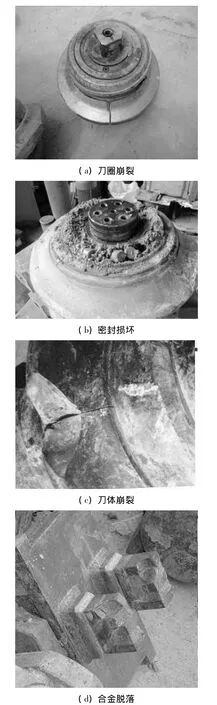

1)滚刀失效形式。滚刀失效的形式主要有正常磨损;偏磨、多边形弦磨(如图9所示),刀圈断裂、挡圈磨损或脱落,滚刀漏油(密封损坏),轮毂磨损,油封座损坏及轴承损坏等。

轴承损坏主要有:破损或滚道划出沟槽,疲劳点蚀,磨损或是轴承保持架破损,滚子损坏及压坑/震蚀等。

图9 滚刀破坏形式Fig.9 Failure types of disc cutter

2)切削刀具失效形式。磨损是导致切刀、先行刀、周边刮刀等切削刀具失效的主要原因,如图10所示。

2.4.2 刀具失效原因分析

1)质量稳定性。受刀具设计、选材、生产设备条件、工艺技术水平、检测手段和组织管理等因素的影响,刀具的质量稳定性有待提高。刀具因其质量问题,在使用中表现为以下形式的非正常失效:刀圈不耐磨、断裂或崩裂,轴承或密封损坏,刀体崩裂或变形,切刀或边刮刀的合金脱落或崩裂(如图11所示)。

2)刀具现场管理。刀具的现场管理是保障盾构安全和高效施工的有效手段之一。在盾构施工过程中,不仅需要合理的刀具配置,而且要从建立刀具档案、制定科学的换刀计划、正确使用刀具及定期检查刀具等方面采取相应的措施,以使得刀具在实际使用过程中达到最优效果。

图10 失效的切削刀具Fig.10 Damaged cutting tools

3)刀具安装形式。盾构与TBM相比,由于盾构刀盘的双向旋转(TBM是单向旋转),刀具在使用过程中,受到的载荷不均,因交变载荷造成疲劳(螺栓连接)失效。

4)受力变化频繁。在软弱地层时,刀具在掘进过程中所受载荷变化为偏置的正弦曲线;上软下硬地层时,刀具在掘进过程中,由于受到隧道底部基岩作用,受到的冲击,动载荷突变。

5)密封失效。浮动金属环密封失效形式:密封的破损、表面熔化、磨损。密封失效原因:装配误差、阻力太大、密封内部压力过低、长期未使用生锈。

2.4.3 刀具磨损检测技术

2.4.3.1 刀具磨损检测技术现状

1)开舱检查。这是最常用、最直接、最可靠的方法,停机后由人工进舱对刀具进行逐个检查。在不稳定地层中,开舱前需首先进行地层加固或带压作业,方可入舱检查。开舱检查虽直接有效,但却存在很高的风险,很可能由于掌子面不稳定而造成地面坍塌等事故。

图11 质量不可靠引起的刀具破坏Fig.11 Cutter damage caused by poor quality

2)磨损感应装置。在刀具内安装液压或电子传感器系统,一旦刀具磨损到一定程度就自动报警或指示。滚刀磨损感应装置则是采用液压油缸从刀盘伸出至滚刀刃尖,通过比较伸出行程与磨损前行程的差值判断滚刀的磨损量[12]。此外还有一些采用液压短路、光纤维短路或超声波等方式来判断滚刀磨损的感应装置。由于感应装置只能在少量刀具上安装,应用范围小,使用效果受到很大限制。

3)通电式刀具磨损检测。在刀具制作时先将电线埋入刀具中,随着盾构的掘进,当刀具磨耗达到限定磨耗量时,通电电线被磨断,于是电路断路,通知外界。该方法简单直接,但不能连续定量检测刀具磨损的进展情况。针对切削类的盾构刀具,可优化设计通电式传感装置,实现连续定量检测磨损量。按间距设置多支通路随刀具磨损,使用单片机控制选通其中支路,通过电量判断其通断,从而得知刀具的磨损量。

2.4.3.2 磨损检测技术发展方向

实时获取刀具的磨损量对研究刀具的磨损规律、刀具寿命预测、刀具设计、刀盘刀具布置优化、刀具消耗量的估计以及施工成本预测等具有重要意义。实时获取刀具的磨损量是发展的趋势,但成本是一个最大的制约因素。具有可行性的磨损检测技术有如下几种:

1)切刀磨损测量。利用超声波传感器进行测量,利用同一个发射接收电路,实现多通道的采集。

2)滚刀磨损测量。利用电涡流传感器进行测量,进行两个方位同时测量,监测滚刀刀圈的磨损及转速。

3)刀具可视化测量。利用摄像头等在盾构停机时进行测量,以减少开舱检查的次数。

3 结论与讨论

论文对盾构刀具关键技术及其最新发展进行了分析与研究,能够为盾构刀具优化设计及盾构施工中的刀具管理提供一定的参考。针对目前国产盾构刀具种类多、品牌多、质量参差不齐、性能差异较大的现状,建议从以下3个方面开展相关研究工作:

1)刀具适应性理论及技术研究。主要侧重于刀盘刀具整体动态破岩机理,刀具寿命预测管理技术,刀具磨损量实时动态检测技术,刀具快速更换技术研究等方面。

2)高效破岩刀具技术研究。开发适用于特殊地质条件的刀具:①极硬岩、高地温、高水压等特殊极端地质;②砂卵石、漂石、孤石等地质条件;③软硬不均地层;④高水压条件下可常压更换的刀具。

3)刀具技术标准化研究。包括:①加强行业管理,规范市场行为,促进刀具系列化和标准化;②统一刀圈内孔与刀体之间的配合公差及内孔处厚度尺寸,制定刀圈耐磨性、抗断裂性等硬性检测标准,推进刀圈的标准化发展;③推进滚刀本体的标准化、轴承及密封标准化;④制定不同地质情况下刀具性能指标及配置方案。

[1] 宋克志,袁大军,王梦恕.盘形滚刀与岩石相互作用研究综述[J].铁道工程学报,2005(6):66-69.(SONG Kezhi,YUAN Dajun,WANG Mengshu.Study review on the interaction between disk cutter and rock[J].Journal of Railway Engineering Society,2005(6):66 -69.(in Chinese))

[2] 夏毅敏,薛静,周喜温.盾构刀具破岩过程及其切削特性[J].中南大学学报:自然科学版,2011(4):954-959.(XIA Yimin,XUE Jing,ZHOU Xiwen.Rock fragmentation process and cutting characteristics on shield cutter[J].Journal of Central South University:Natural Science Edition,2011(4):954 -959.(in Chinese))

[3] 张耘获,乐贵平,苏艺.盾构刀具的磨损及检测措施[J].市政技术,2008(5):417-419.(ZHANG Yunhuo,LE Guiping,SU Yi.The mechanism of cutting wearing of shield and the detection method[J].Municipal Engineering Technology,2008(5):417 -419.(in Chinese))

[4] 夏晓中.盾构刀具异常磨损及改进研究[J].现代交通技术,2010(2):67 -70.(XIA Xiaozhong.Research on abnormal abrasion of TBM tools and improvement[J].Modern Transportation Technology,2010(2):67 -70.(in Chinese))

[5] 陈雷.关于提高盾构刀具性能的研究分析[J].市政技术,2012(5):163 - 166.(CHEN Lei.Analysis of performance improvement of shield machine cutter[J].Municipal Engineering Technology,2012(5):163 -166.(in Chinese))

[6] 闫洪,陈磊,阮先明,等.盾构刀具用5Cr5MoSiV1钢淬火组织[J].金属热处理,2013(6):76 -79.(YAN Hong,CHEN Lei,RUAN Xianming,et al.Quenched microstructure of 5Cr5MoSiV1 steel for shield tools[J].Heat Treatment of Metals,2013(6):76 -79.(in Chinese))

[7] 张国京.北京地区土压式盾构刀具的适应性分析[J].市政技术,2005(1):9-13.(ZHANG Guojing.Adaptable analysis on the cutter of EPB in Beijing area[J].Municipal Engineering Technology,2005(1):9 -13.(in Chinese))

[8] 刘利辉,大波.追求过硬掘进无限:株洲硬质合金集团有限公司盾构刀具产业化纪实[J].中国有色金属,2013(12):58 -59.(LIU Lihui,DA Bo.Development of shield cutter industrialization of Zhuzhou Cemented Carbide Group Co.,Ltd[J].The Chinese Journal of Nonferrous Metals,2013(12):58 -59.(in Chinese))

[9] 邹健.盾构刀具的加工工艺研究[J].金属加工(热加工),2012(4):41 -43.(ZOU Jian.Study on manufacturing technology of shield cutter[J].MW Metal Forming,2012(4):41 -43.(in Chinese))

[10] 温晓妮.盾构机刀具中滚刀的设计及加工工艺[J].煤矿机械,2013(11):127 -128.(WEN Xiaoni.Design and processing technology of shield cutter[J].Coal Mine Machinery,2013(11):127 -128.(in Chinese))

[11] 陈馈.重庆过江隧道盾构刀具磨损与更换[J].建筑机械化,2006(1):56 - 58.(CHEN Kui.Abrasion and replacing of cutting tools of shield machine for across Yangtse river tunnel of Chongqing city[J].Construction Mechanization,2006(1):127 -128.(in Chinese))

[12] 杜佩阳,李月强,方依文.改进型通电式盾构刀具磨损检测装置的设计[J].北京信息科技大学学报:自然科学版,2012(3):30 - 32.(DU Peiyang,LI Yueqiang,FANG Yiwen.Design of improved electrical detection device for shield cutter abrasion[J].Journal of Beijing Information Science&Technology University:Natural Science Edition,2012(3):30 -32.(in Chinese))