一种采煤机组合定位系统及实验研究*

2015-05-06应葆华罗成名

应葆华,李 威,罗成名,杨 海

(中国矿业大学机电工程学院,江苏 徐州 221116)

一种采煤机组合定位系统及实验研究*

应葆华,李 威*,罗成名,杨 海

(中国矿业大学机电工程学院,江苏 徐州 221116)

综采工作面采煤机定位定姿技术,是液压支架跟机自动化和采煤机记忆截割的基础。采用捷联惯导监测采煤机姿态、速度及位置等运动参量,结合无线锚节点与移动节点间几何位置与局域信号对偶映射,建立了捷联惯导与无线传感器网络耦合模型,采用C#+MATLAB+SQL交互式软件构建了采煤机组合定位系统,在采煤机、液压支架和刮板输送机“三机”平台上进行采煤机定位定姿性能研究。实验结果表明:捷联惯导能够有效地对采煤机姿态角度进行监测,但是长航时下采煤机位置存在累计误差,通过无线传感器网络位置对捷联惯导的位置进行周期性校正,组合定位系统下采煤机X和Y轴平均定位误差为0.118 m和0.268 m,能够得到采煤机实时可靠的位置和姿态。

采煤机;位姿检测;误差校正;捷联惯导;无线传感器网络

综采工作面是矿井生产的关键环节之一,其中由采煤机、刮板输送机和液压支架组成的采矿“三机”承担着综采工作面破煤、运煤和支护等任务[1]。要使得矿井生产安全高效,提高煤矿产量,就必须实现采矿三机的自动化运行[2]。三机自动化运行,是煤炭高效安全开采的关键,需要解决设备协同运行等诸多问题,而其中主要技术难题之一就是采煤机在综采工作面的定位[3]。采煤机精确的位置监测是实现采煤机、刮板输送机与液压支架之间三机联动的重要保证,也是采煤机记忆截割技术的基础。

综采工作面采煤机常规定位方法有齿轮计数法[4]、红外对射法[5]以及超声波反射法[6],但是存在累计误差、无法连续监测等缺点。捷联惯性导航系统SINS(Strapdown Inertial Navigation System)在工作时不依赖外界信息,也不向外界辐射能量,不易受到干扰破坏,是一种自主式导航系统,具有数据更新率高、数据全面以及短时定位精度高等优点[7]。但是捷联惯导在长时间运行下由于累计误差导致定位精度严重下降,因此需要寻求外部定位方法对其位置结果进行校正。GPS数据稳定、定位精度高能够很好的对SINS进行校准,但是在煤矿井下由于GPS信号不能到达而无法使用[8]。无线传感器网络WSN(Wireless Sensor Network)作为集分布式、智能化、网络化等特点的定位系统,在短距离定位领域表现出很大的潜力。目前在煤矿巷道中,基于无线传感器网络的人员定位技术是煤矿安全开采技术中的重要组成部分,但是单纯采用无线传感器网络无法提供测量目标的姿态[9-10]。因此,有必要结合SINS与WSN的优缺点,进行SINS/WSN组合定位技术下的采煤机定位定姿研究。

1 组合定位模型

本文主要针对SINS采煤机定位系统定位误差随时间累积的问题,提出了一种利用WSN的SINS补偿校准方法。该方法主要包括三部分,首先,利用SINS实时测量得到的加速度和角速度信息解算出采煤机的位置和姿态信息;其次,根据WSN测量得到的TOA数据解算出采煤机位置信息;最后进行数据融合,在确定时间点上由WSN系统对SINS系统进行实时位置补偿校准,其余时刻直接输出校正后的SINS解算数据。该方法能够很好的补偿采煤机SINS定位漂移误差,定位精度高,稳定性好。

图1 SINS/WSN采煤机组合定位系统框图

1.1 SINS定位解算

捷联惯导系统数字算法以递推迭代的形式表示,即采用系统微分方程组的描述形式,将采煤机过去前一时刻的导航信息和最近时刻的惯性器件的采样值作为输入,通过对微分方程逐次递推计算出当前时刻的导航信息。

采煤机姿态更新的四元数微分方程为[11]

(1)

采煤机速度更新的微分方程为:

(2)

采煤机位置更新微分方程为

(3)

1.2 WSN定位解算

无线传感器网络作为一种分布式定位方法,通过移动节点与其通信范围内锚节点间的无线通信来实时采集无线信号,并进行无线节点信号域与定位子空间域的对偶映射。利用无线测距信号进行位置解算,得到移动节点的位置信息。同时以采煤机沿工作面运动方向为x轴,采空区方向为y轴,液压支架支护高度为z轴,建立综采工作面采煤机坐标系。

锚节点集SNs={SN1,SN2,SN3,…,SNn},其对应节点坐标分别为(xi,yi,zi),(i=1,2,…,n);MN为移动节点坐标(x0,y0,z0);v为采煤机的牵引速度;h为在采煤机链式网络拓扑结构下锚节点与移动节点间的纵向距离;dH为两锚节点的中心间距。

则移动节点与锚节点间的距离可以表示为:

(4)

式写成2范数的形式为:

ri=‖ai-x0‖,i=1,2,…,n

(5)

令移动目标通信范围内有n个锚节点,在采用TOA测距方式测距计算时可得到n个波达时间,分别为t=[t1,t2,…,tn,]T,i=1,2,…,n,而实际测量过程中总是存在一个误差εi。

(6)

(7)

采用最小二乘方法可以得到[12]

X=(ATA)-1ATB

(8)

其中

A=2[x2-x1,y2-y1,z2-z1;…;xn-x1,yn-y1,zn-z1]

X=[x,y,z]T

2 定位系统设计

根据实验室综采工作面“三机”实体设备、SINS系统以及WSN定位系统搭建采煤机组合导航实验平台。如图2所示,平台主要包括采煤机、刮板输送机、液压支架、“三机”控制驱动系统、SINS系统、WSN定位标签、WSN定位传感器以及定位主机。其中,SINS系统和WSN定位标签安装在采煤机机身上,WSN定位传感器固定在液压支架下方。

图2 三机平台上SINS/WSN采煤机组合定位实验

本文采用基于六自由度惯性测量单元的捷联惯导系统,其中惯性测量单元包括三轴陀螺仪和三轴加速度计。陀螺仪和加速度计输出的数据通过无线蓝牙模块传给定位主机,波特率为115 200bit/s。WSN系统由一个移动标签和4个传感器组成,其中4个传感器实时接收移动标签发射的无线信号,并解算出标签与各个传感器间的距离信息,WSN传感器通过网线与路由器连接,将数据上传至局域网中的主机。

C#结合了VB,C++,JAVA等编程语言的优点,能高效的进行界面、网络和数据库等方面的开发,同时具有高效的数据访问和设备操作能力,但是在对数据进行统计分析时没有优势[13]。MATLAB具有强大的矩阵运算能力,可实现数值分析、优化、统计、偏微分方程数值解、信号处理等若干领域的数学计算,但是MATLAB在图形界面开发功能上略显不足,程序的运行速度也不令人满意。因此使用C#和MATLAB混合编程将两者的优势互补,提高系统运行效率。

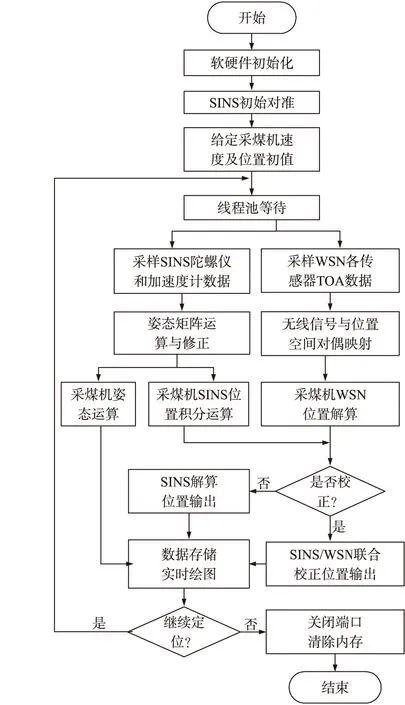

图3 SINS/WSN组合定位系统软件流程图

本文采用C#+MATLAB+SQL的设计思路设计上位机软件,构建一个采煤机位姿实时监测系统,具备数据采集、实时处理、存储和查询的基本功能,能实时监测采煤机的位置及姿态。具体内容包括:

①利用MATLAB设计SINS姿态和位置解算子程序、WSN定位解算子程序,并编译成DLL文件(动态链接库)供主界面调用。

②利用C#设计上位机图形界面,构建数据采集分析系统,实时采集SINS系统及WSN系统输出信息,通过调用MATLAB子程序实时解算采煤机位姿信息,并在Chart控件显示动态曲线图,同时将位姿信息存入SQL数据库中,供查询与分析使用。

3 实验验证

结合采煤机组合定位实验平台,在开机运行状态下采煤机沿刮板输送机来回移动,并调节采煤机摇臂上升下降模拟截割煤壁操作。捷联惯导和无线传感器网络均能对采煤机进行三维定位,但是在本实验的三机定位系统中,由于刮板输送机是布置在平整的地面使得采煤机Z轴坐标固定已知,因此定位实验中只研究采煤机X和Y轴方向的实时位置,而不讨论Z轴的位置变化。

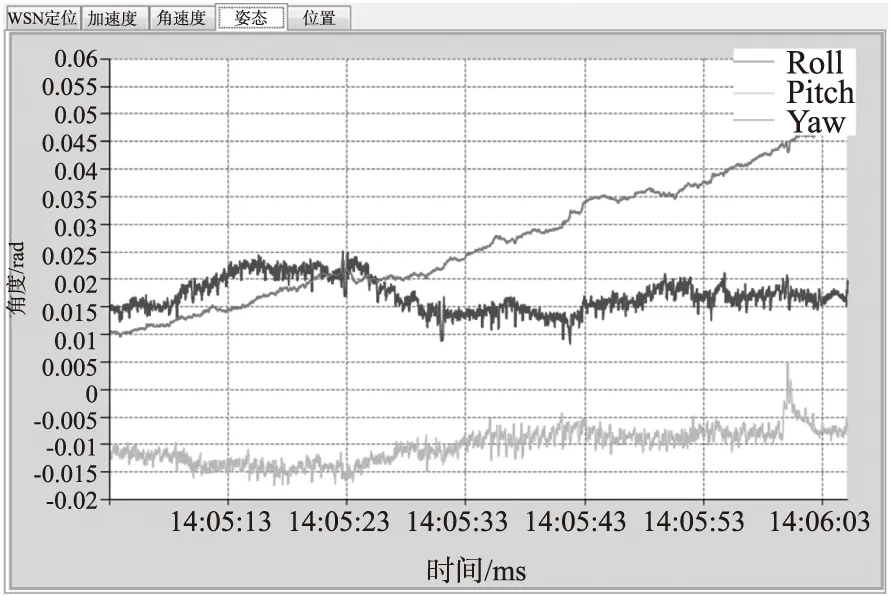

采煤机三维姿态角度动态测试如图4所示。捷联惯导经初始对准,其初始横滚角、俯仰角、偏航角分别为0.015 1rad、-0.011 5rad、0.010 6rad。在采煤机运行过程中,横滚角、俯仰角和偏航角的最大值分别为0.025rad,0.005rad和0.049rad,而其最小值分别为0.008rad,-0.017rad和0.009rad。表1是采煤机在采样点时刻三维姿态角度的测量误差,实验结果表明采煤机横滚角和俯仰角在测量过程中变化较小,但是偏航角则有一定的增加,因此三轴陀螺仪能够对采煤机姿态角度进行有效监测。

图4 捷联惯导下采煤机实时姿态

表1 捷联惯导下采煤机姿态误差 单位:rad

图5所示为采用纯捷联惯导定位时采煤机位置。采煤机在Y轴方向受到了刮板输送机的约束,只沿截割方向的X轴运行。从图5可以看出,随着采煤机长时间运行,捷联惯导对于位置测量具有累计误差。

图6为单纯采用无线传感器网络测量下的采煤机实时位置。由于无线传感器网络是根据移动节点与通信范围内锚节点的无线信号进行位置解算的,因此其为一种分布式定位方法而不具有累计误差。从图中可以看出,在X轴和Y轴方向,无线传感器网络均能对采煤机进行有效的跟踪测量。但是,由于无线传感器网络解算频率的限制,只能输出稀疏的位置值,因此无法对采煤机进行连续实时的定位跟踪。

图5 纯捷联惯导下采煤机实时位置

图6 纯无线传感器网络下采煤机位置

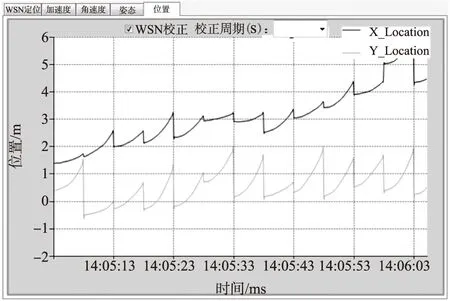

图7 SISN/WSN组合定位下采煤机实时位置

图7为SINS/WSN组合定位下采煤机实时位置,定位校正周期为5s,即每隔5s利用无线传感器网络解算的位置结果对捷联惯导下的位置进行校正。从图7中可以看出,采用捷联惯导和无线传感器网络进行组合,不仅能有效解决了捷联惯导长时间测量下的位置累计误差,同时弥补了无线传感器网络无法进行实时测量的缺陷,从而形成优势互补与劣势互堵,提高了采煤机组合定位系统的精度和稳定性。

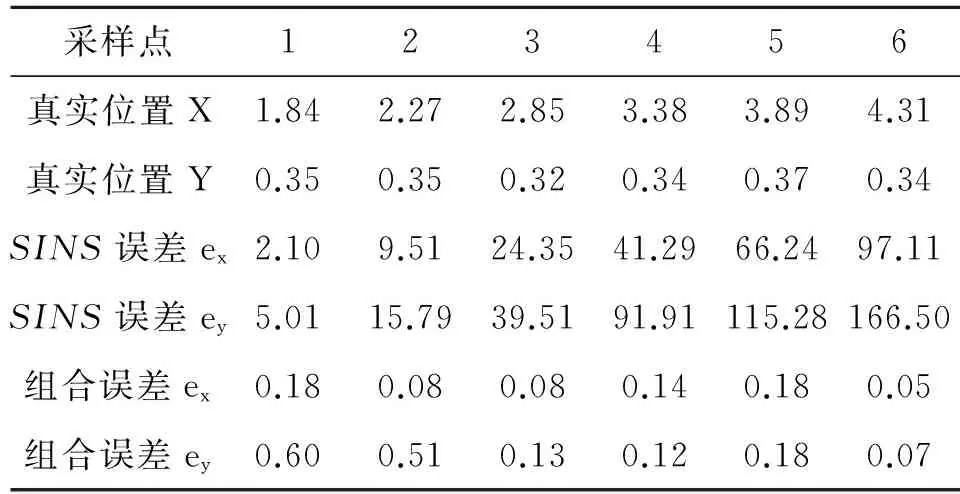

表2为不同定位方法下采煤机位置误差,纯SINS下采煤机X和Y轴平均位置误差为40.1m和72.3m,运行到第6个采样点时X和Y轴累计误差高达97.11m和166.50m;而组合定位系统下采煤机X和Y轴平均定位误差为0.118m和0.268m,不仅消除了纯SINS下的累计误差,而且有效提高了采煤机在X轴和Y轴的定位精度。

表2 不同定位方法下采煤机位置误差(单位:m)

4 结论

捷联惯导长航时运行下其位置输出具有累积误差,而无线传感器网络无法提供采煤机姿态信息,因此提出了一种SINS/WSN下采煤机组合定位定姿方法,通过无线传感器网络位置对捷联惯导的位置进行周期性校正。实验结果表明:单纯采用捷联惯导系统能够获得采煤机的实时三维姿态和位置数据,但是其位置随着时间而发生严重漂移;其次,单纯采用无线传感器网络能够对采煤机进行有效的位置跟踪,但是其无法获得采煤机三维姿态值以及连续的位置;最后,采用SINS/WSN组合定位,能够对采煤机进行位姿同步跟踪。

[1] 孙继平.煤矿物联网特点与关键技术研究[J].煤炭学报,2011,36(1):167-171.

[2]Wang G M,Jiao S L,Cheng G X.Fully Mechanized Coal Mining Technology for Thin Coal Seam Under Complicated Geological Conditions[J].Energy Exploration and Exploitation,2011,29(2):169-177.

[3]方新秋,何杰,张斌,等.无人工作面采煤机自主定位系统[J].西安科技大学学报,2008,28(2):349-353.

[4]夏护国.采煤机位置监测装置的原理与应用[J].矿山机械,2007,35(11):43-45.

[5]许春雨,宋渊,宋建成,等.基于单片机的采煤机红外线位置检测装置开发[J].煤炭学报,2011,36(S1):167-171.

[6]张连昆,谢耀社,周德华,等.基于超声波技术的采煤机位置监测系统[J].煤炭科学技术,2010,38(5):104-106.

[7]Hoflinger F,Muller J,Zhang R,et al.A Wireless Micro Inertial Measurement Unit(IMU)[J].IEEE Transactions on Instrumentation and Measurement,2013,62(9):2583-2595.

[8]Li Y,Efatmaneshnik M,Dempster A G.Attitude Determination by Integration of MEMS Inertial Sensors and GPS for Autonomous Agriculture Applications[J].GPS Solutions,2012,16(1):41-52.

[9]李论,丁恩杰,郝丽娜,等.一种改进的煤矿井下指纹定位匹配算法[J].传感技术学报,2014,27(3):389-393.

[10]崔丽珍,李蕾,员曼曼,等.基于核函数法及粒子滤波的煤矿井下定位算法研究[J].传感技术学报,2013,26(12):1728-1733.

[11]马韬,陈杰,陈文颉.对偶四元数捷联惯性导航系统初始对准方法[J].北京理工大学学报,2012,32(1):56-61.

[12]Viani F,Rocca P,Oliveri G,et al.Localization,Tracking,and Imaging of Targets in Wireless Sensor Networks:An Invited Review[J].Radio Science,2011,46:1-12.

[13]李佳,付强,丁宁.C#开发技术大全[M].北京:清华大学出版社,2009.

Experimental Study on Combinative Positioning System for Shearer*

YINGBaohua,LIWei*,LUOChengmingandYANGHai

(School of Mechatronic Engineering,China University of Mining and Technology,Xuzhou,Jiangsu 221116,China)

Positioning and orientation technology is the basis of hydraulic supports automation machinery-tracked and shearer memory cutting on mechanized mining face.Firstly,shearer attitude,velocity and position can be calculated by strap-down inertial navigation system(SINS).Meanwhile,the duality mapping between the local signal and geometric position is established using the anchor nodes and mobile node under Wireless Sensor Network(WSN).Then,the coupling model of SINS and WSN is built for real-time integrated positioning system of shearer using interactive software of C#+MATLAB+SQL.Experimental research of position and attitude is performed on the three-machine equipment.Results indicate that pure SINS can measure the shearer attitude effectively,while the shearer position exist the cumulative error with long-term under pure SINS.The shearer position of WSN can be used to cyclical correct the shearer position of SINS.The average position error of shearer are 0.118 m and 0.268 m in X and Y direction respectively,which means that the integrated SINS/WSN positioning system can track the position and attitude of shearer effectively.

shearer;position and attitude measurement;error correction;strap-down inertial navigation system;wireless sensor network

应葆华(1989-),男,浙江长兴县人,中国矿业大学机电工程学院测试计量技术及仪器专业硕士研究生,研究方向为采煤机组合定位技术,yingbaohuacumt@163.com;

李 威(1964-),男,江苏徐州人,博士,中国矿业大学机电工程学院教授,博士生导师,主要研究方向为机电系统智能控制及检测应用研究,cmeecumt512@yahoo.com。

项目来源:国家高技术研究发展计划(863)资助项目(2013AA06A411);江苏省研究生培养创新工程(KYLX_1374);江苏省高校优势学科建设工程资助项目

2014-07-16 修改日期:2014-11-25

C:7210G;7230

10.3969/j.issn.1004-1699.2015.02.020

TN967.2

A

1004-1699(2015)02-0260-05