海底管线水下封堵高压管卡的设计

2015-05-06马月聪

传 建,马月聪

(天津市海王星海上工程技术股份有限公司,天津300384)

0 引言

在海底管线设计寿命内,由于腐蚀或者其他机械损伤等因素导致管线泄漏的事故时有发生,管线一旦泄漏将污染海洋环境,造成巨大经济损失。当前国内的大量管线泄漏事故推动国内封堵技术的发展,但大多集中在压力不超过6 MPa的情况,在设计压力高于6 MPa的高压管卡研制技术上还缺乏实践经验。因此,本文以设计压力为14 MPa的304.8 mm(12 in)管卡为设计实例进行了高压管卡的设计阐述,以推动国内海管抢修中高压管卡技术的发展。

1 管卡结构设计

1.1 材料选择

1.1.1 结构材料

本高压管卡的设计压力等级达到14 MPa,材料宜考虑锻件或铸件。吊耳、合页等附件采用GB/T 700 Q235B材料,铸件采用GB/T 11352 ZG200—400级材料。

1.1.2 密封材料

管卡常用的密封材料有密封胶和橡胶条。

带压堵漏用的密封胶产品在市场上种类比较多,封堵压力大多能达到58 MPa以上。注胶密封形式在当前封堵抢修市场上积累了大量成功经验。

橡胶密封是采用橡胶条,通过对橡胶条的挤压实现密封堵漏。在以往常规管卡(不超过6 MPa)的设计中,基本上均采用了丁腈橡胶材质,无论是在打压试验或是安装后均没有出现泄漏问题,考虑到高压管卡(不小于14 MPa)的要求,本项目采用了性能更好的氟橡胶材质。橡胶通过浇铸模具铸成设计的橡胶圈/条尺寸,在管卡安装前可以提前将密封条放置在设计位置,缩减了水下安装过程中的工艺过程。

1.1.3 紧固件

结合以往安装经验,采用双头螺柱,但强度级别和验收标准均参照钢结构用高强度大六角头螺栓标准执行。

1.2 结构选型

常用的管卡结构形式主要有不带翼缘型和带翼缘型2种。带翼缘型管卡如图1所示。

图1 带翼缘型管卡

带翼缘管卡的优点是结构形式简单,易于加工制造,可以采用铸件直接加工而成,结构重量轻,方便安装。该结构形式的缺点是材料选择和加工工艺单一,只能采用铸钢件加工。该形式管卡适用于压力较高且对安装重量要求较高的情况。

1.3 管卡的密封形式选型

采用橡胶条密封的管卡主要有常规密封和机械式密封2种密封形式。

常规密封结构形式简单,重量轻,在水下安装过程中的施工工作量相对较小。常规的橡胶条密封如图2所示。

图2 常规的橡胶条密封

机械式密封构造相对复杂一些,主要体现在端部径向密封位置,需要增加顶紧法兰,同时也增加了水下安装过程中的施工工作量。考虑到方便潜水员水下安装的要求,本文采用常规密封形式。

2 结构强度分析

2.1 基本参数

高压管卡的主体部分由铸钢浇铸而成,材质为GB/T 11352 ZG200,屈服强度为200 MPa。

连接用螺柱选用12.9级M36×350,弹性模量为2.1×1011N/m2,泊松比为0.3。

2.2 螺柱连接的强度分析

上下管卡靠螺柱提供的预紧力来保持密封条的紧密贴合,保证密封性。

螺柱的个数为16个,屈服强度为1 080 MPa,许用应力为360 MPa,试验压力为14 MPa,安全系数为3,有效面积 Ae为816.7 mm2。

管卡的内压为14 MPa,密封圈内的最大长度为600 mm,最大宽度为357 mm。密封槽内与密封圈接触处的面积为27 812 mm2,压力按28 MPa计算。管卡所受的垂直凸缘法兰面的力为:

单个螺柱的受力为:F=F总/16=236 096 N

则螺柱的应力为:σ=F/Ae=289.09 MPa

螺柱的应力小于其许用应力360MPa,因此螺柱的强度满足要求。

2.3 管卡的强度分析

2.3.1 计算模型

由于上下管卡的模型和受力情况相同,为此选取其中1个的1/2进行强度校核。采用Solid 45单元进行模拟,对管卡进行有限元分析计算,管卡的计算模型如图3所示。

2.3.2 载荷及约束条件

根据模型的对称性,选取了管卡的1/4进行计算。对管卡与螺母的接触圆环面进行3个方向自由度的约束,在对称平面处施加对称约束,其他位置未作约束。将管卡的内压14 MPa施加在管卡内部对应的受力位置上。

2.3.3 计算结果

计算结果的应力云图如图4所示。

图3 管卡计算模型

图4 管卡的应力云图

管卡的最大位移很小,仅为0.305×10-3m,发生在管卡半圆环的中心区域;凸缘法兰与管卡圆环连接处的应力为133 MPa。

山东是黄河下游的重要省份,南北两侧分别毗邻长三角经济发展区和京津冀一体化发展区,东面临近日、韩等发达国家,具备突出的地缘优势。因此山东具有较强的产业承接能力,同时山东省有发达便利的交通网络,所以日、韩两国产业也能够快速转移到山东。

通过计算可见,螺柱计算应力为299 MPa,管卡计算应力为133 MPa,均满足要求。

3 密封设计校核

3.1 橡胶材料的基本数据

由于管卡密封圈是非标准件,没有标准的规范以供查询。鉴于其形式的特殊性,故管卡的密封圈的设计计算只能遵循标准密封圈件设计的基本要求和相关的文献来进行。国产的氟橡胶主要分为4种:23型(1号胶)、26型(2号胶)、246型(3号胶)、四丙胶(FE2701)。综合考虑市场因素,氟橡胶的性能受到含氟量等多个因素的影响而导致性能有所差异,本设计以密封圈厂家提供的数据作为设计计算依据,见表1。

表1 氟橡胶的机械性能

3.2 基本尺寸的选取

密封圈截面形式为矩形,长度与管卡上密封沟槽的长度一致,因此,密封圈的设计主要包括横截面宽度和高度的确定。由于密封圈的横截面为矩形,没有现成的规范以供查询,因此初步设计参考文献[1]和文献[2]。文献[1]中给出了矩形橡胶密封圈设计的推荐尺寸。由于钢管的直径为304.8 mm,为此,确定矩形密封圈宽为12 mm,高定为6.5 mm。根据规范[3]可知钢管的外径存在2.5 mm的误差,会造成密封圈的偏心,影响其密封性能。考虑以上因素的同时结合文献[1]中密封圈的初始压缩率8% ~14%,将密封圈的高度定为8 mm。

3.3 密封圈工作原理与失效准则

管卡中的密封圈可以起到双向密封的作用。它由安装时施加的初始径向位移在密封圈与钢管的接触面上产生接触压力,使其在径向和轴向产生初始的密封性能。这种接触压力,因密封介质压力的增大而相应增强,这就产生了随密封介质压力而增大的总密封压力。

根据密封圈的工作原理可知,密封圈的失效主要包括2部分:

一是密封圈在工作状态下的最大接触压应力σ小于工作内压P,导致密封介质的泄露;二是在密封沟槽槽口的转角处存在最大剪切应力σxy,当其超过密封圈材料本身的抗剪切强度τxy时,会导致密封圈的撕裂破坏。因此,判断密封圈的失效准则主要由式(1)和式(2)组成。

橡胶密封条是按照自密封原理进行工作的,其方程式为:

式中:σ1为接触面的综合压应力;σ为最初的接触应力;P为密封件所受的被密封介质的压力;α为通过橡胶件传递到接触面上的压力分量常数,α=0.85 ~ 1[1]。

3.4 密封圈的有限元强度校核

3.4.1 密封圈计算模型及假设

对密封圈进行有限元分析时,鉴于其边界条件的复杂性,故将密封圈、管卡和管道作为整体进行分析。根据密封结构的几何形状、材料和边界特点,可将三维模型简化为平面轴对称模型。

在计算过程中做如下假设:

(1)密封圈材料具有确定的弹性模量和泊松比,密封圈材料拉伸与蠕变的性质相同。

(2)密封圈受到的纵向压缩视为由约束边界的指定位移引起的。

(3)密封圈的蠕变不引起体积的变化。

(4)将管卡钢材视为刚体,其变形不影响最终的计算结果。

取密封圈泊松比为0.499,摩擦系数为0.3。橡胶单元采用超弹单元PLANE 182,接触单元由接触单元CONTA 172和目标单元TARGET 169组成。管卡和管道的单元采用PLANE 42,弹性模量为2.06E5,泊松比为0.3。由于橡胶为非线性材料,参考文献[6]和文献[7],采用穆尼-瑞林来描述。

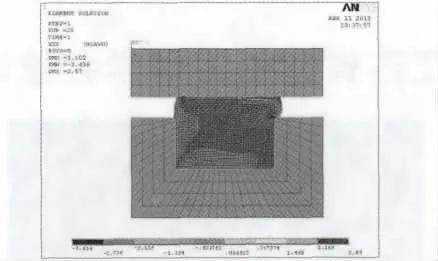

3.4.2 密封圈的计算结果

在施加位移(压缩)后,密封圈会产生位移和应力。在施加位移载荷计算出结果的基础上,在密封圈与密封介质的接触面上施加14 MPa压强,并计算其结果。密封圈的应力云图如图5所示,剪切应力云图如图6所示。

图5 施加压强后的应力云图

图6 施加压强后的剪切应力云图

经过上面的分析可知,密封圈接触面处的最大压应力为 35.468 MPa,大于密封介质的压强14 MPa,满足方程式(1)。密封圈所受的最大剪切应力为3.426 MPa,小于其抗剪切强度,满足式(2)。因此,密封圈可以满足密封的要求。

4 结语

本高压管卡设计已完成制造和压力试验,经17.5 MPa(设计压力14 MPa的1.25倍)试压并保压24 h,无明显压降,可见采用本设计方法的设计结果达到了预期效果。此管卡无论是在结构强度还是密封性能均满足要求,可为后续高压管卡设计提供参考。

[1] 高清多.橡胶矩形密封圈结构设计[J].润滑与密封,1991(5):35-39.

[2] 俞鲁五.介绍一种静密封用密封件-矩形密封圈[J].流体传动与控制,2006(3):44-46.

[3] API SPEC 5L —2000,Specification for Line Pipe[S].

[4] 谭晶,杨卫民,等.矩形橡胶密封圈的有限元分析[J].润滑与密封,2007(2):36-39.

[5] 谭晶,杨卫民,等.O形橡胶密封圈密封性能的有限元分析[J]. 润滑与密封,2006(9):65-69.

[6] 黄建龙,解广娟,等.基于Mooney_Rivlin和Yeoh模型的超弹性橡胶材料有限元分析[J].橡塑技术与装备,2008(12):22-25.

[7] 解广娟.测井电缆地层测试仪PACKER橡胶曲面有限元分析与优化[D].兰州:兰州理工大学,2009.

[8] 刘岭梅.氟橡胶的性能及应用概述[J].有机氟工业,2001(2):5-7.

[9] GB/T 11352—2009,一般工程用铸造碳钢件[S].

[10] GB 150.1—2011,压力容器[S].