某特大桥挂篮施工方案及计算分析

2015-05-05王常才

王常才

(安徽交通职业技术学院土木工程系,安徽 合肥 230051)

某特大桥挂篮施工方案及计算分析

王常才

(安徽交通职业技术学院土木工程系,安徽 合肥 230051)

在桥梁建设过程中通常需要对悬臂挂篮进行设计与校验,以确保施工过程安全进行,避免发生事故.以某跨江公路大桥工程为例,运用MIDAS Civil有限元软件分别对桥梁各施工阶段悬臂挂篮的应力、变形进行设计与验算,得出结果表明该桥梁设计的悬臂挂篮满足相关规范要求,能够保证悬臂挂篮施工的安全与稳定.

悬臂施工;菱形挂篮;验算

挂篮是桥梁施工中不可缺少的工序之一,其组成部分大致可分为行走、底篮和模板、主桁承重三个系统.为了保证桥梁施工过程中混凝土的浇筑质量,挂篮的设计要求不仅需要自重小、强度性能可靠,还需要求刚度大、抗变形能力强.另外,挂篮还需满足操作可靠灵活,便于安装拆卸等要求[1,2].基于上述背景可知,桥梁在施工前必须对挂篮的主要受力构件进行强度及稳定性验算.本文依托某跨江公路大桥工程,采用MIDAS Civil有限元软件对桥梁施工阶段悬臂挂篮的应力、变形进行计算分析,得出结果可为同类工程的设计与验算提供参考依据.

1 工程概况

某特大桥为跨江公路工程的一座大型桥梁,桥梁全长与全桥整流分别为1061.04m、8联,该主桥上部采取75m+130m+75m变截面预应力混凝土连续箱梁,主桥下部结构17#、18#主墩为钻孔灌注桩基础、承台、实体墩,16#、19#过渡墩为钻孔灌注桩基础、承台、盖梁+实体墩.该特大桥主桥采取单箱双室截面,单幅设2%的横坡,顶板厚0.28m,顶板宽20.25m,箱梁桥面横坡以不等高的两侧腹板实现,横桥基于底板保持水平,底板宽6.625m×2计13.25m,底板厚从主墩中心1.50至3.00由1.50m变化至1.00m,以二次抛物线变化从主墩中心3.00m到跨中由1.00m变化至0.32m,1#~11#属于腹板,块件厚度为0.80m,14#~19#块件为0.55m,在12#~13#块件范围内由0.80m按直线变化到0.55m,翼缘板根部厚0.70m,端部厚0.25m,悬臂长3.50m,设置一道3.00m的横梁于主墩的墩顶,再设置一道1.50m的横梁于边跨端部外,其他部分都不设横梁.

2 挂篮的选型

依据该大桥变截面连续箱梁的分段设计长度、结构形式(单箱双室)、外形尺寸、断面形状、梁段重量等特点,同时考虑施工的长期使用及荷载,确定采取GL280型号的菱形挂篮.安装三拼主桁架菱形挂篮于箱梁同一断面的腹板上.挂篮的技术性能要求:梁顶面适用的宽度为20.25m,最大梁段的适用长度为3.00~4.50m,最大梁段的适用重为280t,悬臂翼缘板3.50m,适用梁高8.50m内,梁底宽13.25m内.GL280型菱形挂篮,每套挂篮自重为50.96T,在0#、1#块体14.00m长的起步长度内同时交叉安装二套六拼菱形挂篮.菱形挂篮具有弹性变形小、安装拆除简便、刚度大、简易调整、自重轻、前后端作业面广阔、就位准确、便于混凝土的运输以及现场浇筑等特点.

3 挂篮的结构设计

采用的GL280菱形挂篮主要由模板系统、后锚系统、行走系统、横梁系统、提吊系统、菱形主桁架等六部分组成.

3.1 GL280型挂篮的主桁架系统

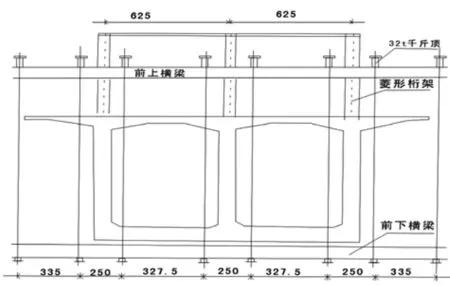

桁架的组成部分与尺寸见图1.挂篮主要的承重结构为菱形主桁架,桁架分为三拼在箱梁的腹板顶面安装.每拼桁架除去主梁之外其余均是由2[28a槽钢加拼1cm的厚钢板组焊而形成,而其主梁则是由2[36#槽钢组焊而成,其节点处采取M22mm螺栓与16mm节点钢板进行联结,菱形主桁架和前上横梁则采取JL32精轧螺纹钢进行联结,从而形成桁架受力结构.

图1 挂篮主桁架平面图

3.2 挂篮横梁的提吊系统

挂篮的上、下、前、后横梁均是采用Q235钢板与L125角钢二组焊接而形成,而其长度是依据桥梁的宽度设定.其整体横梁是由二组横梁之间空距6cm而形成,梁高均为60cm.

挂篮的前悬吊带之吊杆与其后悬吊带之后吊带皆是由8根JL32精轧螺纹钢制作而成,而其锚固定在前上横梁,其中两侧之后上横梁与其翼板的倒角箱梁顶板上皆各固定一根锚,而已浇箱梁块段的底板上由中间四根锚固定,每箱各两根.每组吊带均采用扁担梁及2只32t手动螺杆式千斤顶以用来调节各块件标高以及底模板,具体布置如图2所示.

图2 挂篮吊带及前横梁布置图

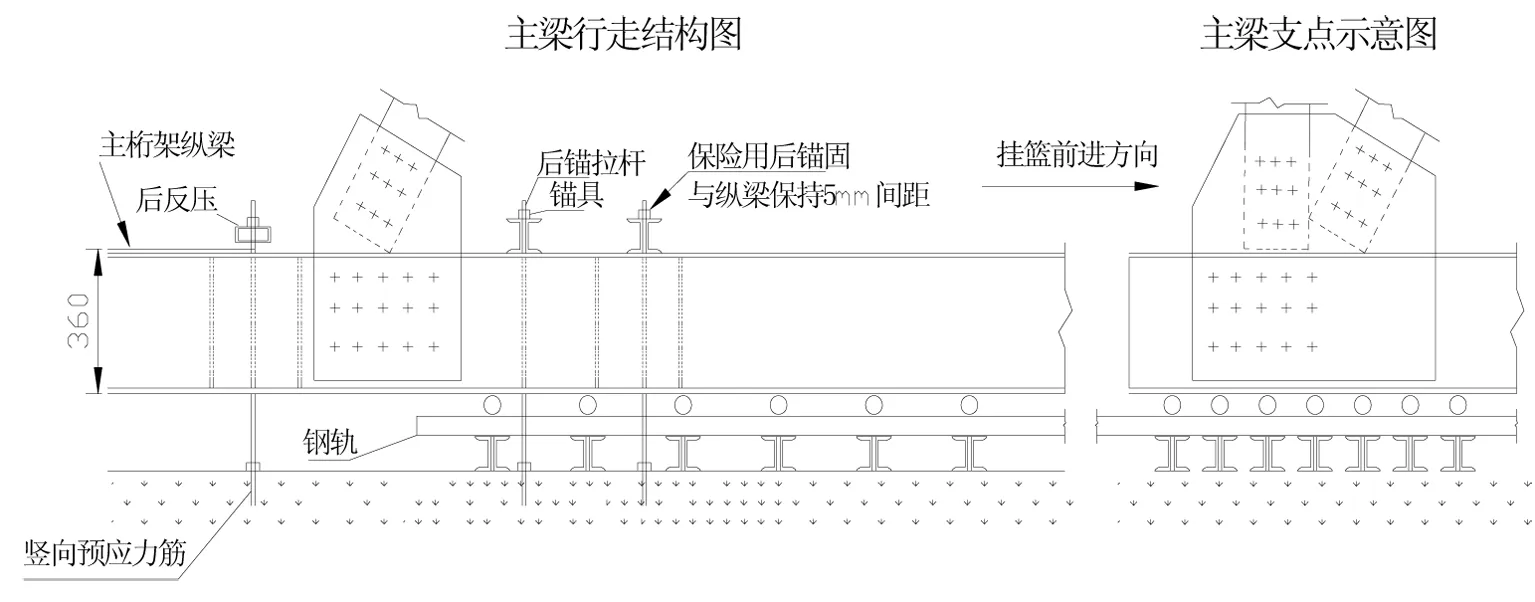

3.3 挂篮的行走系统

行走系统主要包括牵引设备、滑道与主梁的后压锚;行走前需铺设组合滚轮与双排轨钢在其主桁架下,安装组合滚轮于其主纵梁尾部,拆除后锚固,采取5t的手拉葫芦带动其向前慢速移动直至挂篮行走到位.定位前,采用千斤顶在其主纵梁前支点将主梁顶起,加密滑道垫梁,并用方扁垫块代替滚轴来固定主梁前支点以及挂篮行走系统(见图3).

图3 挂篮行走系统

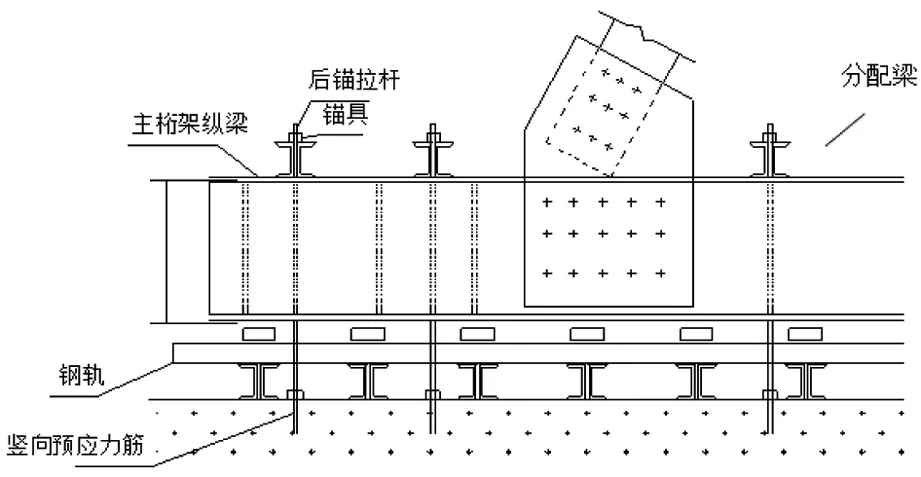

3.4 挂篮的后锚固系统

图4 主梁后锚固示意图

主桁架的自锚平衡装置为后锚,该装置是由千斤顶、连接锚杆、利用箱梁竖向预应力筋,锚固扁担梁(分配梁)等组成.每拼主桁纵梁尾部为连接箱梁体内的竖向预应力筋,则需采用3根JL32精轧螺纹钢作为连接锚固杆,后锚固系统的布置形式见图4.设置3个后锚固点于单拼主梁上,则一套挂篮上应总共设置9个锚固点.对于在挂篮后锚临时使用的精轧螺纹钢的要求是:应在使用之前均进行30t的预拉.

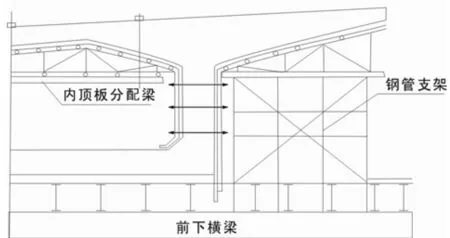

3.5 挂篮的模板系统

挂篮的底模采取规格为1.2m×3m的定型钢模板,内顶模则采取10cm×10cm的松木方,模板则采取规格为15mm厚的大块竹胶板模板,外模则采取定制好的钢模,随梁高的逐渐降低而减少.为使外、内腹模板形成一个整体,则需采用[10槽钢作加强架.

箱梁翼缘板以及外侧模皆使用钢管支架来支撑,支架竖杆最大顺桥向步距为0.55m,最大横桥向步距为0.60m,支架采用Φ48×3mm的钢管脚手架构成.为使结构稳定,支撑于前、后下横梁上的纵梁15#梁需与钢管支架相焊接.侧模夹底模的方式需用于底模与外侧模之间.

采用定型组合钢模,以便于修改、装拆内侧腹板模板.为避免顶模模板受力后发生变形,采用0.1m×0.1m方木加工成整体桁架进行支撑.顶板则采取大块腹膜竹胶板.被内顶桁架支承于2根分配梁上.分配梁前端同时由前吊带受力,后端采取在已完成浇筑的箱梁顶板上,使用每箱三根JL32精轧螺纹钢锚固定住.腹板外、内侧模采取Φ16mm拉杆进行对拉,其外套铁皮管,混凝土浇筑完成张拉压浆后,为了使拉杆可以进行循环利用,应使挂篮移动推开从而能使拉杆被抽出.拉杆的水平距离为0.9m,上、下道的距离为0.8m.挂篮模板示意图如图5所示.

图5 挂篮模板示意图

4 计算分析

挂篮主要由行走系统、模板与底篮系统、主桁承重系统等系统构成.为保证挂篮的施工安全,必须对施工过程中挂篮的主要受力构件进行强度及稳定性校核[3-6].

4.1 施工稳定性计算

4.1.1 挂篮自重计算

经计算得,挂篮底模板支架、纵梁15.57t;前上下横梁自重6.56t;后上下横梁自重6.56t;菱形主桁架前拉杆自重1.51t;菱形主桁架前压杆自重1.58t;菱形主桁架后拉杆自重1.97t;菱形主桁架中压杆自重1.23t;菱形主桁架主纵梁自重2.21t;菱形主桁架中横向连接杆自重2.79t;菱形主桁架前横向连接杆自重1.01t;枕梁自重0.90t;32t千斤顶自重1.05t;Φj32吊杆1.05t;轨道钢垫块2.34t.挂篮自重合计46.33t.

4.1.2 空挂篮行走稳定性验算

在挂篮上浇筑砼节段,当一系列预应力工艺完成后,挂篮便解除锚固系和模板梁后吊点,在新浇筑节段上铺好枕木和钢轨,并装好制动装置和后锚点.移动时最危险为挂篮移至悬臂梁前端时的受力状态.

倾覆力矩为:M倾=g1×2.075+g前×4.15+g前拉×2.075+g前压×2.075+g前连×2.075+1/2×g千斤顶×4.15+1/2×g吊杆×4.15=71.47N·m;

稳定力矩为:M稳1=g后×0.35+g后拉×2.95+g中压×0.45+g主纵×3.625+g中连×0.45=17.920N·m;

由K倾=M稳/M倾≥2,得挂篮所需锚固力:

在行走时,3片桁架每片由2根Φj32的精轧螺纹钢为锚固筋,其标准强度为750MPa,按其最不利的锚固情况计算,其锚固力为:

浇筑砼时,挂篮的稳定性验算

M稳=179.20kN·M

M倾=714.7+3220×2.075=7396.2kN·M

K稳=(M稳+a×P)/M倾=2.93>2

所以,挂篮悬臂施工时其稳定性满足要求.

4.2 挂篮强度和稳定性验算

挂篮在砼浇筑过程中,主桁架受力达到最大.因此,应分别对其进行验算、校核.基于前文挂篮自重计算分析,取现浇箱梁节段的砼最大重量322.0t,对底模进行受力分析.

4.2.1 主桁架各内力计算分析

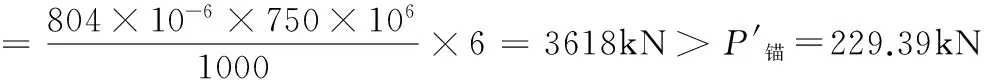

图6 主桁架受力分析

由ΣM(E)=0⇒RF×4.4-q1×L1×2.20-q2×L2×2.20-RL×4.4=0⇒RE=q1×L1+q2×L2+RL-RF=172.065t,RF=172.065t;当砼完成后RG=RC=176.395T,移位时RG=RC=15.395t;砼浇筑完成后RC=176.395/3=58.8t,RG=176.395/3=58.8t,移位时RG=RC=15.395/3=5.13t;经计算,当抗倾覆系数为2.0时,每根后锚杆的拉力为376.4kN,容许拉力为P确=750π·162/1000=603.2kN,故后锚力满足要求.

菱形主桁架的内力计算:

ΣX=0

NCB=NCO·Cos27°/Cos20°

Σy=0

NCB·Sin20°+NCO·Sin27°-RC=0

⇒NBC=NCB=71.66t,NBA=(NCB·Sin70°)/Sin51°=86.65t,NBO=86.65·Cos51°+71.66·Cos70°=79.04t⇒OA杆的压力为NOA=NBA·Sin51°=67.34t.

4.2.2 主桁架轴向受压稳定性计算分析

由以上计算知:主桁架所受的最大轴线压力为中压杆(BO杆),其轴力为Nmax=790.4kN.主桁架所受的最大轴线拉力杆为后拉杆(AB杆),其轴力为Nmax=866.5kN,以最不利的X轴惯性矩进行检验计算

对挂篮桁架轴压力最大的OB压杆稳定性验算:

λBO=l0/i=400/9.68=41.32≤80

根据《路桥施工计算手册》,查表表得纵向弯曲系数φ=0.8956.

σ压=Nmax/Am=60.31Mpa≤φ[σ]

k=125/60.31=2.07

对挂篮桁架拉杆AB杆强度验算:

σ压=Nmax/A=66.12MPa≤[σ]=140MPa

k=140/66.12=2.11

所以挂篮主桁架受力满足要求.

4.2.3 前上下横梁受力计算分析

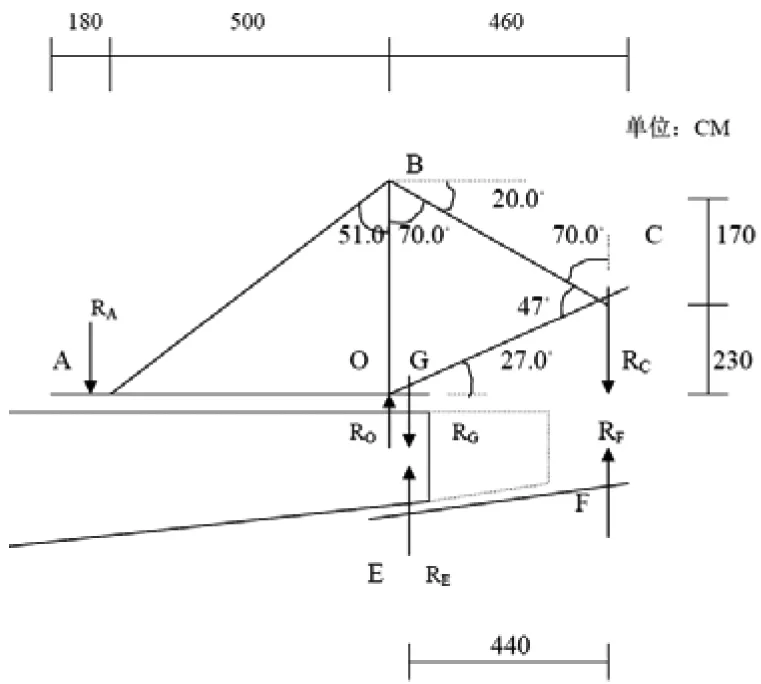

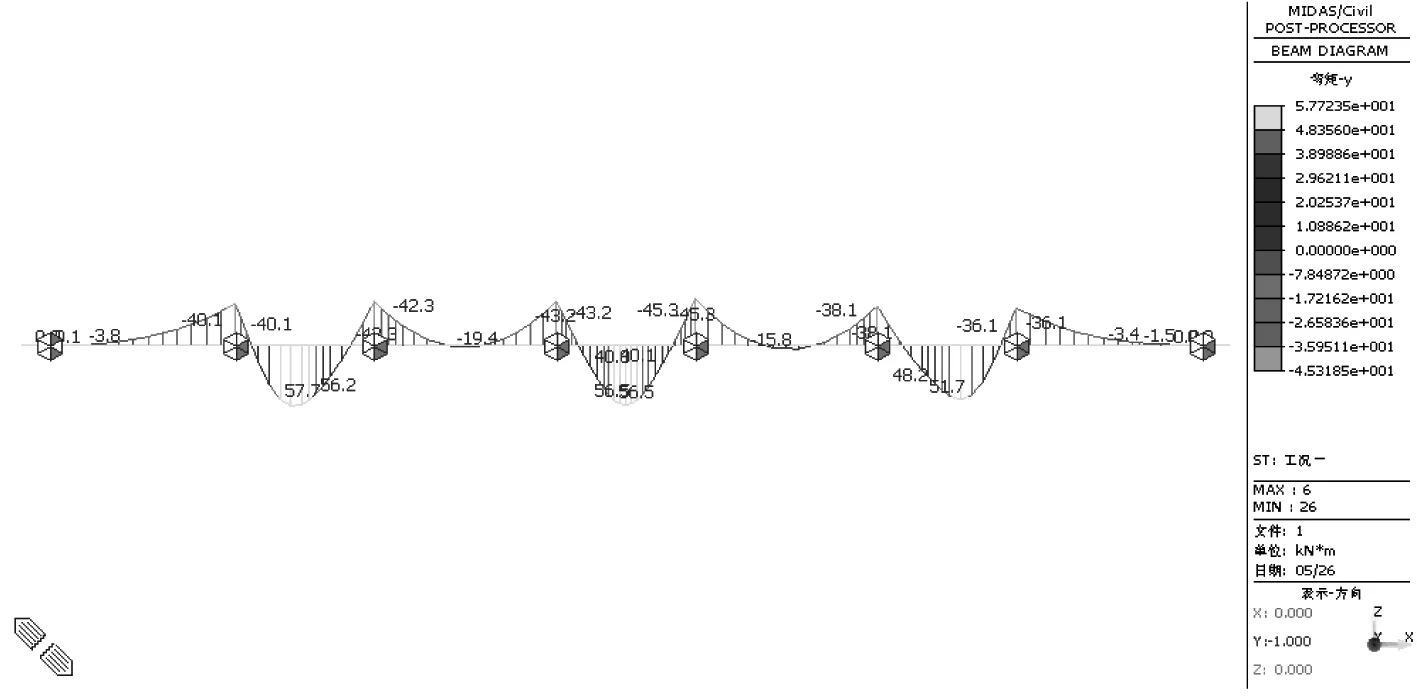

(1)由电算知下横梁受力如下:

图7 下横梁支点反力图

图8 下横梁剪力图

图9 下横梁弯矩图形

弯距Mmax=57.72kN·m;剪力Qmax=139.33kN;应力σ=Mmax/ωz=18.34MPa<140MPa;切应力τ=Qmax/A=6.45MPa<85MPa.

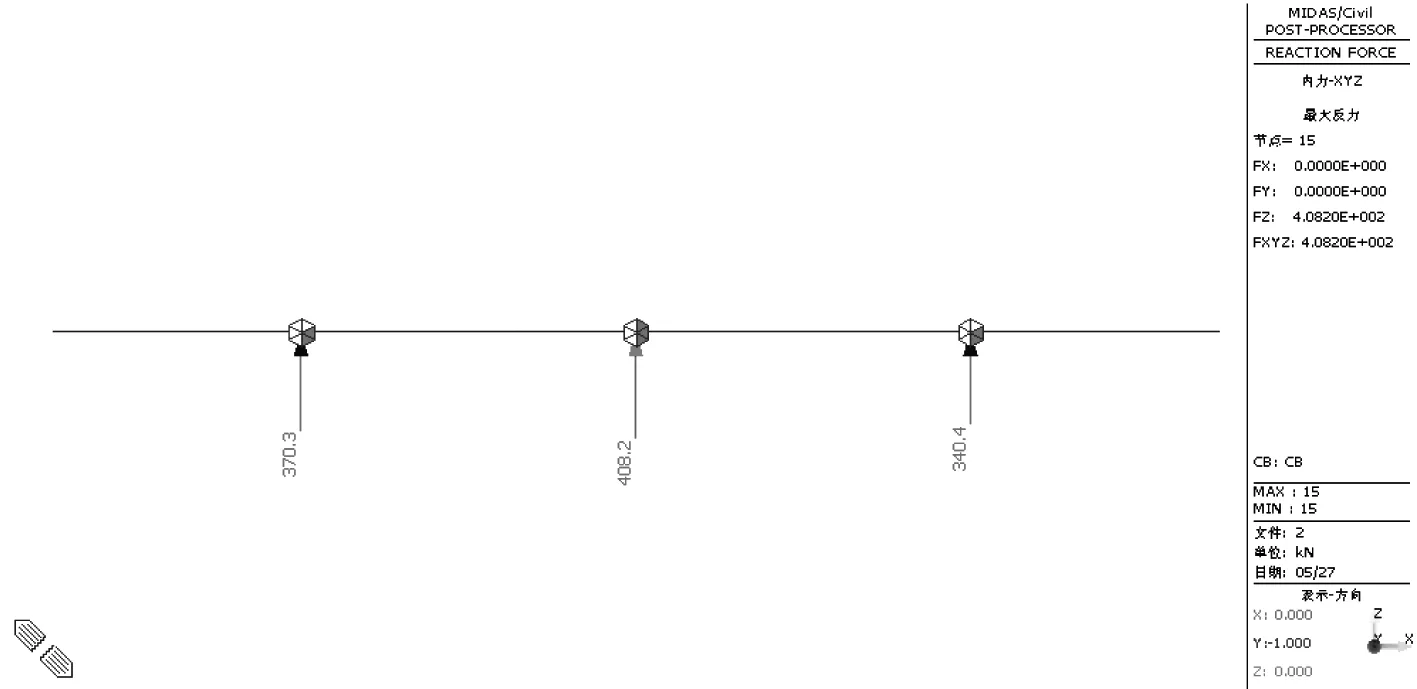

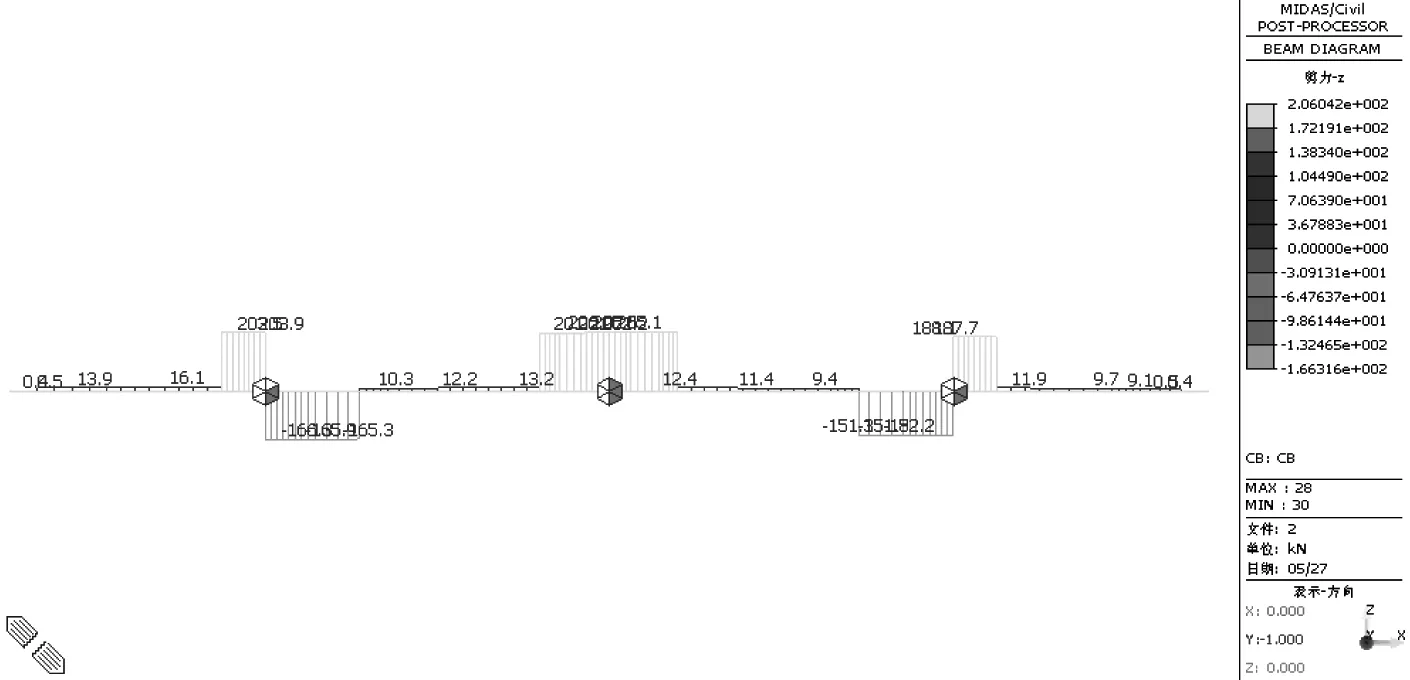

(2)由电算知上横梁受力如下:

图10 上横梁反力图

图11 上横梁剪力图

图12 上横梁弯矩图形

弯距Mmax=79.79kN·m;剪力Qmax=206.04kN;应力σ=Mmax/ωz=25.35MPa<140MPa;切应力τ=Qmax/A=9.54MPa<85MPa,故挂篮前上下横梁受力满足施工要求.

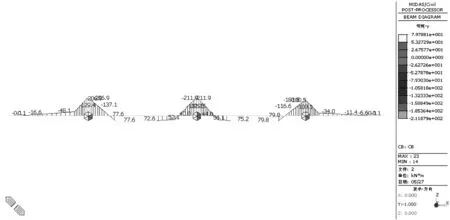

(3)后下横梁在行走过程中受力分析:

图13 后下横梁行走过程中受力分析

5 结论

通过运用有限元软件MIDAS Civil对挂篮在施工过程阶段的稳定性、刚度、强度等力学指标进行变形、应力的计算,算出该挂篮不论在空载行走或是浇筑混凝土时,均能满足强度、刚度以及稳定性等方面的要求,可以用于施工.

[1] 马保林. 高墩大跨连续刚构桥[M]. 北京:人民交通出版社, 2001.

[2] 周云龙. 连续梁桥菱形施工挂篮的设计[J]. 山西建筑, 2009, (8): 333-334.

[3] 中交第一公路工程局有限公司.JTGTF50-2011 公路桥涵施工技术规范[S].北京:人民交通出版社,2011.

[4] 中华人民共和国建设部. GB 50017-2003 钢结构设计规范[S].北京:中国计划出版社,2003.

[5] 刘勇,杨为华. 某连续梁桥主桥合拢段施工与监控技术研究[J].湖南交通科技,2014,(3):119-123.

[6] 张树仁. 钢筋混凝土及预应力混凝土桥梁结构设计原理[M].北京: 人民交通出版社, 2004.

(责任编校:晴川)

Construction Design and Calculation Analysis of the Hanging Basket of A Super Large Bridge

WANG Changcai

(Department of Civil Engineering, Anhui Communications Vocational & Technical College, Hefei Anhui 230051, China)

In the process of bridge construction, it is usually necessary to design and verify the cantilever hanging basket to ensure the safety of the construction process and avoid accidents. Taking a cross river highway bridge project as an example, this paper uses the Civil MIDAS finite element software to design and check the stress and deformation of the cantilever hanging basket. The results show that the bridge design of the cantilever hanging basket meet relevant specifications, and can guarantee the safety and stability of the cantilever hanging basket.

cantilever construction; diamond hanging basket; checking calculation

2015-08-06

王常才(1965— ),男,安徽合肥人,安徽交通职业技术学院土木工程系副教授.研究方向:桥梁加固、养护.

U455.4

A

1008-4681(2015)05-0017-06