基于ExtendSim的舰炮维修保障过程建模与仿真*

2015-05-05米巧丽徐廷学刘旭宁

米巧丽,徐廷学,刘旭宁

(1. 海军航空工程学院a.研究生管理大队,b. 兵器科学与技术系,山东 烟台 264001;2.中国人民解放军91206部队 航材教研室,山东 青岛 266108)

基于ExtendSim的舰炮维修保障过程建模与仿真*

米巧丽1a,徐廷学1b,刘旭宁2

(1. 海军航空工程学院a.研究生管理大队,b. 兵器科学与技术系,山东 烟台 264001;2.中国人民解放军91206部队 航材教研室,山东 青岛 266108)

针对某型舰炮维修保障过程的复杂性,在保障需求与仿真评价参数分析的基础上,运用ExtendSim软件构建了任务阶段的多层次、模块化的维修保障过程模型,通过将具体维修过程封装在子模块中降低了仿真建模的复杂性,并实现了维修过程的可视化与模型的重用性。通过具体的仿真案例分析,验证了模型的正确性与可执行性,并对关键因素的敏感性进行了统计分析,为分析和优化舰炮保障系统提供了可靠的参考与依据。

舰炮;维修保障;ExtendSim;建模仿真

0 引言

现代高技术局部战争最突出的特点表现为作战双方装备体系之间的对抗,其中装备的综合保障能力对装备性能与作战能力的发挥起到了关键性的影响[1]。作为现代海战主战装备之一的某型舰炮,承担着对岸、对海攻击及空中拦截等多使命任务,其维修保障过程涉及到多活动、多资源在多任务阶段的有效协调和应用。现代建模与仿真技术通过对舰炮在特定作战与训练任务中的维修保障过程进行模拟,将军事需求转化为定量的保障性要求,从而提高舰炮战备完好性与任务成功性、降低保障费用。

基于装备发展战略所需,各国均大力地推动建模与仿真技术在训练、分析和实验等领域的应用,现已成功建立并应用了诸如OPUS10,SIMLOX,LCOM和TOPSAM等装备保障仿真模型[2-3]。我国在日益完善建模与仿真理论方法体系的同时,也相继展开了仿真平台的开发与实践。舰炮保障系统具备典型的离散事件动态系统特征,目前国内外广泛应用于制造业、物流、军事等领域的仿真软件主要包括Arena,AutoMod,ExtendSim,Flexsim和ProModel等[4-7]。相对而言,ExtendSim仿真软件提供开放源代码和二次开发引擎,采用开放式体系结构与多层次模块化结构,具有良好的统计功能和图形输出功能等,可很好地增强舰炮维修保障过程仿真的可操作性,降低仿真建模的复杂度,提高仿真过程与结果的可视化等[8-9]。因此,本文拟应用ExtendSim仿真软件对基于作战与训练任务剖面的舰炮维修保障过程进行分析,有效地模拟并发现舰炮的各种维修保障缺陷,从而针对性地规划舰炮在各任务阶段中的保障活动、资源和组织等要素,提升保障系统的保障能力。

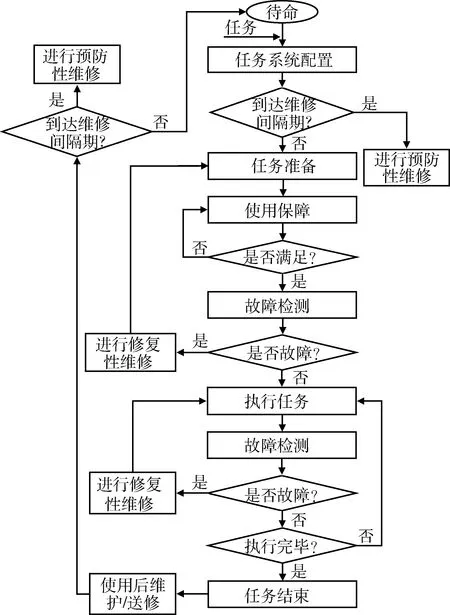

1 任务阶段的保障需求

舰炮维修保障的目的是确保舰炮能够成功完成所承担的任务,即全部维修保障活动都是围绕系统任务展开的。每项基本任务主要分为待命、任务准备、任务执行与任务结束4个阶段。在待命阶段,根据任务需求从可用系统中按照规定的任务配置原则为系统分配任务;在任务准备阶段完成任务执行前的各种准备工作,如补充弹药、加注燃料、加挂武器系统等;在任务执行阶段,根据任务安排执行对应训练或作战任务,其间任务系统可能出现故障或战损,此时将根据任务性质或终止或挂起;任务结束阶段对舰炮进行使用后的维护与补给,对出现严重故障的装备进行现场修理或送修。舰炮的预防性维修(preventive maintenance,PM)通常按照一定的周期在待命与任务结束阶段进行,如若舰炮动用时间到达预防性维修周期后,在任务结束后且不影响下次任务执行的条件下则进入预防维修流程。某型舰炮任务过程中具体的维修保障工作如图1所示。

图1 舰炮任务过程中的维修保障工作Fig.1 Maintenance support work in the task process

在任务准备与任务执行阶段,如舰炮系统和产品发生故障,则触发修复性维修(corrective maintenance,CM)事件,从而排除故障并恢复到故障前可用状态。舰炮在任务过程中可能出现多个故障,每个故障部件具有多种故障模式,不同的故障模式对应着不同的维修过程,因此修复性维修作业可以在不同的级别和站点中完成。当某一系统或产品故障后,首先在舰员级进行排故和修复,若本级无法完成该修复任务,需将故障件送往中继级或基地级进行修复。对故障件进行维修时,首先看故障件是否达到最大维修次数,达到则直接进行换件,并将故障部件报废,否则需要判断是采用直接维修还是换件维修方式。

2 仿真评价参数模型

舰炮维修保障过程仿真是以任务为驱动,利用任务数据,RMS数据、保障资源及维修保障活动等数据,模拟任务执行过程中与维修保障相关的各种活动,仿真得出舰炮在给定的训练/任务安排、使用要求和维修策略等条件下的任务执行、故障维修及维修保障能力评价等信息。其中,任务执行相关输出主要包括任务累积时间、执行次数和成功次数等数据;故障维修相关输出主要是对舰炮在执行任务过程中的故障次数、维修时间及备件延误等信息进行统计分析;基于仿真直接或间接统计得到的舰炮维修保障能力评价参数主要包括任务成功率、使用可用度及平均备件延误时间等参数[10-11]。

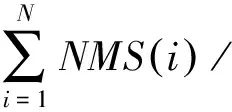

(1) 任务成功率

PMSC=任务成功次数/仿真任务总次数=

(1)

(2)使用可用度

使用可用度的定义是装备能工作时间与总工作时间的比值。在任务层面上,舰炮工作时间反映的是其执行任务累积时间,总工作时间(任务周期)内根据任务安排反映的是任务规定时间。在任务执行过程中,如果执行到第i个任务时,由于故障等原因,该任务没有成功完成,即对应任务实际执行时间TFEi没有达到规定任务时间TMi,则对应第m次仿真的任务累积时间将累加到第i-1个任务完成时刻。设仿真设定次数为M,则使用可用度的仿真统计模型为

AO=执行任务累积时间/规定任务时间=

(2)

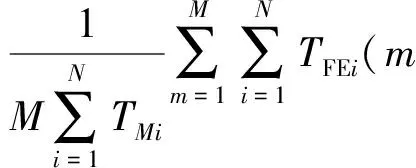

(3) 平均备件延误时间

采样点的布置根据不同的工作比例尺,遵循相应的化探规范,要求每个采样点应最大限度地控制上游汇水域。在面积较小的残山区选择在残山脚部低洼处布置采样点,布置1~2个点能有效控制残山面积即可。在这样的景观区由于受残山的面积大小和密集程度的制约,因此采样点布设不遵循“均匀性和不能连续出现3个空白小格”的原则。

(3)

式中:J为第j种备件的维修任务总数;K为备件种类;t为仿真时间;TS为仿真运行总时间;TSijd为在第i次维修任务中备件j在d级维修机构修复时间。

3 基于ExtendSim的仿真模型

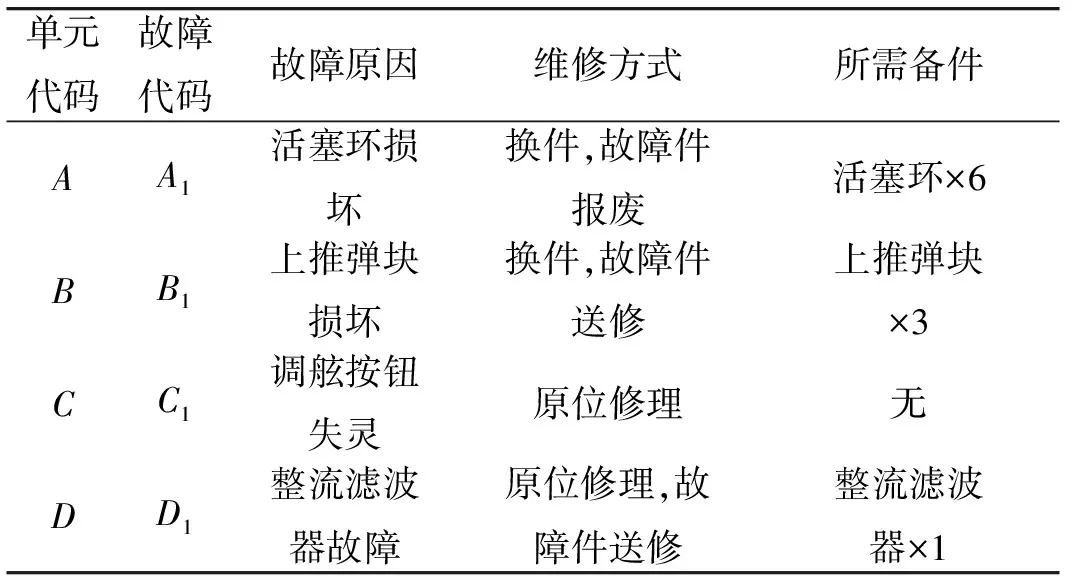

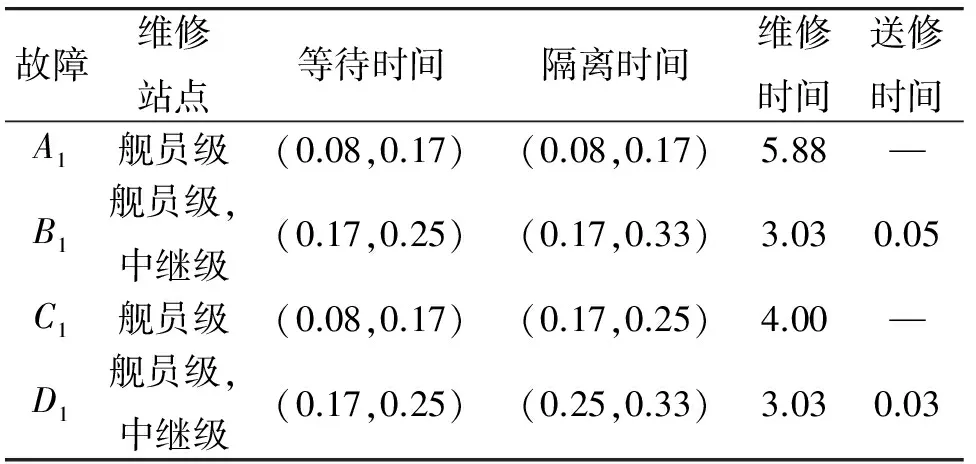

某型舰炮主要由自动机(A)、双弹鼓(B)、瞄准随动系统(C)、引信测合系统(D)、电气控制系统(E)、扬弹机(F)、炮架(G)与工具附件(H)等8个现场可更换单元(line replaceable unit,LRU)单元组成,每个单元可进一步细分为多个LRU和车间可更换单元(shop replaceable unit,SRU)。假设舰炮与各单元、各单元与其组成单元的可靠性模型为串联结构,寿命分布服从指数分布。通过调研数据统计发现,70%以上故障主要发生在A,B,C,D等4个单元中。如对A,B,C,D各考虑1种典型的故障模式,对应故障模式与维修策略如表1所示。

表1 故障模式与维修策略信息Table 1 Failure mode and maintenance strategy information

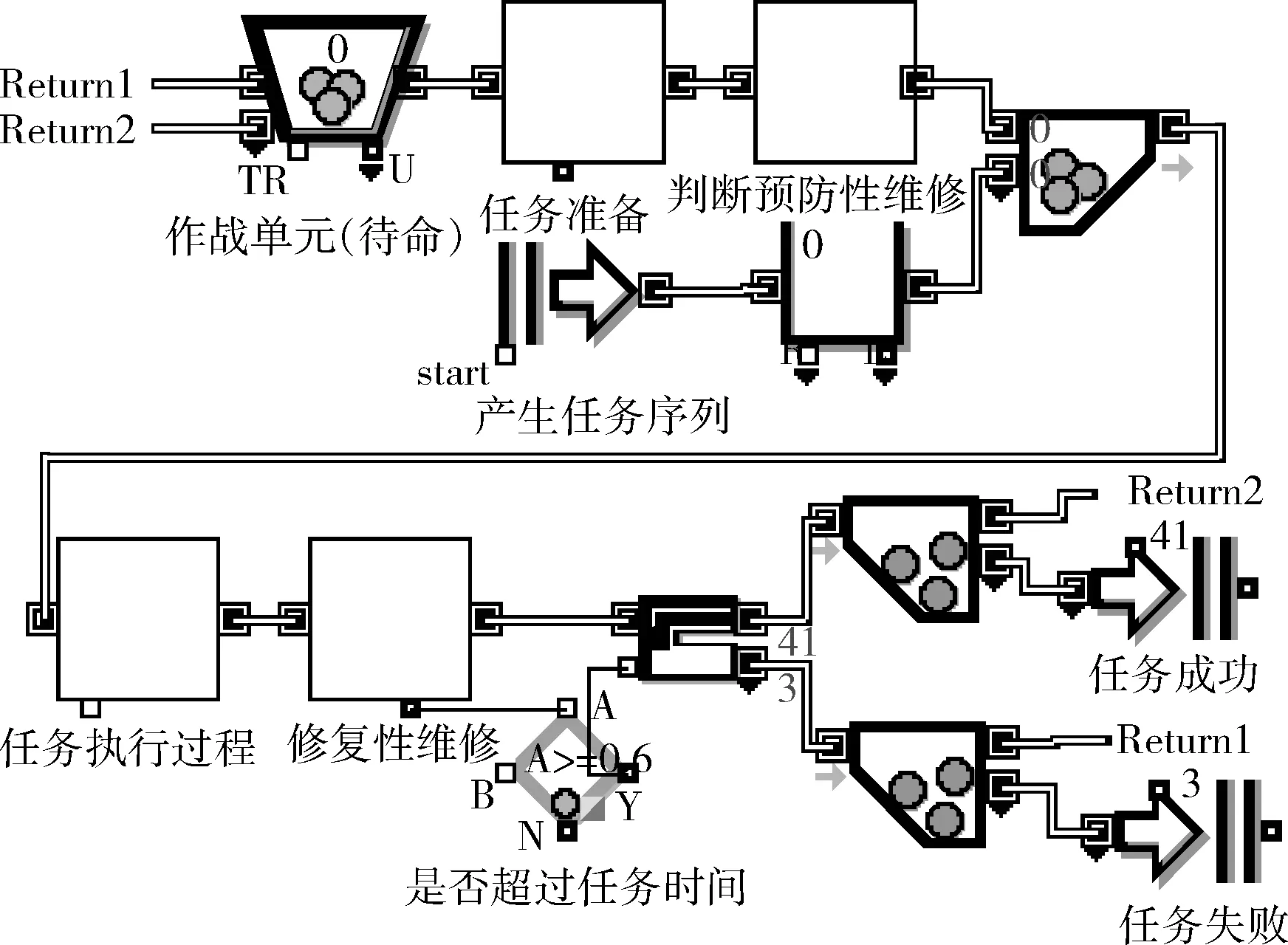

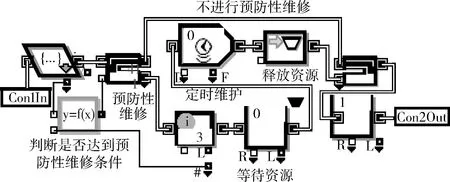

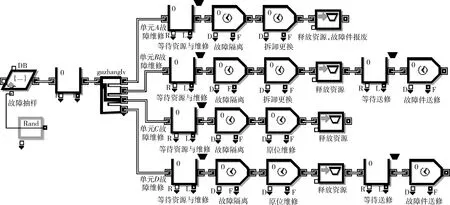

依据舰炮的任务与维修保障过程,利用ExtendSim仿真软件,对特定任务安排下的各任务阶段的维修保障活动、维修过程中人员、设备、设施等资源的调用、备件的供应等相关的实体、属性、变量及相互关系进行描述,构建任务周期内维修保障过程的仿真模型。任务过程顶层仿真模型、预防性维修与修复性维修过程仿真子模型分别如图2~4所示。

图2 任务过程顶层仿真模型Fig.2 Top-layer simulation model of the task phases

图3 预防性维修过程仿真子模型Fig.3 Simulation sub-model of the preventive maintenance process

图2所示的任务过程模型中,任务准备、预防性维修、任务执行、修复性维修4个过程为封装的层级模块,每个层级模块中包含对应的子模块。仿真运行以单个任务周期为仿真单元,通过对任务实体模块属性的设置来满足舰炮使用方案中的任务安排。图3所示的预防性维修子模型中,通过函数模块对是否达到预防性维修的条件进行判断,利用“Select Item Out”模块根据判断结果对是否执行预防性维修过程进行路径分流。图4所示的修复性维修模型中,通过“Random Number”与“Set”模块对舰炮各个单元部件的故障率进行抽样,利用“Select Item Out”模块根据仿真抽样结果对发生故障单元修复性维修过程进行路径分流。仿真中资源等待、故障检测、故障隔离与故障维修等时间的分布与参数可通过“Queue”,“Activity”或“Random Number”等模块的属性进行设置[12]。

4 仿真案例

在和平时期,舰炮的动用主要以日常训练为主,在单项和综合训练中所产生的磨损和损耗是影响舰炮装备寿命和保障性的重要因素。以下以某驱逐舰支队配备的5座某型舰炮(JP1,JP2,JP3,JP4,JP5)为例,仿真模拟舰炮在训练中的维修保障过程,并对相关指标进行统计分析。该型舰炮训练任务主要包括科目1的部署及部署转换、备战备航、部门射击操演与单炮射击操演等4项内容,及科目2的对海射击、联合对岸攻击、与航空兵协同射击、主副炮联合对空射击操演等8项内容。支队要求在年度计划安排的60个训练日内完成两个科目的12项训练内容累积52次,每次为0.5 h。部队单次训练的时间包括训练时间、休息时间、往返航渡时间等。

图4 修复性维修过程仿真子模型Fig.4 Simulation sub-model of the corrective maintenance process

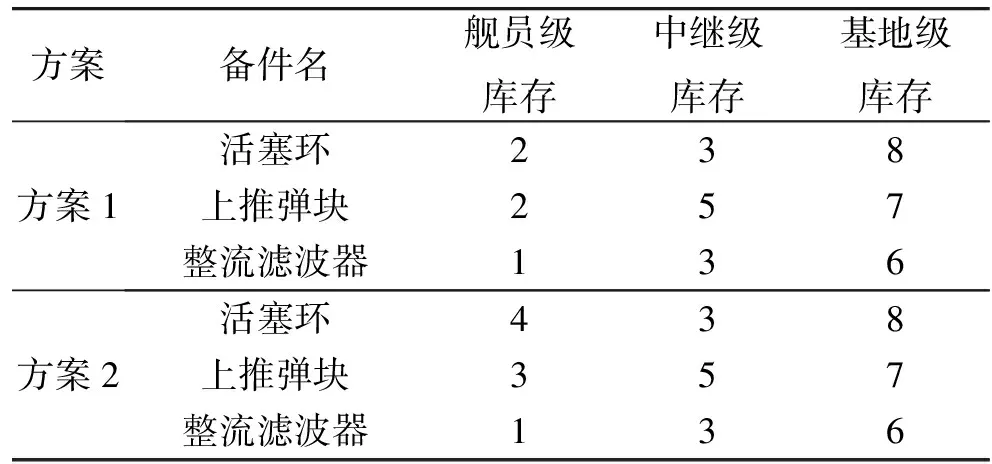

仿真中假定舰炮的故障率由A,B,C,D4个LRU单元的故障率经可靠性模型抽样得到,而4个LRU单元的故障率又可由其组成单元的故障率经可靠性模型抽样得到。设定这4个单元故障率分别为0.010 8,0.009 6,0.012 9,0.008 3。仿真设定舰炮动用累积时间达到100 h后执行预防性维修,持续时间约10 h。修复性维修过程仿真中,资源与维修等待时间、故障隔离时间通常服从均匀分布,维修时间服从指数分布,具体的故障维修时间参数如表2所示(仿真中时间参数单位均统一为小时)。备件是维修过程中重要保障资源之一,其配置数量可能影响着任务延误时间及任务的成功与否。因此,仿真中设定2个保障方案,方案2在方案1的基础上增加了舰员级携行的备件数量。具体的备件库存数据如表3所示。其中同级仓库备件请领时间约为0.5~1 h,邻级和隔级请领时间约为10~20和30~60 h。

表2 故障维修时间参数Table 2 Maintenance time parameters of the failures h

表3 各保障站点备件库存数据Table 3 Spare parts inventory in all support stations

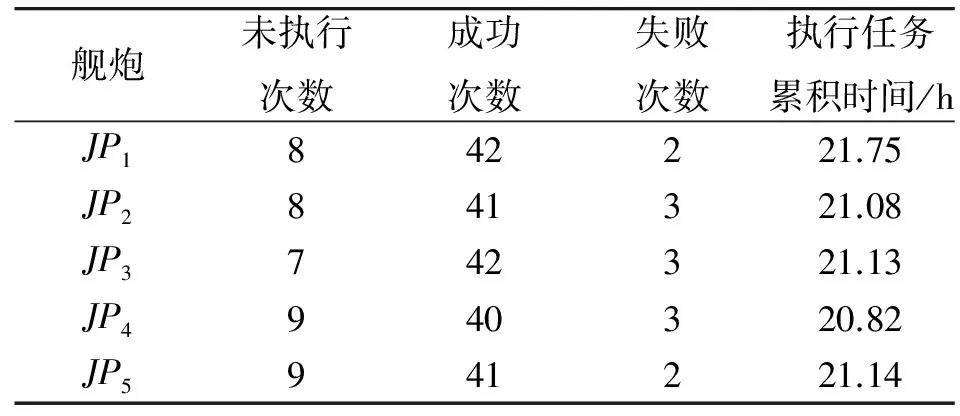

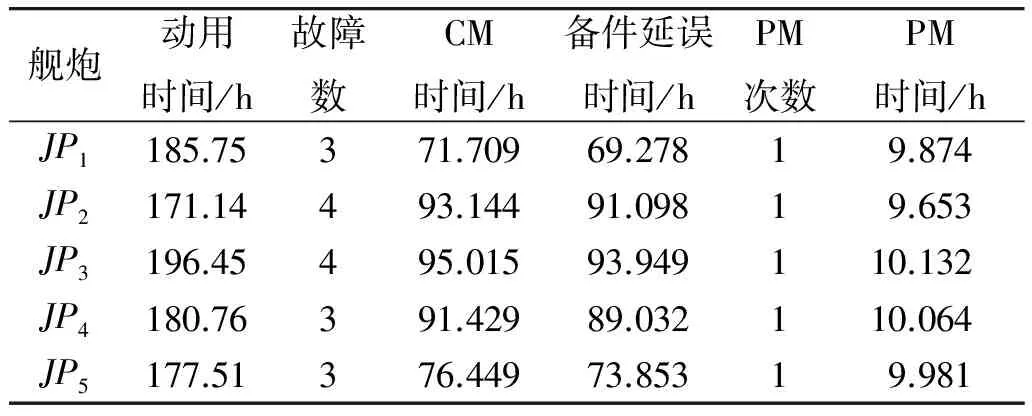

假定在仿真中不考虑不同舰炮之间的差异,仿真时间设置为1 440 h(年度训练计划时间)。以下以方案1为基线保障方案,运行ExtendSim仿真模型,仿真得出的任务、维修相关信息分别如表4,5所示。

表4 舰炮执行任务信息Table 4 Task information executed by the shipborne guns

表5 舰炮维修统计信息Table 5 Maintenance statistic information of the shipborne guns

如表4所示的任务统计仿真数据表明,仿真得出的未执行、成功与失败任务次数相加之和的任务总数约为52,说明模型得出的任务仿真数据基本与使用方案中制定的训练计划一致。由表5中的故障信息可知,舰炮动用时间与预防性维修次数的关系符合预设的预防性维修周期。且仿真中各单元故障次数及时间反映了舰炮的可靠性情况,其可靠性之比与设计方案中的数据基本一致。同时,仿真中反映出单元A与C的故障次数明显多于B与D,即自动机与瞄准随机动系统是舰炮故障发生的主要系统,这与实际的舰炮故障发生情况基本一致。

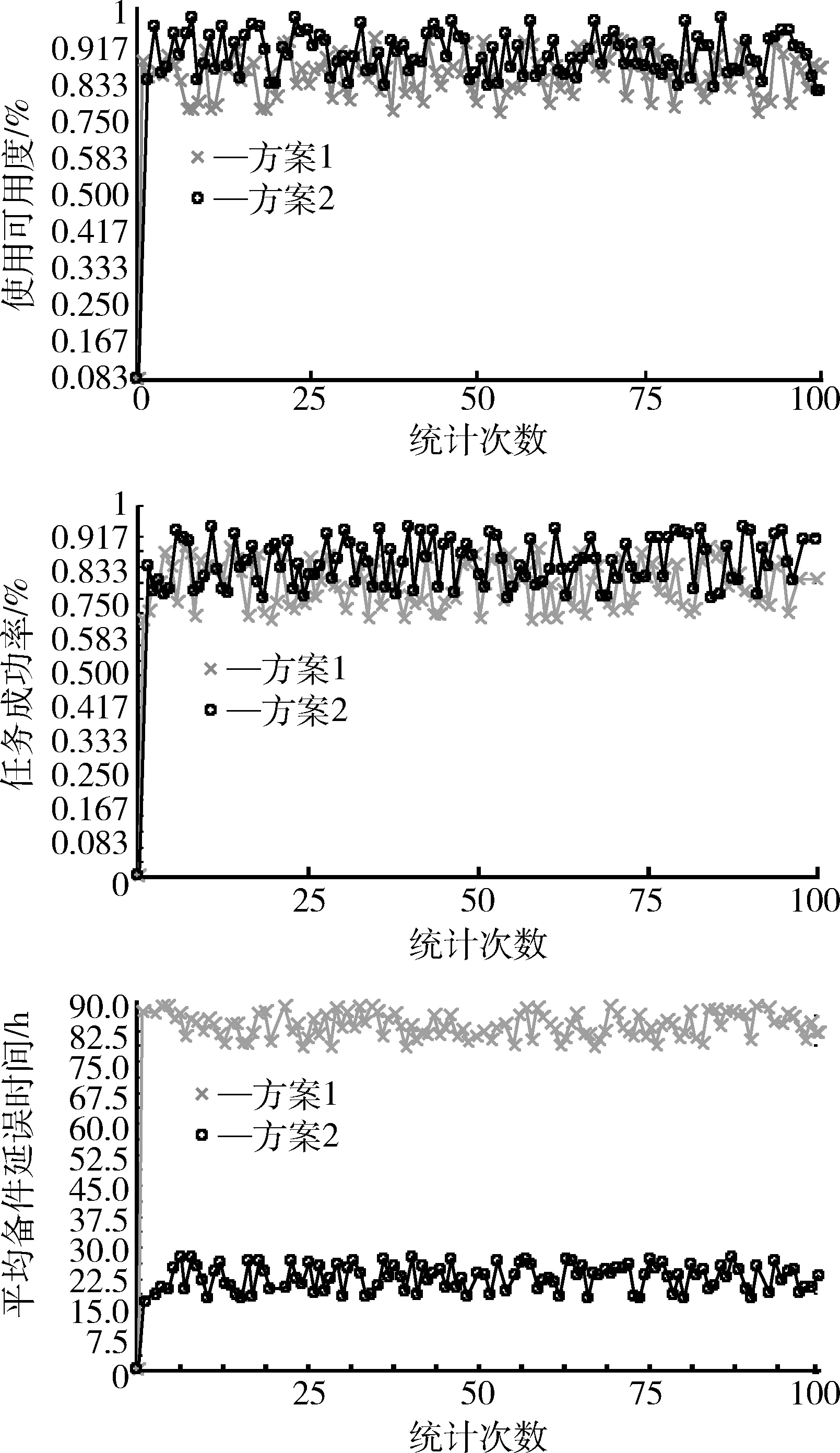

为消除每次仿真中随机种子产生的随机性,在对维修保障能力评价参数进行仿真统计时,通过ExtendSim统计模型设置每仿真100次统计一次结果输出。同时,为对比说明方案1与方案2中舰员级备件数量的改变对于维修保障的影响与敏感性,仿真中对比输出了2个方案的使用可用度、战备完好率与平均备件延误时间的统计曲线,如图5所示。

从图5中可以看出,2个方案的评价参数统计结果基本趋于平稳,其中出现的波动可能是由于仿真中假定出现的故障均为关键故障,且故障出现为随机等情况造成的。仿真曲线显示,方案2的使用可用度略高于方案1,通过均值计算工具得出方案2的使用可用度相对于方案1提高了约6.27%,任务成功率相对于方案1提高了约7.36%,平均备件延误时间相对于方案1减少了约67.87%。原因是由于方案2在方案1的基础上增加了备件的舰员级库存,极大地减少了维修过程中备件等待时间,从而缩短了任务延误时间,增加了任务成功次数与执行时间,提高了任务成功率与使用可用度。

图5 维修保障评价参数的仿真统计对比Fig.5 Simulation statistic comparisons of maintenance support evaluation parameters

5 结束语

本文利用ExtendSim仿真软件分层次地构建了舰炮任务周期中维修保障过程模型,通过封装重用性较高的维修过程子模型,不仅使整个仿真流程更加清晰明了,还可以通过改变模块参数重复调用子模型以满足不同的保障需求。通过仿真运行可实现二维或三维的可视化过程模拟,观察并统计在特定任务剖面下任务、维修活动、资源等待时间、队长等状态或参数的变化,同时通过统计模块可对维修保障过程中各因素对于舰炮维修保障能力的敏感性与影响力进行分析,从而发现影响或制约舰炮保障系统的瓶颈,为进行科学合理的保障性设计、制定和选择最优的保障方案及资源配置与携行计划等提供科学的决策依据。

[1] 张涛, 郭波, 雷洪涛, 等. 面向任务的维修保障能力评估方法[M].北京:国防工业出版社, 2013: 1-3. ZHANG Tao, GUO Bo, LEI Hong-tao, et al. Task-Oriented Evaluation Method of Maintenance Support Capability[M].Beijing: National Defense Industry Press, 2013: 1-3.

[2] 张柳, 于永利, 聂成龙, 等. 装备维修保障系统建模理论与方法[M].北京:国防工业出版社, 2012: 9-11. ZHANG Liu, YU Yong-li, NIE Cheng-long, et al. The Modeling Theory and Method of Equipment Maintenance Support System[M].Beijing: National Defense Industry Press, 2012: 9-11.

[3] MOHAMMAD B A, MOHAMMAD A, REZA A. Modeling and Simulation of Trajectory in Radar Systems[C]∥ Fourth Asia International Conference on Mathematical/Analytical Modeling and Computer Simulation, Zurich, Switzerland, 2010: 323-327.

[4] 艾宝利, 武昌. 基于Arena的通信装备备件保障流程建模与仿真[J]. 空军工程大学学报, 2010, 11(5): 81-85. AI Bao-li, WU Chang. Modeling and Simulation of Communication Equipments Spare Parts Support System Based on Arena[J]. Journal of Air Force Engineering University, 2010, 11(5): 81-85.

[5] YAN Bo, Lee Ban-yu. AS/RS Simulation and Optimization Based on Flexsim[C]∥ Proceedings of the 2009 International Workshop on Intelligent Systems and Application, Piscateway, NJ, IEEE Computer Society, 2009: 1-4.

[6] 李民, 黎建强. 基于模拟方法的供应链风险与成本[J]. 系统工程理论与实践, 2012, 32(3): 580-588. LI Min, LI Jian-qiang. Analysis of Supply Chain Risk and Cost with Simulation Methods[J]. Systems Engineering Theory & Practice, 2012, 32(3): 580-588.

[7] REHMAN A U, REHMAN L U. Manufacturing Configuration Selection Using Multicriteria Decision Tool[J]. The International Journal of Advanced Manufacturing Technology, 2013, 65(5): 625-639.

[8] 王大钊. 配送中心作业流程的仿真与资源优化研究[D].武汉:武汉理工大学, 2011: 13-22. WANG Da-zhao. Study on the Processes Simulation and Resource Collocation for Distribution Center[D].Wuhan: Wuhan University of Technology, 2011: 13-22.

[9] DAVID K. ExtendSim Advanced Techology: Discrete Rate Simulation[C]∥ Proceedings of the 2009 Winter Simulation Conference, Austin, TX, IEEE Press, 2009: 333-338.

[10] 宋太亮. 装备保障性系统工程[M].北京:国防工业出版社, 2008: 57-85. SONG Tai-liang. System Supportability System Engineering[M].Beijing: National Defense Industry Press, 2008: 57-85.

[11] 王自力. 可靠性维修性保障性要求论证[M].北京:国防工业出版社, 2011: 29-65. WANG Zi-li. Demonstration of Reliability, Maintainability and Supportability Requirements[M].Beijing: National Defense Industry Press, 2011: 29-65.

[12] 秦天保, 王岩峰. 面向应用的仿真建模与分析——使用ExtendSim[M].北京:清华大学出版社, 2011: 60-106. QIN Tian-bao, WANG Yan-feng. Appplication Oriented Simulation Modeling and Analysis with ExtendSim[M]. Beijing:Tsinghua University Press, 2011: 60-106.

Maintenance Support Process Modeling and Simulation of Shipborne Gun Based on ExtendSim

MI Qiao-li1a,XU Ting-xue1b,LIU Xu-ning2

(1.Navy Aeronautical and Astronautical University,a. Administrant Brigade of Postgraduate; b. Dept. of Ordnance Science & Technology,Shandong Yantai 264001, China;2. PLA,No.91206 Troop,Air Materiel Department, Shandong Qingdao 266108,China)

Aiming at the complexity of the maintenance support process for a type of shipborne gun, the maintenance support requirements and the simulation evaluation parameters are analyzed. And then, the multilayer-modularization models of the maintenance support processes in the whole task phases are built using ExtendSim, in which the sub-models describing the specific preventive and corrective maintenance processes are encapsulated. Therefore the complexity of simulation and modeling is reduced, and the maintenance’s visualization and model’s reusability can be realized. In the specific simulation case studied lastly, the validity and availability of the models is proved, and the statistical analysis of the key factors' sensibility is shown. Accordingly, the reliable reference and basis for analyzing and optimizing the support system of shipborne gun is provided.

shipborne gun; maintenance support; ExtendSim; modeling and simulation

2014-03-18;

2014-06-21

有

米巧丽(1987-),女,湖南邵阳人。博士生,研究方向为装备综合保障理论与技术。

通信地址:266001 山东省青岛市崂山区沙子口15号 E-mail:14717mql@163.com

10.3969/j.issn.1009-086x.2015.03.025

E924.91;TP391.9

A

1009-086X(2015)-03-0139-07