承载鞍与轴承热轴关系探讨

2015-05-04肖斌

肖 斌

(1 中国铁道科学研究院 研修学院, 北京 100081;2 广州铁路(集团)公司 株洲车辆段技术科, 湖南株洲 412000)

承载鞍与轴承热轴关系探讨

肖 斌1,2

(1 中国铁道科学研究院 研修学院, 北京 100081;2 广州铁路(集团)公司 株洲车辆段技术科, 湖南株洲 412000)

随着铁路货车运行速度逐步提升,货物列车热轴故障开始增多,成为影响运输安全和运输秩序的主要故障之一,通过讨论承载鞍磨耗及组装过程中存在的问题,分析了其对产生轴承热轴带来的影响,提出了承载鞍在检测和组装过程中的几项要点和建议,以预防轴承热轴的产生。

承载鞍; 热轴; 磨耗分析

近年来,随着铁路货物列车运行速度不断提升,轴承热轴故障逐渐增多,成为了影响运输效率和扰乱运输秩序的重要故障,因此预防轴承热轴,对保障运行安全、提高运输效率有着重要的实际意义。从承载鞍的磨耗与组装过程中存在的主要问题,探讨承载鞍装配对轴承热轴的影响。

1 轴承热轴的主要因素分析

从货车检修单位日常检修及运用过程中发现的产生轴承热轴的的故障表现形式主要有以下几种类型:密封罩松动脱出、外圈缺损、保持架裂损、滚道擦伤剥离、滚子剥离、轴承与承载鞍接触不良等。其中,除了与承载鞍接触不良故障是与其余配件的配合组装问题,其他因素均为轴承内部检修质量问题。而我们日常在进行轴承热轴原因分析时,多是对轴承本身质量进行分析,而往往忽视了承载鞍及轴承的配套问题。承载鞍作为轮对支撑的活动支点,同时具有传递轮重载荷和防护滚动轴承的双重功能,是无轴箱体货车转向架的重要部件,其与轴承的配合良好程度,在很大程度上影响着轴承的正常使用性能,因此,本文将着重对轴承及承载鞍的配合组装问题进行探讨。

2 典型热轴实例

本文选取近期发生的两起比较典型的THDS预报热轴的情况进行分析:

(1) 2014年9月11日18:28分,京广线86225次通过越江站后,红外线预报机后第36位运行右侧第2轴强热,列车于18:41到川山坪站,列检检查后进行了甩车处理。调阅前方5个探测站THDS预报情况,预报温升从64°至71°逐渐攀升。

(2) 2015年3月14日16:49分,X2601次通过襄阳北四场汉丹下行红外探测站, THDS预报机后41位车辆运行方向右4位轴温最大值(轴温70℃、环温18℃、温升52℃)。列检作业人员检查后进行甩车处理,同时调阅前方4个探测站THDS预报情况,预报温升从67°至70°不断攀升。

两起热轴事件发生后,对发生原因进行了分析,分解后发现,轴承内部并无明显缺陷,但热轴轴承表面靠近轮对一侧均有比较明显的环形亮痕(见图1、图2),与正常运行的轴承外圈有明显区别(见图3)。

图1 垫轴轴承外圈

据此情况,我们对与热轴轴承配合组装的承载鞍部分尺寸进行了测量,具体数据如下:

从测量数据来看,关键的鞍面磨耗及顶面偏磨数据都在(铁运[2012]202号)《铁路货车段修规程》规定的范围内,但进一步观察数据可以看到,两个承载鞍内鞍面环带的磨耗均小于外鞍面环带的磨耗,即内鞍面环带的磨耗剩余高度高于外鞍面环带,因此,初步分析该情况为造成热轴的一个因素,下面将进一步就该情况与轴承热轴的原因进行细致分析。

图3 正常轴承外圈

测量样本承载内鞍面环带磨耗/mm承载鞍外鞍面环带磨耗/mm顶面偏磨/mm案例1承载鞍0.10.31.0案例2承载鞍0.10.40.8

3 原因分析

3.1 问题的主要表象

当承载鞍与轴承配合不当时,主要表现在轴承外圈表面出现不均匀的摩擦痕迹,或者不正常的压痕、磨损痕迹(如图4)

图4 轴承外圈痕迹

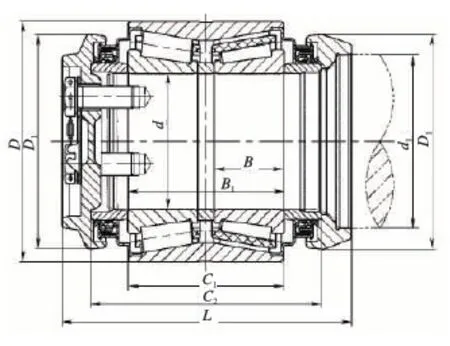

目前我国铁路货车试用的滚动轴承多为双列圆锥滚子轴承(如图5),该类轴承承载力大、极限转速低,存在一定的轴向游隙,并且在轴承内部通过注入适量油脂形成油膜保障轴承的正常工作。在运行过程中,理论上车辆载荷将通过承载鞍均匀分布给两列滚子。但当承载鞍与轴承配合不当(出现如图4的现象,即外圈表面出现不正常磨耗现象,划痕、磕碰、压痕等),由于轴承外圈各部受力不均,使得局部应力过大,造成轴承内部组件承载不均,破坏内部的油膜,使得轴承内部滚子干磨或滑动,油脂无法将过载磨耗产生的大量热量带走,从而使得轴承内部温度急剧上升,进而产生热轴。

图5 轴承剖面图

3.2 产生热轴的原因分析

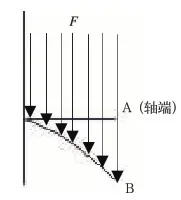

理论上,车辆载荷应该通过承载鞍均匀分配,由于车辆运行过程中因为晃动等原因造成的轴承外圈和承载鞍鞍面相对位移造成的磨耗应该是均匀的(如图6)。

图6 轴颈受力图

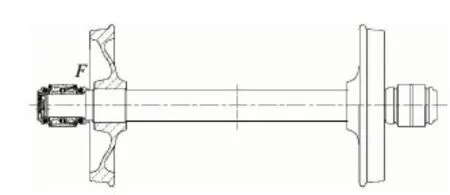

而实际上,由于车轴轴颈受力将产生向下变形的趋势(如图7),即车轴轴颈在受力时,实际有从A线变为B线的趋势,实际受力并不是理论上的均匀分布,而是越靠近轴端受力越大,借助有限元分析也可以清楚的看到该情况(如图8)。

图7 车轴轴颈受力分析

图8 有限元分析图

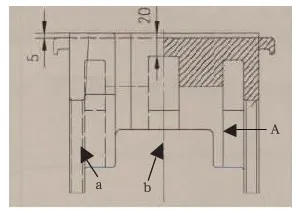

即实际承载鞍鞍面磨耗应为靠近轴端一侧磨耗大于靠近车轮一侧磨耗。如图9所示,以A端为轴端面示意,则鞍面环带a磨耗应大于鞍面环带b。反之,若鞍面环带b磨耗大于鞍面环带a的磨耗,则在组装后,由于承载鞍两鞍面高度与轴承受力趋势相反,内侧鞍面环带传递力将大于外侧,易造成内侧滚子受力远大于外侧滚子从而使得内侧滚子在外力压迫下破坏油膜形成热轴故障。

图9 承载鞍鞍面

4 日常检修过程中存在的不足

4.1 承载鞍检测方法存在的不足

以转K2型承载鞍检测为例,目前根据(铁运[2012]202号)《铁路货车段修规程》规定的承载鞍检测项目主要有以下几项:承载鞍顶面偏磨量、承载鞍导框挡边内侧面磨耗量,承载鞍导框磨耗量、承载鞍鞍面径向(半径)磨耗量以及承载鞍推理挡肩磨耗量。根据上文分析,目前车辆段修时,对承载鞍各部位磨耗量检测时,还存在以下不足之处:

(1) 承载鞍鞍面径向(半径)磨耗量检测

在实际作业过程中对该处的测量,各车辆段采用的大多为人工使用样板检测,检测方法如图10所示,使用承载鞍综合检测量规尺寸R115检查承载鞍鞍面,弧面与鞍面如有间隙,用0.5 mm针规能插入者为过限:

图10 承载鞍鞍面径向磨耗量检测示意图

这种测量方法的不足之处在于:该方法是对承载鞍的两个承载鞍内鞍面环的磨耗程度进行分别测量,当两处磨耗均未超过0.5mm时,即判定该承载鞍内鞍面符合要求,对两个承载鞍内鞍面环的剩余厚度差无法进行衡量。而根据上文分析,若两个承载鞍内鞍面环的磨耗不均衡时,特别是当内侧鞍面环的磨耗剩余厚度大于外侧鞍面环时,可能引起轴承热轴故障;

(2) 承载鞍顶面磨耗及偏磨量检测

检测方法如图11所示:将承载鞍置于偏磨检测仪上,调整定位板螺栓卡紧承载鞍,通过移动滑座,读取百分表在承载鞍顶面的最大值和最小值,则最大值为顶面磨耗深度,差值为偏磨量。

这种测量方法的不足之处在于:若承载鞍内鞍面两环带存在高度差,则承载鞍在测量仪上的基准定位就存在偏差,这种偏差,造成承载鞍顶面在测量仪上并不是一个与滑座平行的平面,使得顶面测量数值存在较大偏差。

4.2 承载鞍检测不到位产生的影响

(1) 对承载鞍鞍面内径的测量,由于忽视了两个承载鞍内鞍面环带的磨耗量不均匀的问题,将造成大量存在承载鞍内鞍面高度差的承载鞍装车使用,给运行车辆带来热轴隐患;

(2) 由于顶面磨耗及偏磨量测量数值的不准确,易使得承载鞍与侧架导框乃至轴承的配合存在偏压,即承载鞍组装后,由于偏磨量较大的存在,通过侧架导框传导的力传至轴承时是不均衡的,易破坏轴承内部油膜,造成热轴。

5 改进方法及建议

(1) 根据TB/T 3267-2011《铁道货车承载鞍》的标准,承载鞍两环带的直径差应≤0.075 mm,因此在段修作业时,对承载鞍内鞍面径向磨耗进行检测时,应使用不同规格的针规进行穿透检查,建议配置从0.1 mm至0.5 mm共计5种规格的针规,对两个承载鞍内鞍面环带的磨耗量分别检测后进行计算,在保证鞍面径向磨耗不过限的情况,若承载鞍内侧环带磨耗小于外侧磨耗量,即内侧磨耗剩余度高于外侧磨耗剩余厚度在0.1 mm及以上,也建议将此承载鞍做报废处理,不再使用;

(2) 若使用承载鞍偏磨检测仪承载鞍进行顶面磨耗及偏磨检测时,应充分考虑承载鞍鞍面两环带的磨耗差值问题,一是内侧环带磨耗小于外侧磨耗的不应再进行检测而应做报废处理;二是对于两环带磨耗差符合要求的承载鞍,在进行顶面磨耗测量时,应充分考虑到鞍面磨耗数值,以还原顶面磨耗及偏磨的真实数值,保证配件符合装车使用的要求。但当两鞍面环带磨耗差过大时,由于基准面失衡过多,给最终的顶面磨耗及偏磨数值的计算带来一定难度,在现场实际作业过程中难以掌握,因此此种测量方式需得到进一步改进。

(3) 由于上述测量方式存在的较多弊端,综合考虑人工测量误差及工量器具的误差,建议开发研制使用激光或红外线自动测量仪器对承载鞍的顶面和鞍面径向进行精准检测,减少测量误差,加强装车配件的质量控制,进一步消除承载鞍因素对轴承热轴带来的影响。

[1] 中华人民共和国铁道部.铁路货车段修规程[M].北京:中国铁道出版社,2012.

[2] 黄毅,陈雷.铁路货车检修技术[M].北京:中国铁道出版社,2012.

[3] TB/T 3267-2011 铁道货车承载鞍[S].

Discuss of the Relationship Between the Adapters and The Bearing Saddle Fever

XIAOBin1,2

(1 Technology Research College, China Academy of Railway Science, Beijing 100081, China;2 Zhuzhou Vehicle Depot, Guangzhou Railway (Group) Corporation, Zhuzhou 412000 Hunan, China)

With the gradually increased speed of railway wagons, freight train hotbox trouble began to increase, to become one of the major fault that do harm to transport safety. Through discussing the saddle bearing wear and existing shortage in the assembly process, of which the impact on heat axis is analyzed. Several key points and recommendations in the detection and assembly process of adapters are proposed to prevent heat generated bearing shaft.

adapter; bearing fever; wear analysis

1008-7842 (2015) 06-0095-04

男,工程师(

2015-07-02)

U279.3+4

A

10.3969/j.issn.1008-7842.2015.06.24