CARR辐照压水堆小组件热工水力分析

2015-05-04刘兴民

尹 皓,邹 耀,刘兴民

(中国原子能科学研究院 反应堆工程研究设计所,北京 102413)

CARR辐照压水堆小组件热工水力分析

尹 皓,邹 耀,刘兴民

(中国原子能科学研究院 反应堆工程研究设计所,北京 102413)

分析压水堆4×4小组件在CARR高温高压回路中进行辐照考验时的热工水力问题。利用计算流体动力学(CFD)软件对其进行三维数值模拟,以获得详细的热工水力参数。首先,模拟简化的燃料棒束模型,得出三维温度与速度分布,并分析了传热过程。然后,模拟全尺寸小组件,与棒束模型所得的结果进行对比分析,着重研究其流动,并分析了格架的搅混特性,得出可应用于一维热工水力程序的搅混因子。结果表明,燃料棒最高温度可满足安全性要求,且格架的搅混作用明显。

压水堆小组件;热工水力分析;CFD软件

中国先进研究堆(CARR)是一座高性能、多用途的反应堆,其主要用途包括核燃料和材料的堆内试验。当前,CARR已列入国家基地建设项目,国务院已批准为CARR建造高温高压试验回路和相应的功率调节装置,以便将来进行核燃料元件的堆内试验,研究核燃料元件在稳态或瞬态工况下的性能,为我国核电大发展开发高性能燃料元件或研发如MOX燃料、环形燃料等新型燃料元件,提高我国核电的安全性和经济性[1]。

利用CARR开展小组件辐照考验,获得辐照性能数据,是实现工程应用的重要环节。此次所研究的压水堆小组件在模拟压水堆运行条件下辐照考验,并在热室内完成燃料棒的辐照后检验,获得燃料元件在模拟压水堆环境下的辐照性能数据。本文着重研究其在高温高压回路内考验时的热工水力问题,分别对比分析简化燃料棒束模型和全尺寸小组件模型的三维温度场和速度场。

1 小组件结构

小组件的辐照装置结构如图1所示,由吊架管组件、上压紧板组件、顶部格架、中间格架、底部格架、下压紧板组件等组成。冷却剂进出口与考验回路相连,回路运行时,从主回路来的冷却剂经冷却剂进口管进入压力管,从压力管和下压紧板之间的间隙自下向上流动,在底部进入考验燃料棒束,冷却燃料棒,由出口管流出,进入考验回路的堆外部分。

图1 小组件结构Fig.1 Small assembly structure

2 简化棒束模拟

在进行棒束模型模拟时,简化掉上、下压紧板组件,吊架管组件和4个格架,着重研究燃料棒内部的导热与棒束和冷却剂之间的对流换热。故只建立12根燃料棒和4根导向管在压力管内的三维模型,简化棒束模型示于图2。

图2 简化棒束模型Fig.2 Simplified rod bundle model

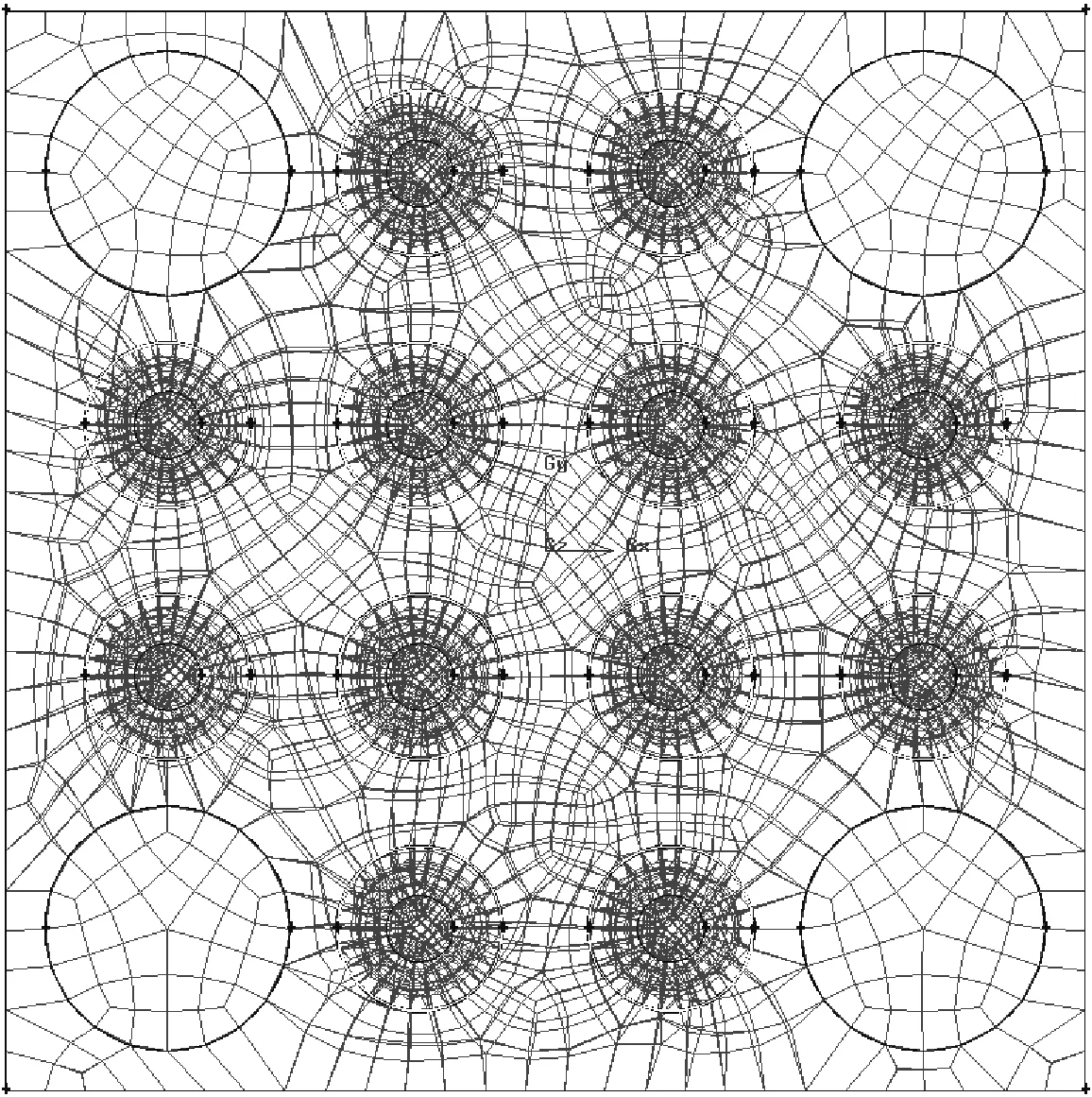

模型建立后,对其进行网格划分,由于燃料棒包含很薄的锆包壳和氦气间隙,故其内部网格划分相对较密,其网格划分横截面如图3所示。

图3 简化棒束模型网格横截面Fig.3 Mesh cross sectionof simplified rod bundle model

由于小组件放置于堆芯的一侧进行辐照考验,故其每根燃料棒的功率分布不均匀,靠近CARR堆芯的一侧释热大,远离的一侧释热小。经物理计算每根燃料的功率分布不均匀因子列于表1。棒束编号示于图4,平均线功率为31 kW/m。由表1可见,3号燃料棒与7号燃料棒最靠近CARR堆芯,故其功率分布不均匀因子最大。计算前进行边界条件的设置(表2)。

表1 功率分布不均匀因子Table 1 Power distribution uneven factor

图4 棒束编号Fig.4 Number of rod bundle

表2 简化棒束模型边界条件Table 2 Boundary condition of simplified rod bundle model

图5 棒束温度分布Fig.5 Temperature distribution of rod bundle

经过计算得到棒束温度分布(图5)。通过分析,燃料棒温度由内而外逐渐降低。3号燃料棒与7号燃料棒最靠近CARR堆芯,故其温度最高,其芯部最高温度可达2 282 K,远低于其相应燃耗下的熔点3 138 K。此外,经计算包壳处温度的最高值为741.157 59 K,足以保证其安全性。

3 全尺寸小组件热工水力数值模拟

在全尺寸小组件的数值模拟中主要针对最为复杂的格架部分对小组件进行模拟分析。由于格架结构非常复杂,尤其是弹簧、刚凸和搅混翼。本文简化掉燃料棒束,在燃料棒外壁处施加热流密度,以此来等效代替燃料棒的产热,此简化既符合实际的热工条件,又能节省网格数量,能保证模拟结果的准确性。

构造几何模型时要着重进行简化。由于机械制造与加工的要求,格架上的结构十分复杂,其中包括多处的窄缝、定位凸起、焊点等,这些结构会给网格划分带来很多困难。根据经验可知这些细小的结构对整个组件的热工水力影响非常小,为此将这些结构简化掉。将弹簧的倒角与圆角全部拉直,并填充弹簧两边的小空隙,弹簧与条带之间的线接触简化为面接触,如图6所示。

图6 简化前、后的倒角Fig.6 Chamfer before and after simplification

格架处网格划分最大的困难在于弹簧、刚突与燃料棒及导向管间的接触空隙趋近于零,不能生成计算网格。目前定位格架模型简化主要有3种方法:1) 将弹簧、刚突与燃料棒间的线接触改为面接触;2) 在弹簧、刚突与燃料棒间留一小空隙;3) 完全忽略弹簧与刚突的影响。

根据实际结构,同时尽量减小模型简化对计算的影响,在弹簧、刚突与燃料棒间采用第2种方法,留出一微小缝隙,而在弹簧、刚凸与导向管间采取第1种方法,将线接触改为面接触。这是由于燃料棒有发热率,改为间隙是比较合理的,而导向管不发热,故改为面接触较为简单。具体简化情况如下。

改变燃料棒与弹簧、刚凸的接触方式,使燃料棒与弹簧、刚凸之间产生0.3 mm左右的缝隙。在导向管的四周添加4个非常小的凸台,将线接触改为面接触。间隙处简化前、后示于图7。

图7 间隙处简化前、后示意图Fig.7 Schemes before and after gap simplification

就此完成了整个组件模型的简化,然后建立压力管几何模型并流出进出口段。用长方体流道对小组件的实体部分求差,得到的流体区域即为计算域。将流体域沿流动方向划分为4部分,对每部分进行单独的网格划分。使用非结构化四面体网格加拉伸网格的形式,格架部分由于结构复杂使用非结构化网格,流道部分使用拉伸出的三棱柱网格。在无滑移壁面划分有附面层网格。具体步骤示于图8。

图8 网格划分流程Fig.8 Flow chart of meshing

划分网格时要调整参数,使间隙处网格密,其他区域网格稀疏。同时,附面层处要生成至少3层网格,燃料棒与格架间隙处网格示于图9。经统计最终的网格数量达1 599万。

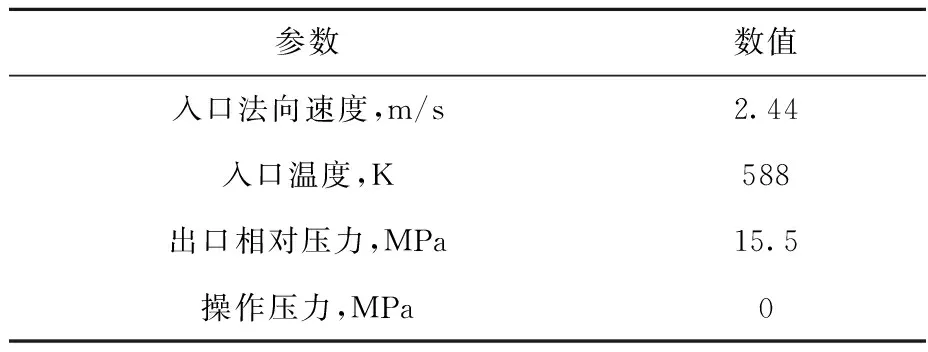

由于建立的几何结构模型是一体的,故4段流体域沿z轴的坐标是确定的。所以将4段流体域导入CFD中,4段流体域是衔接起来的。只需将4段流体域间的交界面设为interface,并将4段流体域分别设置物性参数即可。边界条件列于表3。

图9 燃料棒与格架间隙处网格Fig.9 Mesh between fuel rod and grid gap

表3 CFD边界条件Table 3 Boundary condition in CFD

设置好参数后,在CFD中进行计算并进行结果处理。z=0.9 m与中间格架处的温度分布云图示于图10。

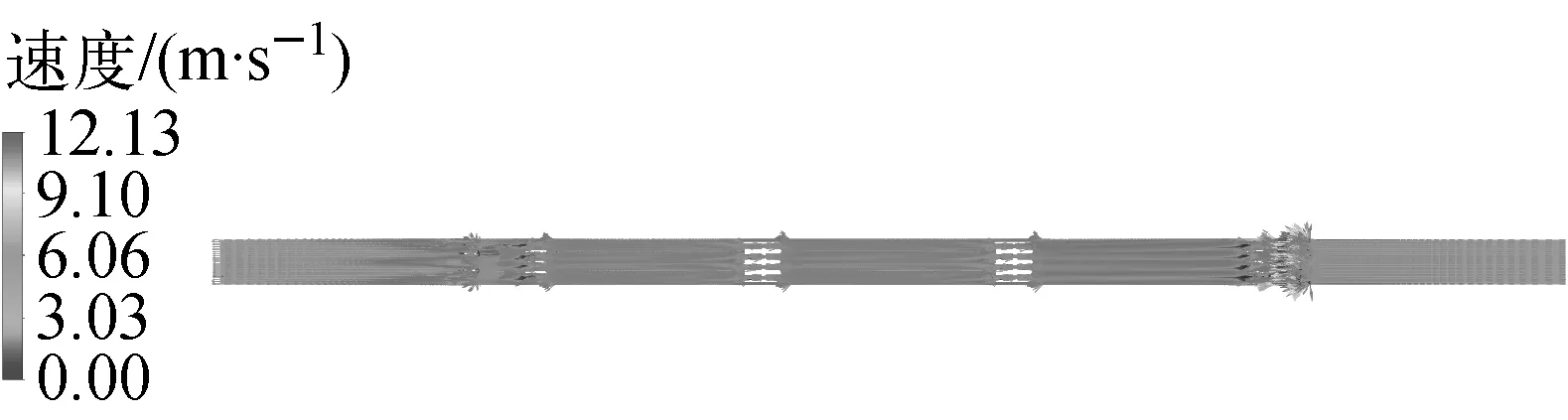

速度矢量的沿程分布示于图11。由图11可看出,入口处的速度是沿流动方向均匀分布的,当遇到下压紧板时速度方向发生改变,也有突增,局部甚至可达12 m/s。此后,速度的变化较均匀,在格架处有少许增加,随后趋于稳定。

图10 z=0.9 m和中间格架处的温度分布云图Fig.10 Temperature contours at z=0.9 m and middle grid

图11 速度矢量沿程分布Fig.11 Velocity vector distribution along fuel rod

虽然局部区域的速度可达12 m/s,但经计算,其沿x方向与y方向分量的最大值仅为2.5 m/s。此外,速度的最大值出现在下压紧板处,即小组件的一端,此处是有固定即有力来约束的,故并不会给组件带来很大的横向力,不会发生流致振动。

大量文献报道了格架搅混翼可在下游的一定距离内产生并保持一定强度的涡流与交叉流[2-5]。形式不同的评价因子被定义来研究搅混翼所引起的流动特性,虽然形式上略有差别,但所描述的流动本质是相同的。常采用的是涡流搅混因子和交叉流搅混因子。

涡流搅混因子S可用来衡量涡流对流体的搅混作用,为无量纲数,定义如下:

其中:R为子通道中心到燃料棒表面的距离,m;r为通道截面上流域内各点到中心的距离,m;vt为横截面上引起涡流的横向速度,m/s;ua为横截面上各点的轴向速度,m/s。

交叉流搅混因子F用来衡量通道间交叉搅混的强度,为无量纲数,定义如下:

其中:s为燃料棒表面间距,m;vcross为穿过棒间横截面的交叉流速分量,m/s;ubulk为截面轴向流速,m/s。

采用中间两个格架之间的全部流体域, 总长度约为240 mm,并取4×4小组件最中心处的子通道来研究搅混因子的变化。通过三维结果输出的数据来计算,所得搅混因子沿程变化示于图12。

由图12可见,以当量直径Dh为单位,涡流搅混因子刚开始时沿流动方向逐渐增大,增至8Dh左右达到峰值,然后逐渐衰减。交叉流搅混因子沿流动方向先略有减小后逐渐增大,在6Dh左右时达到最大值,随后逐渐减小,到12Dh时下降趋势变缓。由此可见,格架的搅混作用要先经历一充分发展的过程再经历一逐渐衰减的过程,总体趋势属于先增大至峰值后逐渐减小。

图12 搅混因子沿程变化Fig.12 Mixing factor change along fuel rod

许多一维软件,如COBRA,均需要格架搅混性能参数作为输入文件,不同的软件搅混因子的定义不同,但总体而言均是以上述两个搅混因子作为计算依据。

4 结论

1) 燃料棒内部的最高温度正比于燃料棒的功率分布不均匀因子,从而可验证靠近CARR堆芯的一侧燃料棒芯部温度较大,且其芯部最高温度与其他燃料棒芯部最高温度之间的温差最高可达500 K。

2) 格架与上、下压紧板对冷却剂温度的影响不是太大,但对流动速度影响较大。尤其是下压紧板,由于是流体流经的第1个组件,其对流动的影响不仅表现在改变速度方向上,还使局部最高速度达12 m/s。

3) 通过对搅混因子的计算表明格架的搅混翼对冷却剂的搅混作用十分明显,尤其是在搅混翼下游6Dh~8Dh之间达到最大,其后逐渐减小。

4) 本次计算的结果可为今后针对该压水堆小组件进行的辐照考验试验提供很好的理论依据,燃料棒温度分布的大致趋势、格架对速度的影响以及格架搅混因子的变化趋势对其他结构的燃料组件也有一定的借鉴性。此外,采用CFD软件进行三维热工水力模拟普遍适用于各类型的燃料棒束与燃料组件。

[1] 刁均辉. CARR堆内试验燃料棒束热工水力性能分析[D]. 北京:中国原子能科学研究院,2008.

[2] CUI X Z, KIM K Y. Three-dimensional analysis of turbulent heat transfer and flow through mixing vane in a subchannel of nuclear reactor[J]. Journal of Nuclear Science and Technology, 2003, 40(10): 719-724.

[3] LEE C M, CHOI Y D. Comparison of thermo-hydraulic performances of large scale vortex flow (LSVF) and small scale vortex flow (SSVF) mixing vanes in 17×17 nuclear rod bundle[J]. Nuclear Engineering and Design, 2007, 237(24): 2 322-2 331.

[4] IN W K, CHUN T H, OH D S, et al. CFD analysis of turbulent flows in rod bundles for nuclear fuel spacer design[C]∥Transactions of the 15th International Conference on Structural Mechanics in Reactor Technology. Seoul: SMiRT, 1999: 365-372.

[5] IN W K, CHUN T H, SHIN C H, et al. Numerical computation of heat transfer enhancement of a PWR rod bundle with mixing vane spacers[J]. Nuclear Technology, 2008, 161(1): 69-79.

Thermal-hydraulic Analysis of PWR Small Assembly for Irradiation Test of CARR

YIN Hao, ZOU Yao, LIU Xing-min

(ChinaInstituteofAtomicEnergy,P.O.Box275-33,Beijing102413,China)

The thermal-hydraulic behaviors of the PWR 4×4 small assembly tested in the high temperature and high pressure loop of China Advanced Research Reactor were analyzed. The CFD method was used to carry out 3D simulation of the model, thus detailed thermal-hydraulic parameters were obtained. Firstly, the simplified model was simulated to give the 3D temperature and velocity distributions and analyze the heat transfer process. Then the whole scale small assembly model was simulated and the simulation results were compared with those of simplified rod bundle model. Its flow behavior was studied and flow mixing characteristics of the grids were analyzed, and the mixing factor of the grid was calculated and can be used for further thermal-hydraulic study. It is shown that the highest temperature of the fuel rod meets the design limit and the mixing effect of the grid is obvious.

PWR small assembly; thermal-hydraulic analysis; CFD software

2014-03-20;

2014-04-16

尹 皓(1989—),女,河北邯郸人,硕士研究生,从事反应堆热工水力研究

TL334

A

1000-6931(2015)06-1069-06

10.7538/yzk.2015.49.06.1069