整车工厂新车型兼容生产输送系统通过性分析

2015-05-03刘昌友朱晓春

刘昌友 朱晓春

(上汽通用五菱汽车股份有限公司青岛分公司 山东青岛)

一、引言

汽车生产企业面对瞬息万变的市场,生产能力能否弹性地依据市场波动进行快速调整,显得至关重要。汽车行业过去采用的大批量单车种专用线的生产模式,已不太适应当前发展的要求。多品种兼容性共用线生产方式,越来越多地应用在汽车生产中,尤其对于汽车焊装生产如何实现柔性化,更是汽车柔性化生产的关键。为降低制造成本,汽车共线兼容性生产成为大多数汽车企业发展的趋势,如何共线生产且不降低生产效率,成为整车制造企业首要解决的问题。

对新款车型A在青岛车身、涂装和总装3大车间输送通过性分析,根据现场调查干涉点、输送路线轨迹仿形、A车型数模在输送设备载体上的支撑位置、交接点对位问题探讨,找出输送系统兼容性A生产改造点,保证输送设备兼容A和现有生产车型。

二、输送系统通过可行性分析

一款新车型引进新的生产线,需要考虑输送通过性、制造工艺、工艺设备及生产线、工艺装备、质量控制、管理信息、物流配送等,本文主要分析满足其他要求的情况下,讨论输送通过可行性分析。讨论通过可行性分析,需要先分析3大车间的输送路线以及工艺要求确定是否满足通过性要求的最大尺寸,再分析A白车身和整车尺寸,最后确定A能否满足通过性。

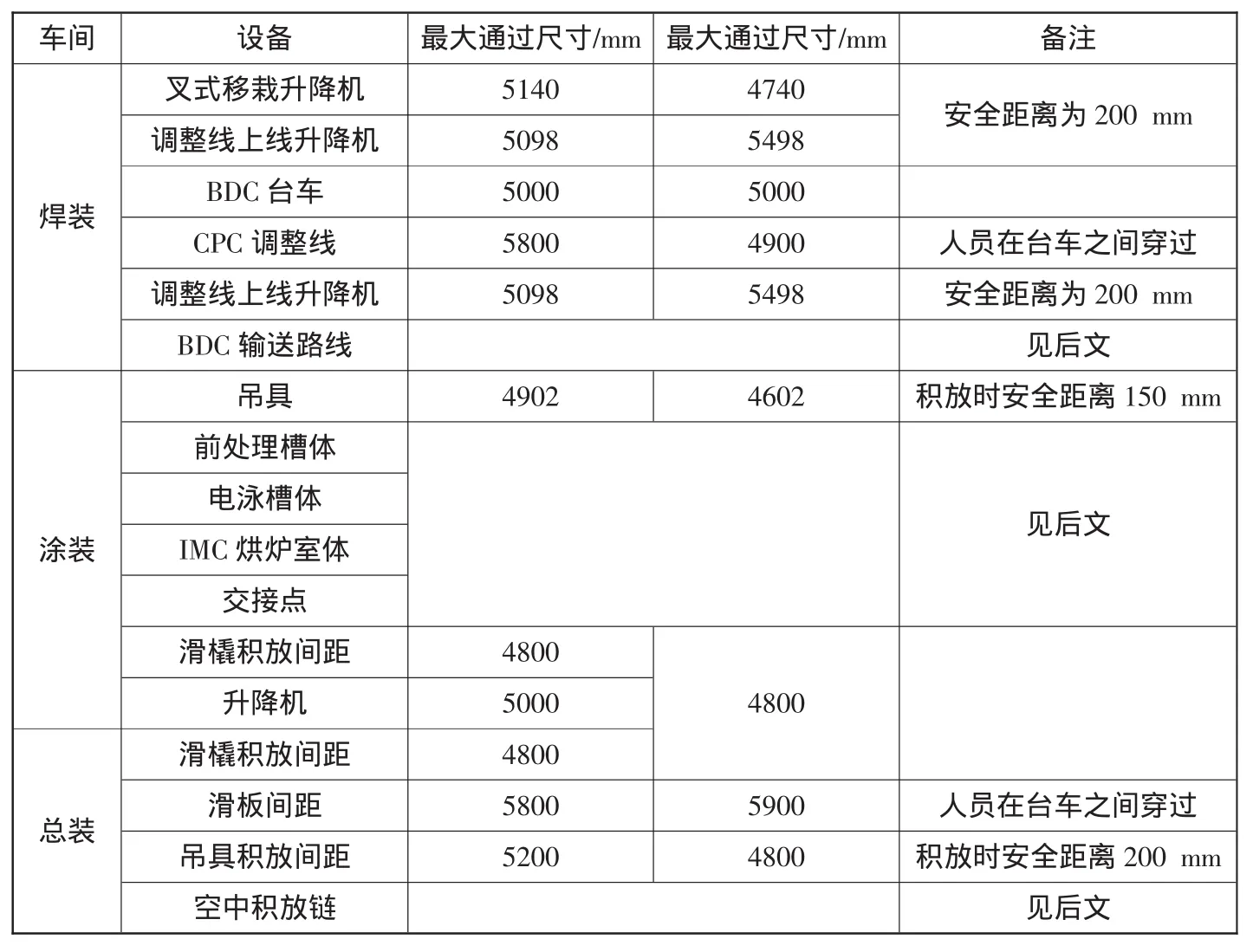

1.3 大车间输送和工艺通过的最大尺寸

图1中,焊装车间影响输送通过性尺寸因素包括叉式移栽机升降机、调整线工艺、调整线升降机、BDC输送路线;涂装车间影响输送通过性尺寸因素包括吊具积放时间距、前处理槽体、电泳槽体、IMC烘炉室体、滑橇积放时间距、升降机、交接点设备等等;总装车间影响输送通过性尺寸因素包括总装滑橇积放间距、滑板间距、吊具积放间距等。3大车间通过性最大尺寸见表1。

图1 焊装、涂装、总装输送流程

由表1输送通过性最大尺寸4600 mm,其实最大通过性尺寸还需要考虑白车身在输送载体(台车、吊具、滑橇、滑板等)上的支撑位置有关,需要通过输送仿形确定是否满足通过性要求,这部分在后文详细分析。

2.A白车身和整车尺寸

通过数模测绘,A白车身总长4085mm,裙边宽度1386 mm,满足通过尺寸要求。

表1 通过性最大尺寸

三、新车型通过设备载体上的位置以及输送路线干涉性分析

新车型在原有生产线上兼容生产,在通过尺寸满足要求的情况下,需要对新车型与现有车型数模对比,并根据经验,首先要确定新车型在输送载体上的定位销孔位置,确定A在输送载体上的支撑位置,然后把新车型放在各个输送载体上,沿3大车间输送路线,查找干涉点,确定改造方案是否可行,逐步优化新车型在各个载体的存放位置。

1.新车型输送改造原则

改造要以现场实际输送路线、实际刚平台、实际立柱位置为主,不能相信旧图纸在避免影响现有车型的基础上,改造的项目尽量少,改造规模尽量小;改造尽量不占用生产时间,改造周期尽量短;改造应该尽量不影响生产;车型通过性是一个整体的系统,改造也必须考虑到输送系统中的任何一台设备;计算、控制改造的经济成本;改造要注重人机工程,注意可维护性。

2.新车型A与现有生产车型数模对比分析

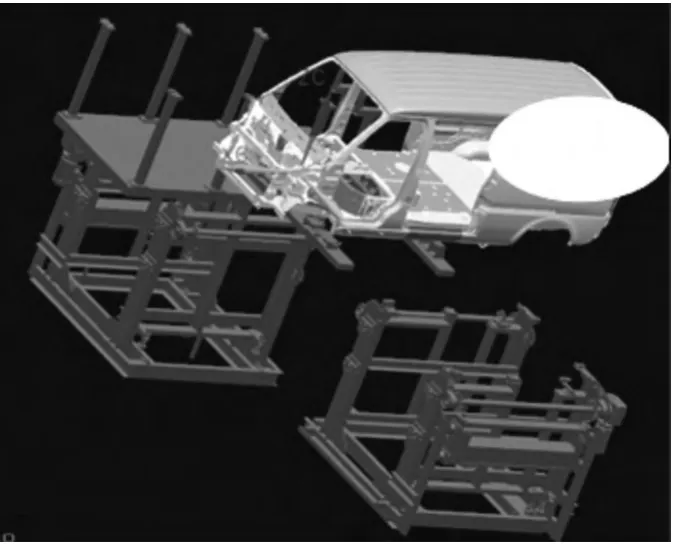

底盘的结构决定了白车身在输送系统设备载体上的定位位置和支撑位置关系,也决定了白车身在输送过程中是否干涉问题,所以底盘数模的研究对输送系统设备改造起到至关重要的地位,决定改造工作量问题。

对比底盘尺寸,新车型A与现有车型B定位销孔间距都是630 mm,首先考虑在输送载体上定位沿用老车型的定位销,在新车型A与现有车型定位销孔位置共线的情况下,基本和原有车型B位置一致,这样改造的工作量减小,所以可以把改造的大方向确定下来。

对比裙边尺寸,新车型裙边间距为1400 mm,老车型裙边间距为1380 mm,新车型裙边加宽20 mm,只需要更改需要支撑裙边位置的支撑垫就可以满足要求了。

3.输送路线干涉分析及改造

在确定总体改造方案的情况下,需要将新车型A放在各个输送载体上,沿输送路线,查找沿途干涉点并确定改造方案。

(1)焊装车间通过性分析。在台车上的位置:新车型可以利用原有车型定位销,后支撑也可以利用原车型的后支撑,但是后支撑需要增加内导向,如图2示。

图2 新车型在台车上支撑位置

在焊装线下线升降机干涉分析。焊装线下线后,白车身进入下线交接点,图3中,新车型在焊装线下线点处与叉式移栽机升降机的位置关系。由图3可见,新车型与升降机不干涉,满足通过条件;但由于新车型裙边宽度变大,所以侧顶机上,支撑新车型的聚氨酯块需要加宽。

图3 在叉式移载升降机上的位置

在调整线上、下线升降机及CPC调整线上干涉分析。BDC白车身台车经过升降机进入调整线,在有调整线下线升降机进入BDC平台库区,由表1可以知道在调整线上、线升降机及CPC链条上不存在干涉。

BDC输送路线干涉分析。白车身由调整下线升降机进入BDC平台,由图4,新车型在台车上沿BDC输送路线输送过程中,查找可能存在的干涉点,并进行轨迹仿形,发现与输送路线不干涉。

(2)涂装车间通过性分析。输送设备多而复杂,而且还要考虑工艺前处理段槽体、电泳段槽体、IMC室体的通过性问题;因此对于涂装车间我们要对前处理吊具、前处理吊具防漂钩、前处理和电泳槽体是否干涉、IMC室体是否干涉、滑橇等进行分析。

图4 BDC平台轨迹仿形

交接点设备改造分析。涂装交接点改造分析,一方面要分析支撑位置关系,避免支撑不到B裙边,另一个方面要分析重心位置关系,防止在交接点翻车。

前文提到新车型裙边加宽20 mm,因此交接点支持裙边的设备支撑需要加宽20 mm,同时兼容原有车型;为防止新车型在交接点翻车,首先通过数模确定新车型重心的位置,其次确定新车型重心位置位于前后支撑点之间(图5)。

图5 涂装交接点支持分析

在涂装吊具上的支撑位置及干涉分析。车身输送来的台车白车身经过涂装交接点设备交接到涂装吊具上,新车型在吊具上的位置需要进行验证,涂装吊具积放间距4902 mm,新车型总长4085 mm,而且新车型与原有车型支撑位置基本一致,故在吊具积放时不存在干涉的情况,由新车型在吊具上的支持位置关系,可以确定在吊具上的位置不需要改动,就可以满足通过性要求。

在前处理和电泳槽体吊具白车身位置关系。吊具白车型在前处理和电泳槽体是通过积放链输送的,由于白车身在吊具上车头和车尾部都在吊具支撑架以外,所以需要进行轨迹仿形,确定与槽体是否干涉;由仿形轨迹(图6),可以确定新车型在通过前处理和电泳槽体时,和槽体不存在干涉问题,满足通过性要求。

在前处理和电泳槽体吊具白车身位置关系。在电泳下线,吊具白车身经交接点交接到滑橇上,需要确定白车身在滑橇上支撑是否满足要求。在滑橇上,新车型可以利用原有车型的定位销和后支撑;由于滑橇长度为4800 mm,所以在滑橇上积放时也不存在干涉问题。

在IMC链烘炉室体内滑橇白车身与室体位置关系。电泳后车滑橇白车身经过IMC链进入烘炉内,在烘炉内需要进行轨迹仿形,确定新车型在烘炉室体是否干涉,轨迹仿形后确定不干涉。

图6 新车型在前处理和电泳槽体内轨迹图

(3)总装车间通过性分析。总装车间输送通过问题,主要包括新车型在滑橇上支撑位置及积放位置关系、内饰线滑板上支撑位置、总装吊具支撑位置及积放位置关系。

新车型在总装滑橇上支撑位置关系。涂装过来的滑橇白车身,经交接点设备装运到总装滑橇上,由新车型在滑橇上的支持位置关系,可知新车型可以使用老车型的前定位销和后支撑;由于总装滑橇长度4800 mm,所以新车型在滑橇上积放时不存在干涉问题。

新车型在总装内饰滑板上支撑位置关系。白车身经内饰线上线点交接点由滑橇转接到滑板上,新车型在滑板上可以利用原有支撑,满足通过性要求。

新车型在总装吊具上支撑位置关系。内饰线下线升降机将白车身由滑板转接到吊具上,发现新车型裙边落在吊具支撑块的边缘上,所以支撑块需要进行改造;吊具在积放链储存区积放间距5200 mm,满足积放要求。

(4)改造工作汇总。由新车型通过设备载体上的位置以及输送路线干涉性分析可知,需要对表2所列设备进行改造。

四、总结

描述了一款新车型与原有车型共线生产通过性改造方案分析过程,利用新车型数模在输送设备载体的位置关系和白车身在各个交接点上的位置关系,并在通过性分析的基础上,确定改造点及改造兼容方案,通过这样的分析过程,可以大大缩短设备改造周期,并减少设备工作量,并为产品设计人员提供设计依据。

表2 需要改造的设备