基于LabVIEW的容栅扭矩测试系统设计

2015-05-03梁志剑马铁华

王 健 , 梁志剑 , 马铁华

(1.中北大学电子测试技术国家重点实验室,山西 太原 030051;2.中北大学仪器科学与动态测试教育部重点实验室,山西 太原 030051)

0 引 言

现阶段扭矩的测量方法主要有力应变测量法和扭转角测量法两大类。力应变测量法是根据传动轴受到扭力作用发生的应变进行测量的方法,所用到的代表性传感器有磁弹性式和电阻应变式等。20世纪90年代初期,我国中科院研制了新型磁弹性扭矩传感器,提高了测量准确度和灵敏度[1]。1992年,韩国科学与标准化研究所电磁实验室研制出一种非晶态线圈最大差分感应装置[2]。但是,磁弹性式传感器测得的磁滞收缩层的应力变化,要转换为传动轴应力变化还需进一步研究[3]。电阻应变式传感器安装方便、成本低廉,但是应变片易老化且滑环易磨损,影响传感器使用寿命和测量准确度。90年代以来,我国各研究院所提出了利用无线传输方式弥补应变片接触式测量法带来的缺陷,但是在无线传输中发射天线随轴旋转,引起信号不稳定甚至丢失[4]。扭转角测量法的原理是通过扭矩传感器测量扭转角而得到扭矩,其代表性传感器有光电式和电容式等。80年代中期,美国 NASA研究中心首次提出了利用光电式传感器测量扭转角[5]。1988年,英国南安普顿大学机电工程系研制出一种测量扭矩的电容传感器[6]。90年代末,日本提出了一种动力传递轴的实时扭转光学监测系统[7]。扭转角测量法仅限于旋转件动态扭矩的非接触测量。以上两种测试方法已经发展得比较成熟,但都对测试条件要求严苛,往往难以满足恶劣环境下的扭矩测量[8]。为了克服强磁场、强辐射、小空间等恶劣的测量环境,本文采用差动容栅扭矩传感器与LabVIEW软件开发工具,设计了基于LabVIEW的容栅扭矩测试系统。

1 容栅传感器原理

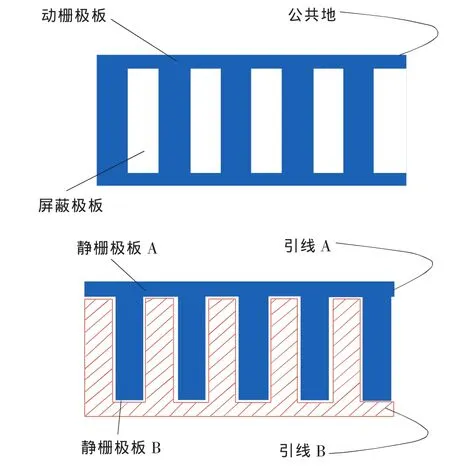

容栅是由特定方法制成的栅状电容极板。本文采用的容栅传感器基本结构如图1所示。它由动栅和静栅平行相对构成,其中静栅是由以差动形式分布的静栅极板A和静栅极板B构成,而动栅由动栅极板和屏蔽极板交替构成。平行相对的动栅极板和两静栅极板构成了两组输出信号为差动形式的电容器。而动栅极板和静栅极板间发生相对位移,会引起两极板间电容大小的变化[9]。

图1 容栅传感器结构图

2 测试系统硬件设计

扭矩转速测试系统由容栅传感器、测试电路、数据处理软件组成。容栅传感器采用差动设计原则,嵌入式安装方法进行设计,测试电路采用微小信号提取技术和抗电磁干扰技术进行设计,数据读取处理软件采用USB接口模式进行设计。其中测试电路由信号调理模块、控制模块、存储模块、电源管理模块和接口模块组成。

信号调理模块采用差动脉宽调制电路,利用对容栅传感器差动电容的充放电原理,使电路输出由于容栅传感器的电容量变化而产生信号宽度变化的脉冲信号,将电容信号转化为电压信号,并进行滤波、放大和运算处理。通过低通滤波器得到对应直流信号。控制模块采用CPLD为主要元件,完成信号的计数、控制数据的存储和读取。存储模块采用静态存储器N08T163完成数据的存储。电源管理模块的功能是产生工作时需要的不同基准电压和信号电平的转换。接口模块采用USB接口和计算机连接,实现存储数据的上传[10]。

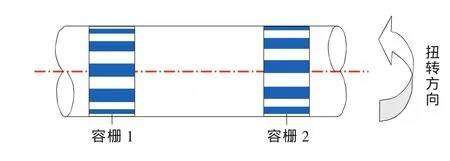

如图2所示,用容栅传感器测量扭矩时,要在转动轴一定间距的位置上贴上两组完全一样的容栅。这样,当转动轴发生扭转形变时,贴在转动轴表面的动栅也随之发生同方向的位移。此时通过传感器测量电路记录扭转前后两个时刻的相位差,从而得到转动轴扭角。

图2 转动轴上的两组容栅

用测量电路来建立相位差与扭角的关系。由于两个截面安装有传感器,经过调理之后会携带类似于正弦波的信号,因此转动轴受到扭力作用后,会使测量电路中信号的相位差发生变化。设参数n为转速,Tφ为转动轴转动φ所需时间,Mn为转动轴所受扭矩,D为转动轴的直径,G为转动轴材料的刚性常量,l为两容栅横截面间的距离,Ip为极惯性矩,则测量电路相位差与扭角间的关系[11]如下:

即

扭矩

将式(2)代入式(3)得:

3 测试系统软件设计

上位机与测量电路的数据通信是通过USB接口芯片实现的。测量系统中采用CY7C68013接口芯片,利用VC++编写动态链接库DLL文件[12]。上位机测试系统软件通过调用动态链接库实现对测量电路的读数、控制等操作。上位机软件主要实现从存储模块采样读数、对存储模块进行擦除、数据定标、频谱分析、曲线滤波、导出数据等功能。

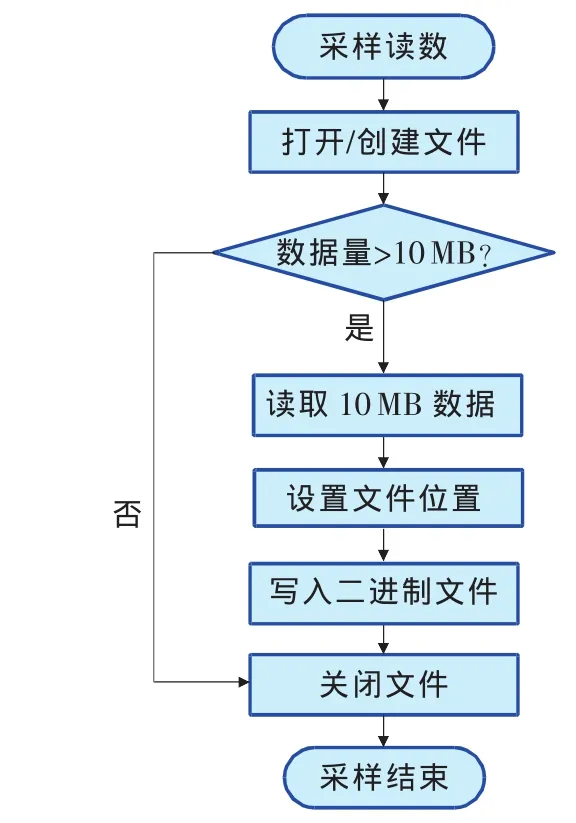

采样读数部分是该测试系统软件的核心部分。LabVIEW开发的上位机软件从存储模块读取大容量数据时,若一次将数据全部读出,会使LabVIEW内存溢出。因此采用分批次循环读出数据的策略,即每次读取一定容量(10MB)的数据后将其写入文件并记录此时文件位置,接着将记录的文件位置设置为起始位置进行下一次的读数并写入文件,直到存储模块中剩余的数据量小于10MB时停止读数并关闭文件,此时就完成了对大容量数据的读数过程,之后对该数据的后续处理也采用同样的策略。图3为采样读数模块程序框图。

图3 采样读数模块程序框图

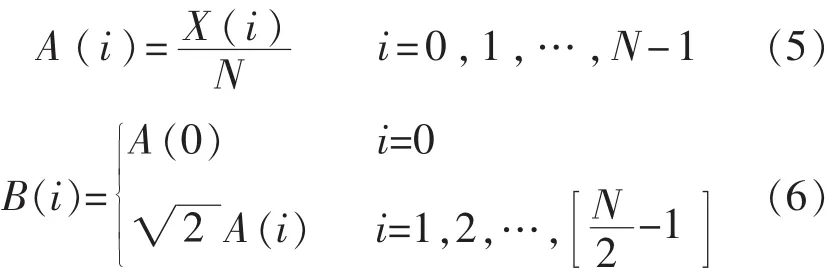

上位机软件进行频谱分析时,直接调用位于谱分析VI选板的“幅度谱和相位谱”控件,该控件计算实数时域信号的单边且已缩放的幅度谱,并通过幅度和相位返回幅度谱。其具体算法如下:

图4 不同转速时的相移差

式中:A、B——双边幅度谱,单边幅度谱;

X——信号的离散傅里叶变换;

N——信号中的点数;

[]——向下取整运算。

|B|即是幅度谱的大小[13]。

上位机软件滤波系统采用Butterworth低通滤波器,根据频谱分析的结果,手动选择合适的频率对信号进行滤波处理以得到光滑的曲线[14]。滤波频率的选择要满足下式的条件:

式中:f1——低截止频率;

f2——高截止频率;fs——采样频率。

4 实测波形及数据分析

扭矩测量试验中,采用实心转动轴。传感器容栅栅极个数N=60,转动轴材料刚性常量G=1.96×1010N/m2,直径 D=0.0581m,极惯性矩 Ip=1.118×10-6m4,两容栅横截面之间的距离l=0.3372m。

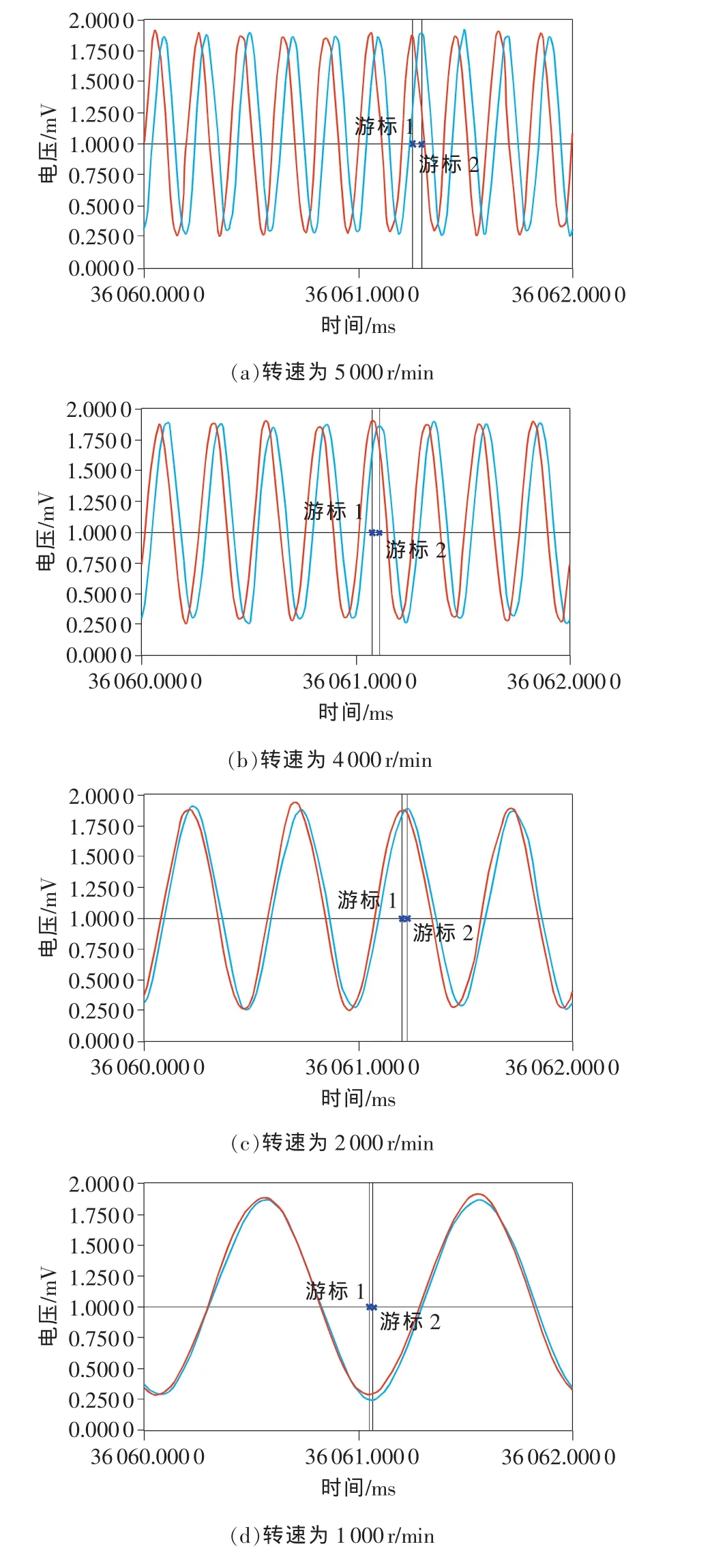

通过对不同转速的转动轴进行测试,测试电路以250 kHz的采样频率采集100MB的数据并将其记录在存储模块,读取存储模块的数据可以得到两路类似于正弦波信号的相位差。如图4所示,测试系统软件通过对实测数据的频谱分析、曲线滤波等一系列数据处理,能够得到光滑、平稳的波形,同时能够把波形周期、两路波形相位差等被测对象的重要信息准确直观地表现出来。

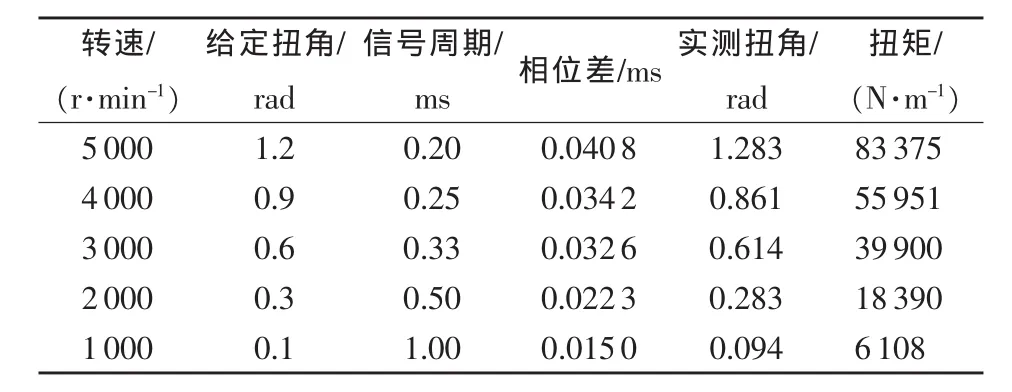

对给定转速的转动轴进行多次测试,通过式(2)和式(4)可以进一步得到转动轴的扭角和扭矩,对多次测量结果取平均值并将其记录在表1。

表1 不同转速时的扭角和扭矩

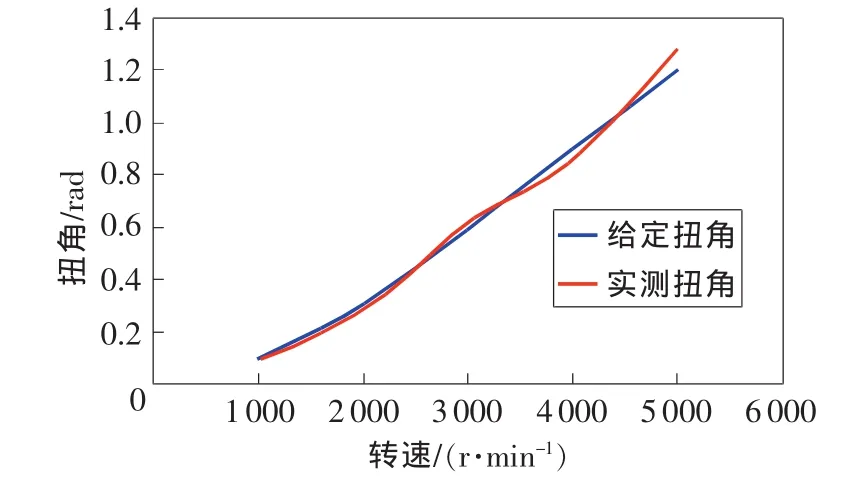

图5 给定扭角与实测扭角对比

由表可知,在转动轴工作的过程中,随着其转速的增大,测量电路得到的两路类似于正弦波的信号周期减小,相位差增大,转动轴的扭角和扭矩也相应的增大。由图5对扭角进行误差分析可知,扭角最大相对误差<6%,测量结果相对准确度较高。

5 结束语

基于LabVIEW开发的容栅扭矩测试系统软件开发周期短,性能稳定可靠,测试结果准确度高,能够完成大容量数据的采集与处理。软件与容栅传感器通过USB总线连接所构成的测试系统,可以完美地应用于工程中对扭矩的测量分析,尤其对恶劣环境下扭矩的测量具有重要意义。

[1]王荣,蔡德元.一种逆磁致伸缩扭矩传感器[J].现代科学仪器,1992(2):44-48.

[2]Son D, Lim S J, Kim C.Nocontact torque sensor using the difference ofmaximum induction of amorphous cores[J].IEEE Transactions on Magnetics,1992(5):2205-2211.

[3]文西芹,李纪明.基于磁弹性效应的电动转向轴用新型扭矩传感器[J].仪表技术与传感器,2011(1):5-7.

[4]张立勋,张今瑜.一种大刚度传动轴的扭矩测量方法[J].机械与电子,1995(5):3-4.

[5]Lesco D J.数字式高速光学转矩仪[J].国外计量,1985(6):27-31.

[6]Turner JD.Development of a rotating-shaft torque sensor for automotive applications[J].IEEE Proceeding,1988,135(5):334-338.

[7]董全林,刘彬,张春熹,等.一种利用激光多普勒技术测量扭矩的原理研究[J].计量学报,2004,25(1):47-49.

[8]付永乐,靳鸿.容栅式旋转轴动态扭矩测试系统研究[D].太原:中北大学,2012.

[9]刘双红,靳鸿,陈昌鑫,等.基于锁相环和PWM技术的容栅传感器微小扭矩信号测试方法[J].电子器件,2014(1):59-62.

[10]刘双红,靳鸿,张海龙,等.分离式差分结构容栅传感器转速扭矩测试系统 [J].探测与控制学报,2013,35 (5):49-52.

[11]谢锐,马铁华,武耀艳,等.嵌入式容栅传感技术及轴功率测试研究[J].仪器仪表学报,2012,33(4):844-849.

[12]吴忠锴,梁志剑,马铁华,等.基于LabVIEW的力学实验数据采集系统软件设计[J].制造业自动化,2012,34(22):126-128.

[13]叶敦范,李星.基于LabVIEW的多重相关法测量相位差研究[J].中国测试,2014,40(6):95-98.

[14]陈树学.LabVIEW宝典[M].北京:清华大学出版社,2001:5-13.