6S50MC-C主机机座出舱工艺

2015-05-03沈法武

沈法武

(舟山中远船务工程有限公司,浙江 舟山 316131)

6S50MC-C主机机座出舱工艺

沈法武

(舟山中远船务工程有限公司,浙江 舟山 316131)

为了将机舱内主机本体下部分的机座曲轴组件顺利出舱,针对57 000DWT散货船的6S50Mc-C主机,制定详细的工艺流程并确定工装件,确定吊高主机本体上部的A字架+气缸体组件,顶升机座曲轴组件后牵引其至货舱的工艺流程,施工实践较为成功,为大型设备以安全、简单、经济的方式进出机舱提供新路径。

机座出舱; 大件吊装; 安全

某主机型号为6S50MC-C的散货船在航行过程中因主机主轴承温度过高,导致轴承、轴承座、曲轴受热变形。主机厂家勘验后决定对机座曲轴组件整体换新。主机整体尺寸长、宽、高分别为8 050 mm、7 250 mm、9 050 mm,总重217 t,其中机座+曲轴组件(以下简称机座)85.7 t、A字架+气缸体组件(以下简称机架)131.3 t。在大型主机的使用寿命内,机座换新少见,基本无现成的工艺可供参考,并且现场无现成起吊、顶升、运输大型设备。如何制作相应工装件,如何安排施工流程以将机座运出机舱,并且兼顾操作安全、施工简单、成本经济,是编制工艺应考虑的重点[1-2]。

1 总体思路

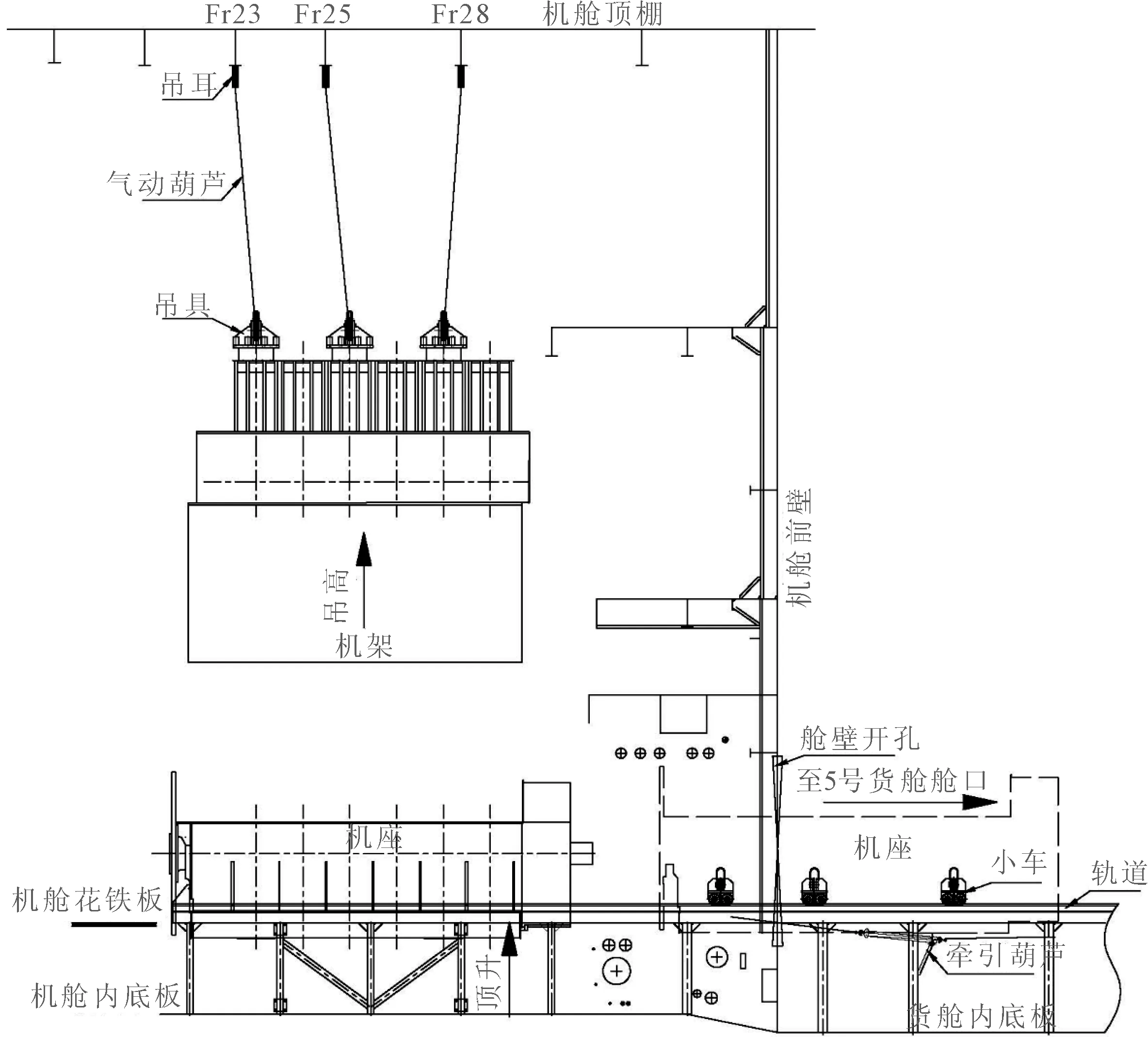

额外加强后的机舱顶棚焊接大型吊耳用于吊高机架;以机座安装面作为支撑面,将机座顶升到适当的高度,避开主机前方的主干管系、电缆;在机座本体上的大吊耳处安装自制轨道小车;牵引机座沿轨道运至货舱。出舱原理见图1[3]。

图1 机座出舱原理示意

2 机架吊装

为了提高机架起吊的安全系数,需要减轻机架重量、减少重心偏移、加强机舱反顶,防止吊高过程中的晃动和单个葫芦受力过大,减少机架悬空的时间。具体措施如下。

1)拆除气缸盖、活塞和增压器后,机架吊装重量减为131 t,机架右偏心从155 mm减为54 mm,起升更加平稳。

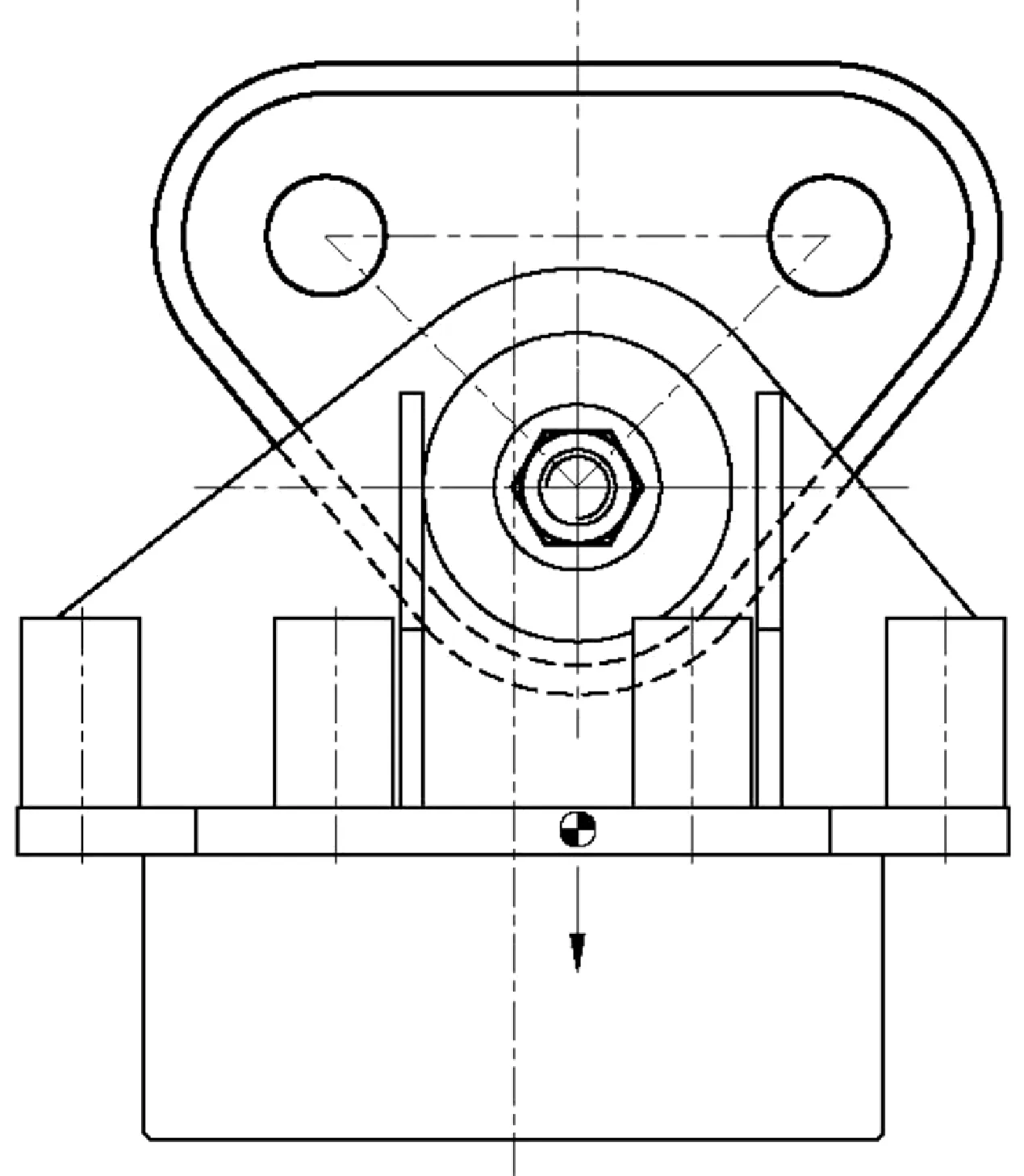

2)重新设计带偏心的吊装工具(见图2),使主机重心与起吊中心重合,通过杠杆作用使左右起重葫芦受力均匀,增加起吊的安全系数。

图2 吊装工具

由于机舱顶棚强度不足,需要从机舱顶吊耳处向机舱上平台安装斜撑管并加强,使重力通过斜撑管、机舱立柱传递到船体结构,见图3。

图3 机舱顶棚加强及机架吊装原理

3)在机舱顶23、25、28号肋位框架左右烧焊6只50 t吊耳,安装6只50 t气动葫芦,见图3。为避开机舱顶的主管路、电缆和机舱行车梁,左右吊耳距离船舯约2 m,起吊中心右偏54 mm,与主机重心重合。

4)在葫芦链条上涂上色标,有利于操作人员同时提升相同的节数,起吊过程中,同时提升23、28号肋位的4个葫芦,中间2个葫芦跟随收紧用于保险。

5) 通过前后左右定位葫芦限制机架的晃动,防止机架本体上的各平台与机舱构件碰撞,限制初始起升时的瞬时移位,保证装复时机架顺利落座。

6)机架吊高后的悬空过程中用6根26 mm双股钢丝连接上下吊装卸扣并用花篮螺丝收紧作为保险。

3 机座顶升

为了提高机座顶升的安全系数,在避开主机前端主管路、主电缆的前提下,尽量降低顶升高度,并确保顶升油缸的同步性,防止倾斜和移位。具本措施如下。

1) 机座顶升高度定为2 m,以避开主机前端的主管路和电缆。

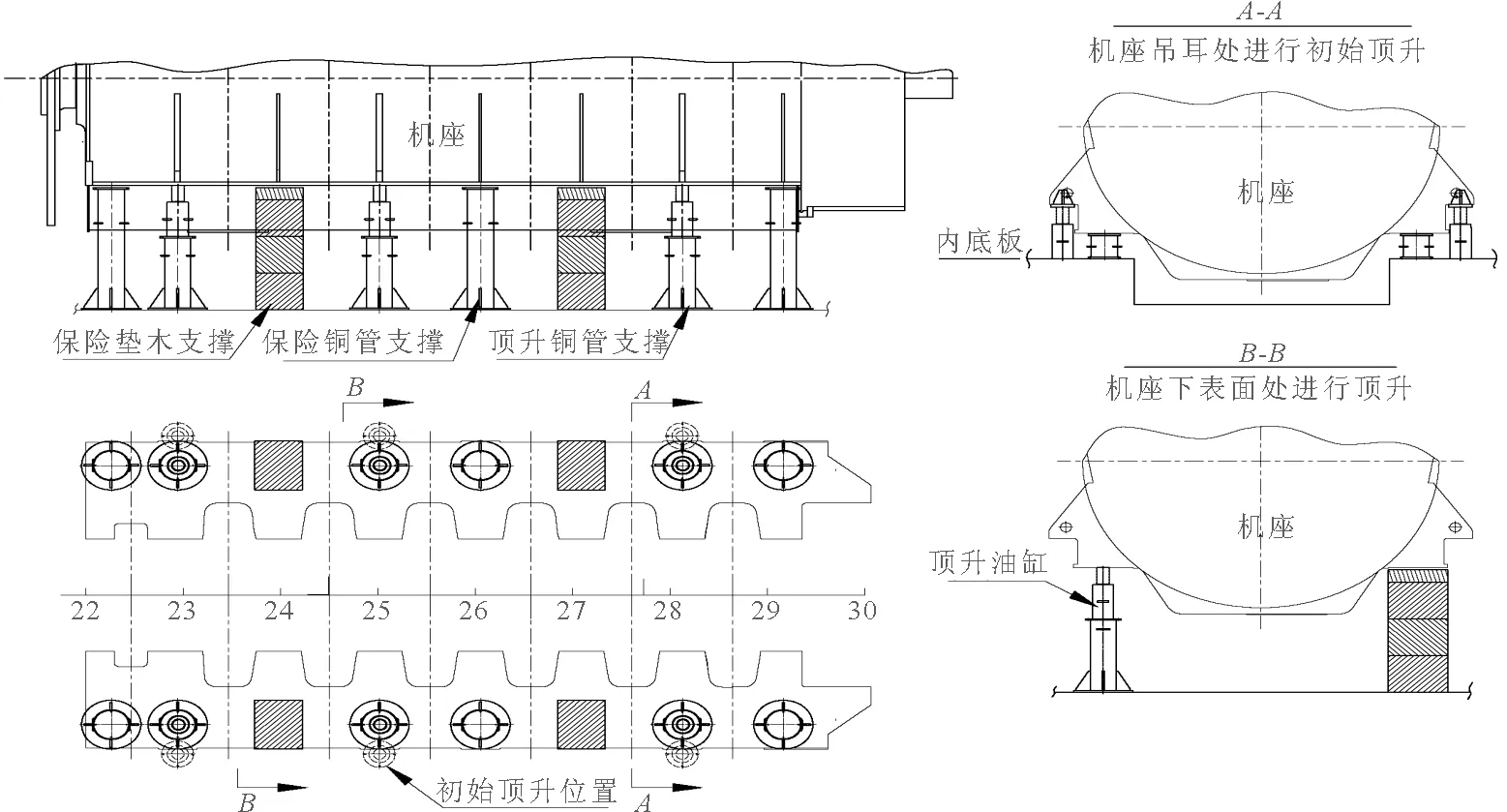

2)先用100 t油缸顶机座本体上的大吊耳,待机座下表面至内底板的高度大于油缸本体的高度之后,直接在机座下表面处进行顶升作业。设立6个顶升点、6个保险钢管支撑点、4个保险垫木支撑点。结合油缸本身的最大升程,每次的顶升高度定为125 mm。顶升钢管支撑、保险钢管支撑和保险垫木支撑的高度按125 mm的梯度组合、递升,保证顶升过程中机座四角保持同一高度,见图4。

图4 机座顶升

3)各顶升点每5 mm进行一次报数,并且及时关闭油缸液压阀门,当各顶升点达到同一高度后再进行下一个行程的操作。在每个顶升行程过半后,在保险钢管支撑、保险垫木支撑上增加60 mm厚的垫块作为保险。

4)采用钢管支撑和垫木支撑即硬支撑和软支撑相结合,提高顶升的稳性。

5)综合考虑顶升高度、油缸行程、顶升次数和材料的节约,钢管支柱、垫木力求最优组合,减少操作次数和操作强度。

6)顶升速度和垫块高度的差异会导致机座在顶升过程中发生的偏移,通过在机座两侧的四角位置安装导向装置来进行预防和抵消,见图5。

图5 顶升导向装置

4 机座出舱

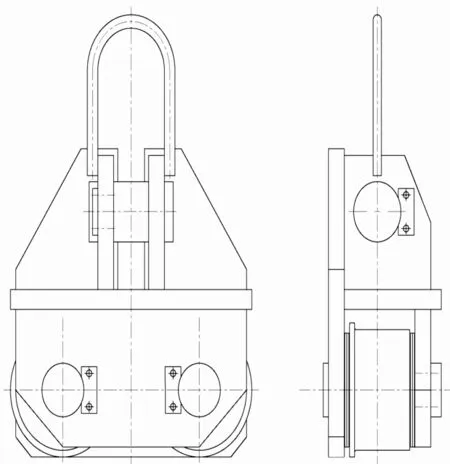

为了保证顺利出舱,在机座吊耳处安装6个轨道小车后,牵引机座沿轨道由工艺孔拉出机舱。

1)在机舱前壁开宽3 900 mm、高3 500 mm、半径150 mm的工艺孔。

2)提前安装货舱到机舱的导轨,机座顶升完毕后,安装主机两侧的轨道,见图6。

3)将6只轨道小车(见图6)与机座下侧的大吊耳装配。小车滚轮两侧的2个4 mm的调节垫片,可用于调节主机两侧滚轮的间距,以降低对轨道间距的精度要求。

4)用卷扬机牵引,手动葫芦配合,将机座从机舱拉至邻近货舱后吊出。

新机座吊进货舱后按相反的次序进机舱装复。

图6 轨道小车

5 结束语

起吊设计、顶升设计、机座进出机舱设计以及整个工艺过程的设计均做到了周密严谨,以达到对机舱设备及系统的影响最小的目的。安全、简单、经济的施工方案圆满地完成了这次机座曲轴组件出舱工程,为以后进行类似的大型设备进出机舱工程积累了宝贵的经验。

[1] 徐立华.船舶柴油机[M].哈尔滨:哈尔滨工业大学出版社,2006.

[2] 陈珍加,罗振辉,陈 欣.船舶柴油机拆装修理工艺[M].哈尔滨:哈尔滨工程大学出版社,2007.

[3] 刘兴用,包套图,侯远斌.倒挂式主轴承座孔中心线偏移的分析和修复[J].船海工程,2013,42(2):70-73.

Technology for Transferring Bedplate of 6S50MC-C Main Engine out of Engine Room

SHEN Fa-wu

(Zhoushan COSCO Shipping Engineering Co. Ltd, Zhoushan Zhejiang 316131, China)

In order to transfer the bedplate block (lower part of main engine) out of the engine room, the characteristics of the 6S50MC-C main engine for 57 000 DWT bulk carrier is analyzed to determine a particular technology procedure and assistant facility. The process flow is as following, lifting up the A frame section with cylinder block firstly, jacking up the bedplate block, and pulling the bedplate block to cargo hold. The technology procedure is proved to be successful, which provides a safe, simple and economic lifting mode of large equipment in/out of engine room accordingly.

bedplate out of engine room; large component lifting; safety

10.3963/j.issn.1671-7953.2015.01.021

2014-06-30

沈法武 (1986-)男,学士,助理工程师

U671

A

1671-7953(2015)01-0083-03

修回日期:2014-08-08

研究方向:船舶建造工艺

E-mail:281559008@qq.com