浅谈龙归隧道地表深孔试验段注浆施工工艺

2015-04-30林锋泉

摘要:文章通过介绍龙归隧道的围岩地质情况及地表施工情况,叙述了龙归隧道地表试验段注浆方案的确定,特别是对地表深孔注浆工艺进行了探讨,从而使龙归隧道地表高效注浆,顺利达到预期要求的目的。

关键词:龙归隧道;围岩地质情况;地表深孔试验段;注浆施工工艺;高效注浆 文献标识码:A

中图分类号:U45 文章编号:1009-2374(2015)16-0072-02 DOI:10.13535/j.cnki.11-4406/n.2015.16.035

1 概述

龙归隧道为广乐高速公路一个地质情况比较复杂的隧道,该隧道位于韶关市龙归镇,隧道左、右线起讫里程分别为ZK97+492~ZK98+130、YK97+520~YK98+165,分别长638m、645m。该隧道地质情况复杂、且存在一定程度上的偏压,隧道上覆粉质黏土,土体松散,强度及稳定性极差。隧道穿越岩层条件复杂,主要为全、强风化砂岩、灰岩及中风化灰岩互层,呈土状或半岩半土状,结构松散、强度及稳定性差,该隧道2010年9月开工建设。

2 龙归隧道地表深孔注浆施工方案的确定

2014年3月,龙归隧道右线YK97+745-900段衬砌发现纵向不规则裂缝并伴有渗水,在施工期间洞内拱腰出现纵向裂缝,仰拱出现斜向裂缝;洞顶地表出现长大贯通裂缝,经多次专家会议讨论,洞内系采用加固处理,洞顶采用深层注浆加固。根据设计文件,施工单位上报了龙归隧道地表注浆试验段施工方案,确定在YK97+775-790段长15m、宽32m作为试验段进行施工。

2.1 钻孔

注浆孔深度40~70m,孔深大,用风动干钻的方法难以成孔,所以采用:(1)风动潜孔钻;(2)地质钻。钻孔终孔直径Φ108,钻孔深度根据孔位精确计算,切忌破坏洞体结构。

2.2 注浆顺序

注浆顺序遵循两个原则:(1)先外后里的原则,即从注浆区外圈钻孔开始,逐排向里推进;(2)跳孔注浆的原则,即隔3孔注浆1孔的原则。

2.3 钢花管加工

钢花管分控制注浆段和常压注浆段。控制注浆段在孔底注浆区,采用Φ73mm×6.0mm的无缝钢管,注浆孔沿钢管四周呈螺旋式布置。常压注浆段在孔底注浆区以上至孔顶,采用Φ50mm×4.5mm的普通钢管。

2.4 注浆工艺

一次常压注浆采用P.O42.5水泥,水泥浆配合比为水泥∶水=1∶0.5;二次劈裂注浆配合比为水泥∶水=1∶0.6~0.8,采用间歇式注浆,注浆压力0.5~3MPa,二次劈裂注浆段自孔底以上8~17.3m,注浆量150~200L/m,一、二次间隔注浆时间6~8小时。

3 龙归隧道地表深孔注浆施工工艺和方法

3.1 钻孔

注浆试验钻孔采用了两种成孔方法:(1)风动潜孔钻;(2)地质钻。

3.1.1 测量定位。根据设计测量孔位,孔位允许偏差不大于50mm,在孔位插上竹签,绑上红塑料袋子,并在红袋子上写明孔号和孔深,尤其注意隧道顶上钻孔。

3.1.2 修整钻机平台。因山坡地表地势较陡,钻机摆放不下,需用勾机适当修整,才能够放得下钻机,并确保施工安全。

3.1.3 钻孔方法。地质钻机钻进时,首先要摆正、垫稳钻机,做好泥浆池,调试浆泵,做好开钻前的准备工作。用潜孔钻机时,先将钻机由水平方向改装为垂直方向,并用支撑架固定,不得有松动,钻进中要做到“一听、二看、三记录”原则。一听:根据潜孔锤在地层下冲击发出的声音,分析地层情况;二看:根据吹出来的岩尘样,分析岩层的变化情况,决定操作进度快慢,进钻压力大小;三记录:各机台填好机台报表,及时记录钻进时间、回次、钻进深度、漏风卡钻情况、岩层、地质水文情况。

3.1.4 孔验收。钻孔垂直偏差允许值1%,钻孔到设计深度后,测量深度,并用测绳先试下放一次,确认可以下到设计深度后,开始正式下钢花管。

3.2 钢花管制作安装

3.2.1 钢花管加工制作:

第一,钢管规格。施工中使用了两种规格的钢管:一种外径Φ73mm,壁厚6mm,做成注浆钢花管;一种外径50mm,壁厚4.5mm,起到支撑作用,连接注浆钢花管,钢管出厂长度6~8m,施工要求长度为60m左右,搭接方法是焊接。

第二,管壁钻注浆眼。考虑钢管在岩土体中要承受抗剪,起到抗滑作用,为了减少注浆眼对钢管强度的损害,注浆眼呈螺旋式布置,同一截面上只有一个眼,注浆眼沿轴线间距为15cm,孔眼直径为Φ6~8mm,采用玻璃胶封闭注浆眼。

第三,钢管连接。用Φ60mm、长度120mm钢套管连接。

第四,对中架:为保证钢花管安放在钻孔中心,确保钢花管周围保护层厚度均匀,钢管外壁每隔2.0~3.0m安装一组对中架,对中架用Φl2mm螺纹钢筋制作成钢筋箍,用8#铁丝捆绑在钢管外壁(不能用点焊以防止损伤钢管)。

第五,钢管底盖。由于一次注浆时,水泥浆不能进入钢管内,加工时将最下一节钢花管底部用钢板焊接密封,钢板厚5.0mm。

第六,封闭注浆眼。

3.2.2 钢花管安装就位:

第一,将钢管从加工区转运至加固区。

第二,下放第一根钢管时,将一次注浆PVC管与钢管绑在一起。

第三,利用钻机吊起钢花管入孔,上端留0.3~0.5m管头。

第四,下放第二根钢管时,先将隔热装置灌水,上端系长度80.0m的尼龙绳,PVC管从隔热装置中穿过,再将隔热装置和PVC管一同从钢花管中穿出,钢管下放至接头位置时,利用系绳使隔热装置置于钢管接头焊接部位,防止焊接时高温使PVC管熔断。

第五,钢管接头焊接时,使上、下两根钢管垂直对中,防止钢管在焊接处弯曲而不利于下管,焊接处除帮焊钢筋要焊牢外,两根钢管接头也要焊接密封,防止漏浆。

3.3 注浆

注浆分第一次常压注浆和第二次分段劈裂注浆。注浆前先将水泥从储存区转运至制浆区,同时保证蓄水池要有足够的水。然后按配合比制浆,注浆、注浆量按设计量的1.3~1.5倍控制。

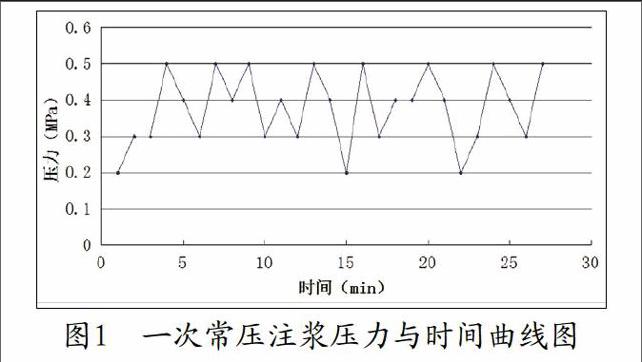

3.3.1 一次常压注浆:一次注浆配合比为水泥∶水=1∶0.45~0.5,从一次常压PVC管注浆,注至空孔冒浆为止,注浆体填充钢管与钻孔间的空隙,钢管内无水泥浆。压力一般为0.2~0.5MPa。

3.3.2 二次劈裂注浆。一次常压注浆间隔5~12小时后,当一次注浆体的轴心抗压强度不低于5MPa时,进行二次劈裂注浆。二次劈裂注浆配合比水泥∶水=1∶0.6~0.8,以钢管作为二次劈裂注浆的注浆管,通过劈裂一次注浆的注浆体,浆体向四周扩散,加固岩体。瞬间劈裂压力一般为2~3MPa。

根据试验区136根钢花管统计结果,二次劈裂注浆段2035m,注浆量627.48t,平均注浆量308.31kg/m(合0.31m3/m),最大注浆量为1505.68kg/m(合1.51m3/m,21-4#孔),最小63.58kg/m(合0.064m3/m16-16#孔)。平均注浆量是设计注浆量的1.5倍,最小50kg/m(合0.044m3/m16-16#孔)。平均注浆量是设计注浆量的1.8倍。

4 试验段注浆工艺总结

第一,从上述注浆现象证明,该段岩土体岩性软弱、岩体中空隙裂隙大,具有空洞和裂缝。除灰岩中有溶洞外,可能隧道开挖引起的松动区内也有空洞和裂缝。与钻孔过程中经常会遇到踏孔、卡钻、漏水、漏风、溶洞(突然进尺)等异常现象是一致的。

第二,当隧道顶YK97+775~YK97+789段(试验段1#~6#孔)地表注浆时,在YK97+790~YK97+805段右洞隧道顶部渗水泥浆液,说明了注浆沿着空洞、裂隙、裂缝(地下水路径),四处扩散,充填空洞或裂隙、裂缝,

扩散范围很宽(最宽时达40~50m),注浆效果很好。

5 结语

该隧道地表深孔注浆试验段施工方案确定并经总监办、业主评审批复后,施工单位严格按照批复的方案、施工工艺精心组织施工,严格按照施工方案落实各项要求,目前该隧道地表深孔注浆试验段已经完成施工并总结,各项指标均达到了预期要求。

参考文献

[1] 公路隧道设计规范(JTG D70-2004)[S].北京:人民交通出版社,2004.

[2] 公路隧道施工技术规范(JTG F60-2009)[S].北京:人民交通出版社,2009.

作者简介:林锋泉(1977-),男,广东饶平人,广东省高速公路有限公司工程师,研究方向:交通土建工程。

(责任编辑:黄银芳)