气化装置带环形支撑梁的合成冷却器吊装工艺探讨

2015-04-30李海杰王志成姜博

李海杰 王志成 姜博

摘要:随着煤化工技术在中国的发展,气化炉越来越重,吊装难度越来越大。文章介绍了一种新的气化炉合成气冷却器吊装工艺,为后来同类装置设备吊装提供了新的思路。

关键词:壳牌工艺气化炉;气化装置;合成气冷却器;支撑梁;恒力弹簧吊;吊装工艺 文献标识码:A

中图分类号:TQ545 文章编号:1009-2374(2015)13-0070-02 DOI:10.13535/j.cnki.11-4406/n.2015.13.036

1 工程简介

山西潞安集团180万吨/年煤制油工程是煤炭企业为企业转型举措而建设的。工程地点位于山西省襄垣县王桥镇,占地473万m2,总投资290亿元,气化装置是煤制油项目的核心装置。本装置由惠生工程(中国)有限公司采用壳牌粉煤气化专利技术设计,是目前世界上的同类装置中煤气化能力最大的装置,由四个相同单元组成。

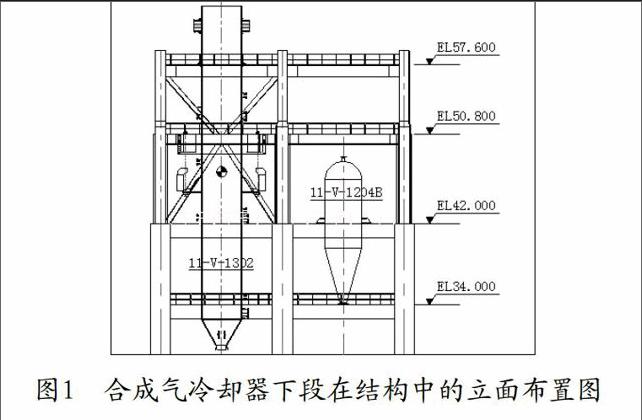

2 合成气冷却器下段参数及在装置中的位置

本装置由于工艺需要,主体结构最大高度为120m。42m以下部分结构为型钢混凝土形式,以上部分为螺栓连接的钢结构形式。气化炉是气化装置的核心设备,由(气化室、合成气冷却器、气体返回室)组成,设备总重近2000t,其中合成气冷却器近900t(分成两段制造、安装)。合成气冷却器通过28个恒力弹簧吊架固定在标高位于50.8m的4根支撑梁上。

合成气冷却器下段由于框架形式和安装位置决定了其吊装和安装难度最大、技术含量最高。

合成气冷却器下段规格:Φ3800×33815

设备自重:520000kg

支撑梁顶标高:▽50800mm

就位后设备顶标高:▽63390mm

就位后设备底标高:▽29575mm

合成气冷却器下段在框架中的相对位置如图1:

图1 合成气冷却器下段在结构中的立面布置图

3 吊装工艺及特点

3.1 吊装工艺

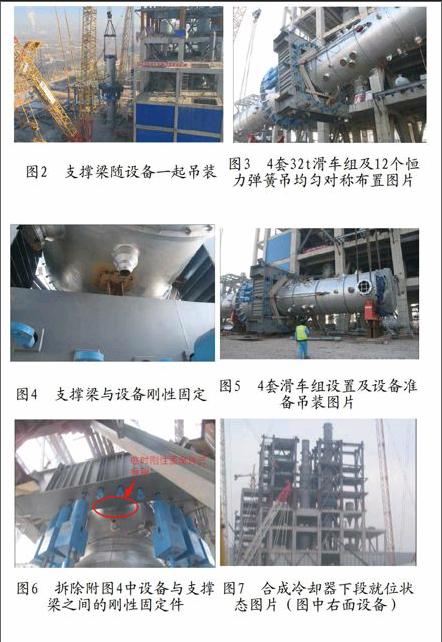

根据设备布置及结构特点,惠生公司和中石化四公司(大件吊装承包商)经过几个月的策划,多个方案比较,最后采用新的吊装工艺,即:设备吊装前,将设备与4根支撑梁组装成整体,然后通过滑车组、恒力弹簧吊架及临时加固,将设备和4根支撑梁刚性固定,作为一个整体一起吊装,到达支撑梁对口位置后,将临时加固切除,调节滑车组,将支撑梁对口,最后将合成冷却器下段找正的吊装工艺,完成合成冷却器下段的吊装。

吊车选用及吊车作业参数:

吊车型号:CC8800-1型1600t履带吊

臂杆长:SSL工况,96m

作业半径:20m

额定载荷:772t

吊装载荷:687t(含设备自重、4根支撑梁重量、12个恒力弹簧吊重量、4套32t滑车组重量、吊钩及机索具重量等)

吊车负载率:89%

3.2 工艺特点

(1)设备与支撑其的钢结构一起吊装,减少了支撑环形梁钢结构的高空作业量,安全性高;(2)采用倒链带动滑车组作为结构安装找正的调节手段,技术新颖;(3)由于支撑钢结构整体吊装,制造精度要求高,所以,要求在制造厂进行预拼装;(4)国内其他同类装置合成气冷却器下口全部位于混凝土结构上部,在合成气冷却器吊装前,可以安装三根支撑环梁(靠近吊车一侧横梁不安装),待设备平移至就位位置后,再连接最后一根支撑环梁。本装置由于设备安装位置及结构特点,导致在设备吊装前,不能安装环4根支撑梁的任何一部分;(5)由于设备与支撑梁刚性固定,设备吊装时,带动支撑梁及部分恒力弹簧吊一起吊装,省去支撑梁及部分恒力弹簧吊的安装过程;(6)本工艺的重点、特点及难点在于支撑梁的安装就位。

图2 支撑梁随设备一起吊装 图3 4套32t滑车组及12个恒力弹簧吊均匀对称布置图片

4 工艺流程及操作要点

第一,为保证设备支撑梁的安装精度,要求4根支撑梁在结构出厂前进行预拼装,符合精度要求后方许出厂,并将组装后的相关数据反馈安装现场,现场根据测量数据与已安装结构相关数据对比,提前采取相关措施。

第二,为减小安装难度,与2根长的支撑梁相连接的主体钢结构上的一侧轴线横梁上的固定连接板在设备吊装前暂不焊接。

第三,安装支撑设备的钢结构模块。

第四,设备卸车横卧,按就位后的支撑梁与裙座相对位置摆放并将4根支撑梁组装成整体。

第五,按吊装要求对称安装部分恒力弹簧吊架,如图3所示。

第六,将4根支撑梁与设备通过圆弧板与连接钢板在上、下(各2处)、左、右(各一处)四个方向刚性固定。

第七,在设备和环形支撑梁之间通过预先设置的、4对互成90°的吊耳,设置4套32t调节滑车组,通过倒链将滑车组预紧,然后封好滑车组及倒链,见图5。

图4 支撑梁与设备刚性固定 图5 4套滑车组设置及设备准备吊装图片

图6 拆除附图4中设备与支撑梁之间的刚性固定件 图7 合成冷却器下段就位状态图片(图中右面设备)

第八,1600t履带吊及400吨履带吊按吊装方案要求位置站位并做好吊装准备。

第九,1600t履带吊及400吨履带将吊装索具拴挂在设备吊耳上,设备吊装开始。

第十,按正常吊装工艺,1600t履带吊将设备吊装至就位(环形支撑梁上标高50.8m处)位置。

第十一,拆除第六点中的临时固定件,使支撑梁与设备脱离。

第十二,通过倒链调整滑车组,滑车组带动环形支撑梁水平度变化,将环形支撑梁调节至对口要求后,焊接第二点中预留的固定连接板,并将4根支撑梁与主体钢结构通过高强螺栓栓焊连接。

第十三,安装剩余恒力弹簧吊,将设备找正后,1600t履带吊摘钩,拆除滑车组,吊装完成。

5 安全要求

(1)吊装前,在环形支撑梁上设置临时围栏,保证高空作业人员安全;(2)吊装前,将环形支撑梁和设备之间的孔洞用跳板封堵,防止人员从空洞坠落;(3)高空切割临时固定板时,应采取措施,防止钢板高空坠落;(4)预紧滑车组时,要求预紧力基本一致;(5)使用滑车组调整环形支撑梁位置时,严禁任一滑车组过分偏载;(6)调整滑车组用的倒链必须经过检验,不得出现跑链现象;(7)设备与环形支撑梁之间的临时固定必须严实,固定点处不许出现缝隙,严禁设备在由水平状态到垂直状态过程中,环形支撑梁出现晃动、移位现象;(8)其他常规吊装及安装安全措施。

6 经济效益

结合以往同类装置环形支撑梁钢结构安装经验,如果设备吊装后安装4根环形支撑梁和26个恒力弹簧吊,每个单元合成气冷却器下段吊装完成需要8天左右时间,并且需要一台400吨履带吊配合安装环形支撑梁和恒力弹簧吊。而采用此吊装方法,每次吊装1600t吊车仅用了3天时间,仅吊车资源一项就节省400t吊车8个台班,1600t以上履带吊车5个台班。

按现场台班价,1600t吊车台班费10万元,400t吊车台班费1.3万元,本工艺仅台班费用节省8×1.3+5×10=60.4万元。

本装置共四个布置相同的单元,仅此吊装方法一项,直接经济效益就节约吊车使用费用240余万元,经济效益相当可观。

采用本工艺,加快了整体吊装进度,为装置中的管廊钢结构尽早施工创造了条件,为装置的整体尽快完工提供了保证。

作者简介:李海杰(1973-),男,河南洛阳人,惠生工程(中国)有限公司专业工程师,吊装工程师,一级注册建造师,研究方向:大型工程吊装策划与实施。

(责任编辑:陈 倩)endprint