百目维生素C产量提高研究

2015-04-29陆文灿周丽

陆文灿 周丽

摘要:文章研究了百目维生素C生产过程中单批产量提高的方法,通过对维生素C结晶过程、烘干过程及筛分过程的分析和实验研究,成功提高了百目维生素C的单批产量,对提高国内维生素C生产技术水平和市场占有率、完善国产维生素C产品结构具有重要的现实意义。

关键词:百目维生素C;单批产量;结晶过程;洪干过程;筛分过程 文献标识码:A

中图分类号:S532 文章编号:1009-2374(2015)14-0033-02 DOI:10.13535/j.cnki.11-4406/n.2015.14.016

维生素C(Vitamin C,简称Vc),又名L-抗坏血酸(L-Ascorbic Acid),化学名为L-2,3,5,6-四羟基-2-己烯酸-γ-内酯,分子式为C6H8O6,分子量为176.13。

维生素C为无色晶体,熔点为190℃~192℃,在245nm处有一最大的紫外线吸收峰,易溶解于水。因为维生素C易失去电子,是电子的供体,故是较强的还原剂。维生素C参与体内糖的代谢及氧化还原过程,参与细胞间质的生成和血液的凝固过程,减低毛细血管的脆性;参与解毒功能,增加都感染的抵抗力;促进叶酸形成四氢叶酸,增加铁在肠道接收。主要用于预防坏血病,也可用于各种急慢性传染病及紫癜等的辅助治疗。

维生素C是一种重要的维生素类药物和营养剂,在医药和食品工业中均有重要作用,维生素C可以预防白内障,增强肝脏功能,抑制炎症,保护皮肤,预防女性胆结石,缓解心脏病等。

目前百目维生素C(大于100目)是维生素C产品市场上比较畅销的品种,而且价格较高。通过气流粉碎和机械筛分的方法生产出的百目维生素C晶型被破坏,产品均匀度差,成本高,而且粉碎和筛分过程中易引入外界杂质,易产生静电,容易发生聚结,产品质量远低于结晶法直接生产的百目维生素C。研究者对维生素C结晶动力写进行了广泛的研究,但主要是针对常规粒度(80目~40目)或大粒度(40目~20目)结晶过程,研究结果对百目维生素C的生产并无太大的指导作用。本文通过对目前生产现状的研究分析,查找原因,并根据原因,改进现有的控制工艺,研究了结晶晶种数量及加入时机以及筛网的影响。

1 现状研究

维生素C的工业生产主要是双酮糖法(也称莱切斯坦法)和二步发酵法。由于双酮糖法反应步骤较多,生产过程中需引入毒性及强腐蚀介质,所以逐渐被新的合成工艺所取代。二步法是由中科院微生物研究所和北京制药厂等单位发明的Vc合成新工艺,20世纪70年代末应用于工业化生产,1985年将技术转让给了瑞士的罗氏公司。目前本企业维生素C生产以L-山梨醇为起始原料,采用二步发酵法进行生产得到粗品后,通过精制(结晶)、烘干、筛分得到。但现有工艺生产的百目维生素C,产量较低,正批产量一般为3000kg,表1为对连续筛分51批百目维生素C上筛物的粒度分析情况。

2 原因分析及确认

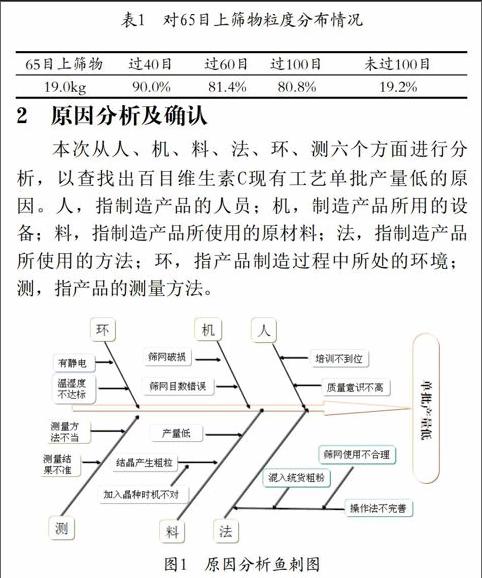

本次从人、机、料、法、环、测六个方面进行分析,以查找出百目维生素C现有工艺单批产量低的原因。人,指制造产品的人员;机,制造产品所用的设备;料,指制造产品所使用的原材料;法,指制造产品所使用的方法;环,指产品制造过程中所处的环境;测,指产品的测量方法。

图1 原因分析鱼刺图

通过图1的分析,可以得出目前工艺造成百目维生素C单批产量低的原因主要有晶种加入时机及筛网使用过程的问题。结晶采用冷却结晶工艺,相同细度晶种,加入时的温度、数量,对维生素C产品的晶形、稳定性、粒度分布及结晶收率都产生影响产品粒度分布;现有工艺筛分过程使用双层筛网,产生上筛物,造成浪费,若结晶法可很好地控制产品粒度,那么一层筛网足以能解决问题。

3 对策实施过程

3.1 试验一:控制好结晶晶种数量及加入时机

结晶过程中加入晶种,主要控制晶核的数量以得到粒度大而均匀的结晶产品。菌种加入过程在介稳区内,加入晶种,需要注意控制温度,如果温度过高,加入的晶种可能部分溶解或全部溶解,而不能起到诱导成核的作用;温度较低,溶液中已自发产生大量细小晶体时,再加入晶种不能起到诱导成核的作用。因此,合适的温度对结晶过程中加入晶种是相当重要的。

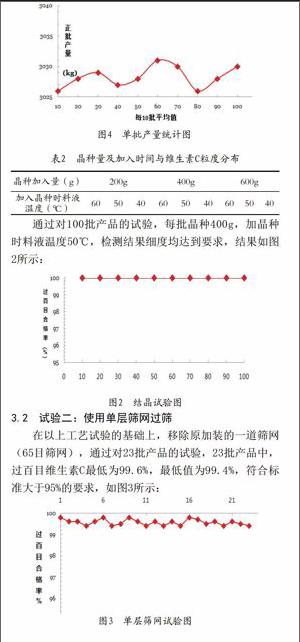

本次实验根据不同晶种量及不同温度时添加晶种进行研究,确定晶种量及晶种添加的最佳条件。通过对200g、400g与600g三种晶种量在60℃、50℃和40℃三个温度下进行交叉试验,得出在晶种量为400g,温度在50℃加入晶种为最佳条件。

3.2 试验二:使用单层筛网过筛

在以上工艺试验的基础上,移除原加装的一道筛网(65目筛网),通过对23批产品的试验,23批产品中,过百目维生素C最低为99.6%,最低值为99.4%,符合标准大于95%的要求,如图3所示:

4 效果检查

根据以上采取两项的措施,通过对100批百目维生素C产品单批产量的考察的试验,可以发现产品的单批产量从原来的3000kg/批已提升至少3025kg/批,成功达到了预期目标。

5 结语

通过对现有工艺的研究分析,对结晶过程晶种加入时间与晶种数量以及筛分过程的试验和研究,最终成功提高了百目维生素C生产的单批产量,同时降低了生产成本及能耗成本。随着市场多样化的要求,百目维生素C的需求越来越大,希望本文的研究能为同行业提供参考。

参考文献

[1] 中华人民共和国卫生部药典委员会.中华人民共和国药典[M].2010.

[2] 中华人民共和国卫生部.中华人民共和国国家标准GB 14754-2010[S].

[3] 王胜春,谢全安,尹秋响,王静康.百目Vc冷却结晶动力学的研究[J].现代化工,2004,24(1).

[4] Smirnov N Y U,streltsov V V,zarutskii V V.[J].Izv Vyssh Uchelnzaved Khim Tekhnol,1975,18(1).

[5] Matynia A,Wierzboska B,Bechtold Z,et al.Nucleation of vitamin C[A].14th International Symposium of Industry Crystallization[C].Cambridge:Institution of Chemical Engineers,1999.

[6] Matynia A,wierzboska B,Bechtold Z.[J].InzAparchem,1998,37(6).

[7] Halasz S,Bodor B.[J].Journal of crystal Growth,1993,128.

[8] Bodor B,Lakatos B G.[J].Hung J of IndChem,1999,27(4).

[9] 徐靖.维生素c结晶过程研究[D].天津大学,1996.

作者简介:陆文灿(1969-),男,江苏靖江人,江苏江山制药有限公司工程师,研究方向:化学科学。

(责任编辑:陈 倩)