铝合金微弧氧化黑色陶瓷层的显色原理分析

2015-04-29霍珍珍倪笑宇戴美魁任秀珊高文秀

霍珍珍 倪笑宇 戴美魁 林 楠 任秀珊 高文秀

(1.河北建筑工程学院,河北 张家口075024;2.张家口机械工业学校,河北 张家口075024;3.北京交通职业技术学院,北京102200)

微弧氧化是在阳极氧化技术基础上发展起来的,是一种在阀金属基体表面原位生长陶瓷层的技术[1].该技术生成的膜具有耐磨、耐蚀、硬度高以及与基体结合力好等优异性能.目前,铝合金的阳极氧化着色技术应用较广,但是生成的膜层耐磨性较差,着色层薄,容易脱落,在紫外线照射下容易变色或脱色等[2].微弧氧化着色技术使膜层在保留原有良好性能的基础上赋予了膜层特殊的色彩,可预期在装饰防护及功能性方面的进一步应用[3].微弧氧化着色技术可以通过添加着色盐的种类来实现样品表面着色,同时也可以通过改变着色盐的浓度或者着色时间的长短来调整着色氧化膜陶瓷层的表面颜色和外观质量[4].

本文选用6063铝合金,在磷酸盐体系中研究着色剂浓度其负向电压对黑色膜层的影响[5,6].利用扫描电镜观察陶瓷层的表面形貌,利用能谱分析膜层的组成元素,利用X光电子能谱衍射分析元素价态,综合分析了黑色膜层的显色机理.

1 试验材料及方法

试验采用微弧氧化设备.材料为6063铝合金,试样尺寸30mm×18mm×3mm.用金相砂纸打磨表面,经丙酮除油清洗后,用铝丝吊挂浸入电解液中并连接到电源正极,不锈钢槽体盛装电解液并连接到电源负极.电解液浓度为NaOH 4g/L,Na2SiO39g/L,Na5P3O108g/L,NH4VO35g/L,试验条件为正向电压450V,频率500Hz.

检测分析设备:电涡流测厚仪,型号HCC-25、潘通测色仪,型号为PANTONE Color Cue 2.1Q、Rtec变焦轮廓仪/三维形貌仪、WS-2005涂层附着力自动划痕仪、S-3400N扫描电子显微镜、X-射线光电子能谱仪、X射线衍射仪.

2 试验结果与分析

2.1 着色剂及电参数对陶瓷层的影响

2.1.1 着色剂浓度对陶瓷层的影响

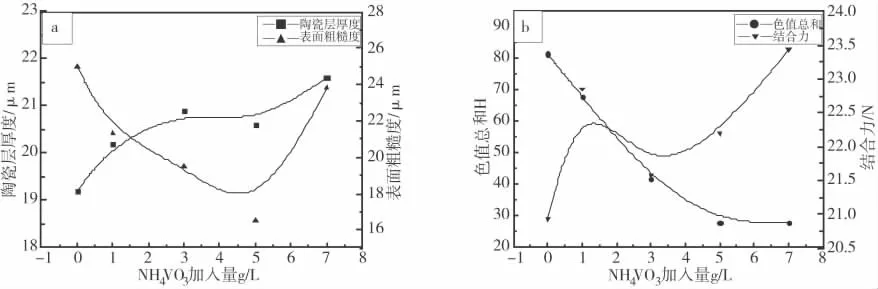

电解液中NH4VO3浓度分别为0g/L、1g/L、3g/L、5g/L、7g/L,陶瓷层的各指标随浓度的变化如图1.

图1 NH4VO3加入量对陶瓷层指标的影响

NH4VO3对膜厚及结合力的影响很小,但NH4VO3对膜的黑色有关键性的作用,当其加入量为0g/L时试样为白色,随着NH4VO3的增加,色度值总和变小,黑度越来越大,膜层越来越黑,这表明是含V的物相使膜层显黑色;且表面粗糙度也渐小,当加入量为5g/L时,黑度最小,粗糙度也达到最小,继续加入黑度不会继续变小,但是粗糙度会突然变大,所以NH4VO3的加入量在5g/L时陶瓷为最佳.

2.1.2 负向电压对陶瓷层的影响

图2 负向电压对黑色陶瓷层的指标的影响

研究发现,施加负向电压后,膜层黑度急剧减小,表面粗糙度增大,虽然结合力有所增大,但是总体对黑色膜的形成是不利的,而含V的相是黑色膜层显色的原因,故判断负向电压使得电子导电加强[7],阻碍了VO3-向试样的迁移,所以在制备黑色陶瓷层时不宜施加负向电压.负向电压增大陶瓷层厚度增加,是因为电子电流导电加强,强烈引发电击穿,增加陶瓷层孔洞的数量,扩大物质输送的通道,促进氧离子向内迁移和形成的熔融物向外喷发,从而使陶瓷层生长,但是电压过大,会致使膜层烧蚀.

图3 微弧氧化陶瓷层表面主要成分

2.2 黑色陶瓷层的显色机理分析

2.2.1 陶瓷层的元素构成

添加NH4VO3后微弧氧化陶瓷层的EDS分析表明,其主要成分为Al、Si、P、V、Na和O,Al元素来 自 于 基 体,Si、P、V分 别 由Na2SiO3,Na5P3O10,NH4VO3提供,Na元素来自于电解液中的NaOH和NaSiO3,O是氧化物陶瓷的必然元素.试验得知,在不添加NH4VO3的条件下,膜层颜色为白色.因此,添加NH4VO3后获得黑色微弧氧化膜的原因是含钒的化合物所致.

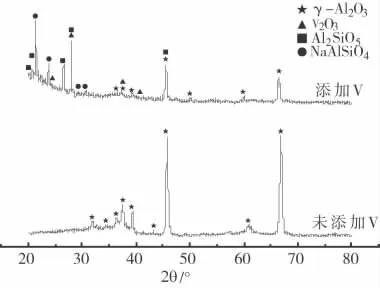

2.2.2 陶瓷层的相结构分析

对XRD谱进行物相分析可以看出,电解液添加NH4VO3之后,陶瓷层中有新相生成,且有V2O3生成,结合NH4VO3的影响规律,可以判断是V2O3使得陶瓷层显黑色.

2.2.3 陶瓷层的XPS检测分析

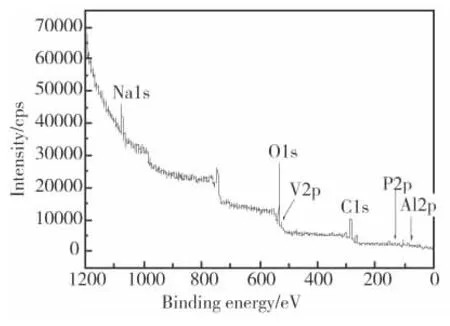

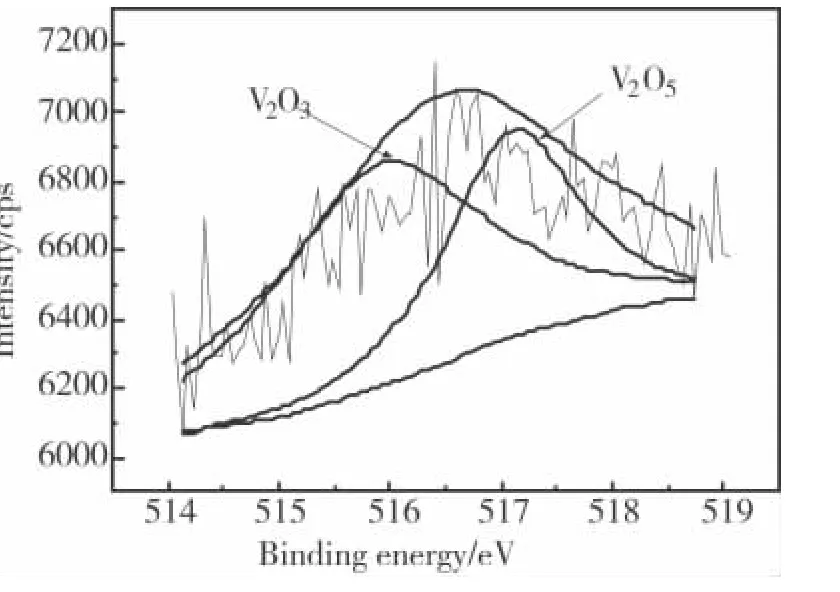

图5为绿色陶瓷层的XPS全谱图,图6为V2p的XPS谱.

通过图5和图6分析可知,V2p峰包含一个自旋双峰结构,两峰结合能分别为515.9eV和517.1eV,与 V2O3和V2O5的结合能一致,所以V在陶瓷层中是以这两种氧化物形式存在的,而V2O3本身是黑色的,故V2O3是陶瓷层显黑色的原因.

图4 微弧氧化陶瓷层X衍射分析

图5 黑色陶瓷层的XPS全谱

图6 V2p的XPS谱

2.2.4 黑色微弧氧化陶瓷层显色原理分析

6063铝合金在Na5P3O10,Na2SiO3,NaOH电解液中形成了白色的陶瓷层.因为电解液中偏钒酸盐的加入,在铝合金的表面形成了黑色的陶瓷层,表明在微弧氧化过程中VO3-参与了反应.

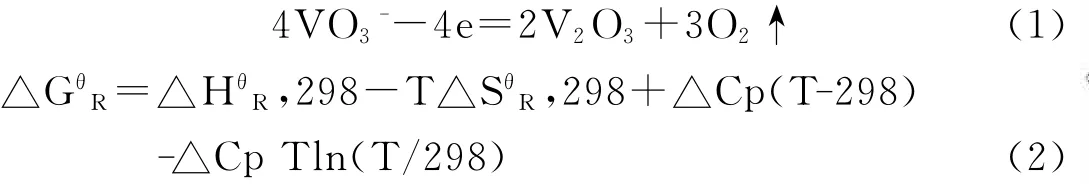

在微弧氧化的过程中,施加正向电压应用电场中的迁移效应使得VO3-向样品的阳极处移动,氧化铝在微弧放电产生的高温下形成.由于这种淬火效果,熔融的氧化铝立即固化形成亚稳态氧化相,即γ-Al2O3.这些亚稳态氧化物的表面活性强,具有丰富的表面能量,在吸附中扮演着重要的角色[8].结果为了降低新形成的亚稳相的表面能量,VO3-被吸附到表面,因而含有VO3-的陶瓷层形成了.进一步说,热影响区产生于每一个放电通道处,这个区的能量促进VO3-向内部的陶瓷层扩散,这有利于对VO3-的连续吸附.热影响区高的瞬时温度导致了VO3-向氧化钒的转变,例如V2O3和V2O5.吸附的VO3-进行分解,VO3-、V2O3和 O2(298K)的焓变、熵值(298K)和热容值如表1[9],各物质恒压热容△Cp不随温度变化而为一常数(即△Cp=Cp298)

表1 标准生成焓和熵以及比热容

图7 吉布斯自由能与温度的关系

根据吉布斯一赫姆霍兹公式,如果反应(1)自发进行,则必须满足△GRθ<0.据公式(2)和表1的数据计算可得不同温度下的△GRθ,如图7.

从图7中可以看出,当温度大于1350K左右时△GRθ<0,因为微弧氧化瞬间温度可以达到几千度,所以反应(1)可以发生.即VO3-被吸附后转换生成V2O3,与XRD、XPS分析结果相一致,因为V2O3本身是黑色的,故陶瓷层显黑色,这就是偏钒酸盐加入电解液中后陶瓷层颜色变黑的原因.

3 结 论

1)施加负向电压阻碍了VO3-向试样的迁移,膜层黑度急剧减小,对黑色陶瓷层的形成是不利的.

2)电解液中的NH4VO3是形成黑色陶瓷层的关键因素,陶瓷层显黑色的原因是VO3-被吸附到表面后转换生成黑色V2O3的缘故.

[1]刘荣明,郭锋,李鹏飞.电压对铝合金微弧氧化陶瓷层形成的影响[J].材料热处理学报.2008,29(1):137~140

[2]金光,李玉海,张罡,等.LY12铝合金天蓝色微弧氧化膜层的制备及其耐磨性能[J].金属热处理.2009,34(5):61~63

[3]梁坤,梁成浩,王华,等.铝及其合金着色技术的研究进展[J].电镀与涂饰.2005,24(5):28~31

[4]杨丽,胡荣,邵忠财.镁合金表面着色技术[J].电镀与精饰.2010,32(5):33~36

[5]V.Anita,N.Saito,O.Takai.Microarc plasma treatment of titanium and alumimun surfaces in electrolytes[J].Thin Solid Film.506~507(2006):364:368

[6]P.I.Butyagin,Ye.V.Khokhryakov,A.I.Mamaev.Microplasma systems for creating coatings on aluminum alloys[J].Materials Letters.57(2003):1748~1751

[7]薛文斌,邓志威,来永春,等.ZM5镁合金微弧氧化膜的生长规律[J].金属热处理学报.1998,19(3):42~45

[8]Junming Li,Hui Cai,Bailing Jiang.Growth mechanism of black ceramic layers formed by microarc oxidation[J].Surface &Coatings Technology.201(2007):8702~8708

[9]J.A.Dean.Lange's Handbook of Chemistry[M].Science Press,Beijing.2003