海上救援井设计关键技术分析*

2015-04-29李峰飞蒋世全李迅科李汉兴

李峰飞 蒋世全 李迅科 李汉兴

(中海油研究总院 北京 100028)

李峰飞,蒋世全,李迅科,等.海上救援井设计关键技术分析[J].中国海上油气,2015,27(1):86-90,106.

救援井主要用于控制井喷事故,是石油工业处理井喷失控问题的最后手段[1-2]。2010年墨西哥湾漏油事故发生之后,美国、澳大利亚等国要求海上深水石油钻井必须具备完整的救援井方案并通过审查后才能进行钻井作业[3-5]。伴随着中国海油挺进深水,LW21-1-1井等多口深水井于2013年正式开钻,为保证安全一般要求具备完善的备用救援井方案。然而,目前国内没有海上救援井设计及作业相关的标准和规范,并且也没有海上救援井作业经验。因此,有必要对海上救援井设计和作业中的关键技术进行研究,以期对我国海上救援井设计和作业提供相应的指导和参考。

1 影响救援井设计的关键因素

1.1 救援井与常规定向井的区别

救援井主要是通过定向井作业建立与事故井之间的连接通道,通过向事故井泵入压井液来控制事故井,并对事故井进行弃井作业。从1933年美国打成世界上第一口救援井至今,救援井存在于石油工业发展的整个历程[6]。由于基本功能不同,救援井和常规定向井作业主要存在以下区别。

1)作业风险不同。除常规钻井作业需要考虑的风险外,救援井作业必须考虑由事故井所带来的风险,主要包括有毒气体、热辐射、羽状流(因海底高压喷出物形成的带有初速度的海流)侵害等,因而救援井作业必须考虑选择合适的井口位置,作业难度更大[6-8]。

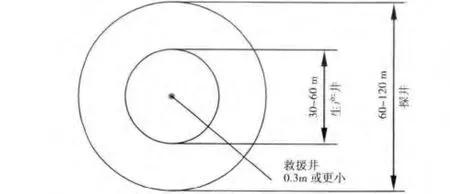

2)中靶精度不同。井眼轨迹主要通过MWD(随钻测量)等测斜仪器所测量的井斜、方位等数据,结合测深进行相应的计算后获得。由于存在计算方法误差和测量误差(传感器精度、磁场重力场不均匀、BHA磁干扰、工具非线性误差等),通过计算所获得的井眼位置和实际井眼位置之间存在一定的不确定性(水平方向和垂直方向),且该不确定性随着轨迹的延伸而增加。因此,探井的中靶误差一般要求在60~120 m内,生产井的中靶误差一般要求在30~60 m内,而救援井需要精确命中事故井井眼从而建立连通,一般要求中靶误差小于0.3 m(图1)。因此,传统的 MWD、陀螺等测斜仪器无法满足救援井轨迹的中靶要求,需要通过专门的测距工具确定救援井与事故井之间的相对位置,并实施连通作业[9-10]。

图1 救援井与探井、生产井等常规定向井中靶误差对比示意图Fig.1 Schematic diagram of the relief well's targeting error

3)作业流程不同。救援井作业的目的是为了建立和事故井之间的连接通道而实施压井,最终完成对事故井的控制。同时在完成事故井的控制后,需要对事故井进行弃井作业。因此,与常规定向井作业相比,救援井多了压井作业和弃井作业2个程序。

救援井和常规定向井作业在其他方面的区别也主要由以上3点衍生而来。本质上,救援井在常规定向井基础上主要是增加了测距作业、连通作业和压井作业。

1.2 救援井设计需要考虑的因素

基于上述救援井与常规定向井在作业风险、中靶精度及作业流程等方面的不同,救援井在设计过程中需要综合考虑以下几方面的因素:①基本设计中必须对救援井合适的井口位置进行分析,以满足救援井作业的风险要求;②综合考虑救援井轨迹设计及定向作业、测距作业、连通作业等几方面的因素,以满足救援井的中靶要求;③考虑救援井与事故井连通后如何实施压井及弃井作业,以最终实现对事故井的控制。

除上述因素外,在救援井设计过程中还需要考虑救援井作业实施计划、井眼相对位置不确定性、水力学设计及仿真、地面设备等因素,但因篇幅有限本文对此不作详细分析。

2 救援井设计关键技术分析

2.1 救援井基本设计

1)救援井作业时机的确定。当井喷事故发生之后,是否进行救援井作业,需要综合考虑以下几方面的因素:①事故井是否着火,着火后能否灭火;②能否通过正常的循环通道封堵;③是否有H2S等有毒气体喷出;④着火后能否进行压井作业,是否能够关井或者通过挤入、循环等手段封堵事故井;⑤井口是否失效,或者是否发生井口沉陷。

当确定现场无法实现事故井封堵时(如压井/阻流管线失效、井口损毁失效、存在有毒气体或严重污染、防喷器失效),必须启动救援井方案,通过救援井进行压井封堵作业。当无法确定事故井是否可以封堵时,可以通过带压起下钻装置或连续油管进行循环压井作业,同时考虑进行救援井作业。

2)救援井数量的确定。救援井数量的确定一般需要考虑以下因素:①按照现有救援井设计及设备情况,使用1口救援井是否能完成事故井压井作业;②1口救援井不能连通引起的时间延误及环境方面的影响和2口及以上救援井带来的经济和环境安全方面的风险对比;③定向、测距及连通作业是否允许;④是否发生了严重的环境灾难。

伴随着测距、轨迹测量及定向技术的发展,使用1口救援井直接命中事故井的成功率大大提高,因此在技术要求允许的范围内一般选用1口救援井。但是当事故井引发了严重的环境灾难(如2010年BP墨西哥湾漏油事故),一般选择2口及以上的救援井并配合地面干预同时进行。

3)井口位置的选择。救援井离事故井越近,在钻井设计、定向井作业、井眼位置不确定性消除等方面越具有明显优势。但事故井如果爆炸着火,则潜在的风险(高温、爆炸、有毒物)将对救援井存在较大的危害。同时,海上事故井喷出物形成的羽状流甚至会导致救援井平台倾覆。因此,救援井井口必须和事故井井口保持一定的安全距离。救援井井口位置选择须考虑以下因素:①保险和规定要求;②地面或海底潜在的地质灾害和障碍;③风、浪、流的影响;④着火事故井热辐射及有毒气体影响;⑤定向作业及测斜要求;⑥海上救援井作业须考虑气体形成的羽状流、作业平台类型等因素的影响。

救援井井口宜选择在地层稳定和较为平坦,且不易发生地质灾害的位置。为避免事故井喷出物对救援井作业的影响,应将井口设置在事故井区域正常季风、海浪、海流方向的上风上流方向或垂直方向。从保险的角度考虑,根据行业标准可接受的最小距离为距事故井457 m。如果可以证明无额外风险发生或无需支付高额保费时,一般要求这一距离不得小于122 m。对于海上救援井作业,由于考虑到平台抛锚等因素,一般要求救援井距事故井在762 m以上。同时,救援井井口位置的选择须考虑救援井井眼轨迹的设计要求。

2.2 救援井中靶设计

2.2.1 测距定位方案设计

1)测距工具的选择。救援井测距工具主要用于确定救援井与事故井之间的相对距离及方位,以消除两者间的相对位置误差,保证救援井精确连通事故井建立循环通道。目前,主要有被动测距工具和主动测距工具2种测距工具应用于实际的救援井作业[11-12]。救援井被动测距工具是利用 MWD或测斜仪自带的磁通门等传感器检测受目标井套管、钻杆影响的大地磁场,然后由地面分析软件对测量数据进行计算分析而获得救援井和事故井之间的相对距离、方位等信息。救援井主动测距工具的基本原理如图2所示:通过电极向地层中发射低频交流电,地层和目标套管(钻杆、落鱼)导电率的巨大差异使电流在事故井套管上汇集;检测汇集电流所产生的电磁场信号,并对数据进行计算分析后最终获得救援井和事故井之间的相对距离、方位等信息。救援井主动测距工具和被动测距工具的性能对比见表1。

图2 救援井主动测距工具基本原理Fig.2 Schematic diagram of the active ranging system

主动测距工具在理想工况下的最大探测距离可以达到60 m,且探测精度较高;而被动测距工具在理想工况下的最大探测距离一般不超过25 m(事先磁化套管可增加探测距离),且探测精度较差[13]。由于基本原理及作业方式不同,2种测距工具的不适应工况也有所不同,具体对比情况见表2。

表1 主动、被动测距工具性能对比Table 1 Performance comparison of the active and passive ranging tools

表2 主动、被动测距工具不适应工况对比Table 2 Working conditions comparison of the active and passive ranging tools

2)初始测距点位置的选择。结合测距工具最大测距能力,初始测距点一般选在救援井和事故井相对误差椭圆距离小于27 m处,并在初始测距阶段可以以较大的切入角接近事故井,以尽快完成事故井的探测定位。

3)测距间隔的选择。自探测到事故井套管后到救援井与事故井相距10~15 m前,测距间隔一般在30 m左右。当距离减小至15 m以内时,应逐渐缩短测距间隔,每9 m左右完成一次测距。在最后连通前,应根据现场实际定向井作业情况,适当缩小测距间隔以保证连通。救援井测距作业是一项繁琐的过程,且耗费大量的时间,需要较大的耐心和细致的准备,一般情况下测距次数在10次左右。

2.2.2 连通方案设计

1)连通点位置的选择。目前主要有2种选择:①喷层顶部附近;②事故井最后一层套管鞋或落鱼根部(±10 m范围内)。如图3所示,当事故井喷层附近有套管或落鱼时,宜选择喷层顶部作为首选连通点,该处易于实施压井作业控制事故井井喷;当事故井喷层无套管或落鱼等铁质材料时,宜选择最后一层套管鞋或落鱼根部作为首选连通点。同时,连通点选择应充分考虑以下因素:喷出物流道、喷出物及压井液性能、连通点的地层特征及可钻性、定向井轨迹限制、风险分析及成功的可能性。综合以上因素最终选择最可能成功及成本最低的连通点位置。

图3 连通点首选位置示意图Fig.3 Schematic diagram of establishing kill point

2)连通方案的选择。主要的连通方法有:直接连通(进裸眼、钻穿套管)、射孔连通、压裂连通、定向射孔+压裂连通。随着救援井测距工具、测斜仪器的发展,可以实现对事故井井眼位置的精确定位,直接连通成功率大大提高。对于海上救援井作业,受甲板面积限制,无法展开大型压裂设备。因此,除特殊工艺需要外,宜选用直接连通方式作为首选连通方案。不同工况下连通方案选择见表3。

表3 不同工况下救援井连通方案选择Table 3 Relief well communication ways selection in different working conditions

2.2.3 井眼轨迹设计及定向作业

1)救援井井眼轨迹设计。救援井宜选择形状简单、易于施工的井眼轨迹,设计参数的选取应充分考虑地质构造和工具特性等因素的影响。常用的救援井井眼轨迹设计方案如图4所示。

图4 救援井井眼轨迹设计方案Fig.4 Design of relief well geometry

当设计连通点较深时,救援井一般采用“S”型剖面并采用路过(By-pass)事故井方式钻进,如图4中方案A。该方案的井眼轨迹分为4段:第1阶段为正常钻进阶段,直到初始测距点;第2阶段为测距阶段,测距并引导救援井钻进至距目标井6~15 m的位置,完成By-pass和精确测距,消除或缩小相对位置误差;第3阶段为近似平行钻进阶段,By-pass事故井后以较小的切入角(3°~8°)逐渐接近目标井,并在距离连通点约30 m处下入最后一层套管固井,该阶段须适当提高测距频率以保证救援井和事故井之间的最小安全距离,防止和事故井提前连通;第4阶段为连通阶段,根据最后测距结果调整井眼轨迹,直接命中目标建立连通。

当事故井过浅,或者设计连通点过浅及救援井井位必须设在较远位置时,将导致救援井以较大的切入角接近事故井,如图4中方案B、C。此时采用By-pass方式建立连通对定向井作业存在较大难度,一般采用直接打中目标的方式建立连通。由于此时切入角及井斜角均过大,无法使用主动测距工具,使得直接命中事故井的可能性降低。为提高命中概率,一般采用如图4中方案C所示的模式进行救援井钻进:首先钻一个先导测量井眼,通过被动测距工具确定事故井的空间位置;然后回填,根据所获得的事故井空间位置调整井眼轨迹,钻连通井眼,打中事故井,建立与事故井之间的连通。

2)救援井定向作业。在实际救援井定向作业过程中,为保证测距作业顺利进行,一般要求救援井轨迹最大井斜角小于60°,狗腿度小于4°/30 m。为提高救援井轨迹测量精度,减小和事故井之间的相对位置不确定性,一般避免设计救援井轨迹的方位在正东正西方向。同时,尽量避免进行大井斜角(>75°)的定向作业。救援井套管程序一般参照事故井套管程序,可以和事故井套管程序一致,或者比事故井多一层套管以保证安全。此外,救援井定向作业需和测距作业配合,结合测距作业结果实时修正井眼轨迹。

2.3 救援井压井作业

目前,救援井压井作业一般采用动态压井法实现对事故井的控制。动态压井法基本原理是利用压井液在事故井内流动时所产生的摩擦阻力,配合压井液及海水静液柱压力使井底的流动压力等于或略大于地层孔隙压力,从而阻止地层流体进一步侵入井内,达到“动压稳”状态;然后逐步替入加重钻井液以实现完全压井的目的,达到“静压稳”状态。具体的实施方案主要有以下3种:

1)以高泵速的动态压井方式向地层泵入小密度钻井液(一般为海水),先通过液柱静态压力及大排量流体流动所产生的压耗平衡地层压力,再泵入压井用大密度钻井液顶替海水,转为静态压井,最后泵入水泥浆弃井;

2)以高泵速的动态压井方式向地层泵入大排量小密度钻井液(一般为海水),然后直接转为水泥浆弃井;

3)根据设计计算好的排量泵入加重压井液,平衡地层压力,最后泵入水泥浆弃井。

3 结束语

海上救援井设计关键技术分析的部分研究成果已在南海LW21-1-1井等深水井的备用救援井方案设计中获得成功应用,为我国海上深水井备用救援井方案设计提供了良好的技术指导。此外,本文开展的救援井基本设计(井口位置确定、数量确定)、中靶设计(测距作业、连通作业、定向井作业)及压井作业等分析工作可以为国内救援井作业提供技术参考,具有较好的推广应用价值。

[1]罗伯特.D.格雷斯.井喷与井控手册[M].高振果等译.北京:石油工业出版社,2006:317-337.ROBERT D G.Blowout and well control handbook[M].Translated by Gao Zhenguo,et al.Beijing:Petroleum Industry Publishing,2006:317-337.

[2]李峰飞,蒋世全,李汉兴,等.救援井电磁探测工具分析及应用研究[J].石油机械,2014,42(1):56-61.Li Fengfei,Jiang Shiquan,Li Hanxing,et al.Analysis of electromagnetic probe of relief well[J].China Petroleum Machinery,2014,42(1):56-61.

[3]叶吉华,刘正礼,罗俊丰.深水钻井设计的技术流程与工作方法[J].中国海上油气,2014,26(3):93-118.Ye Jihua,Liu Zhengli,Luo Junfeng.Technical process and working method of deep water well drilling design[J].China Offshore Oil and Gas,2014,26(3):93-118.

[4]BP.Deepwater horizon accident investigation report[R].2010:1-15.

[5]任美鹏,李相方,刘书杰,等.新型深水钻井井喷失控海底抢险装置概念设计及方案研究[J].中国海上油气,2014,26(2):66-71.Ren Meipeng,Li Xiangfang,Liu Shujie,et al.Research on the conceptual design of new seabed rescue equipment for uncontrolled blowout in deep water drilling[J].China Offshore Oil and Gas,2014,26(2):66-71.

[6]WRIGHT J W.Advancements in technology and application engineering make the relief well a more practical blowout control option[R].1993:1-10.

[7]KUCKES A F.Method of determining the location of a deepwell casing by magnetic field sensing:United States,4372398[P].1980-11-04.

[8]John Wright Company.Technical library resource on blowout control[R].1993:4-10.

[9]WILLIAM L,JAMES N T.LWD/MWD proximity techniques for relief well projects[J].World Oil,2003(1):27-31.

[10]杨兴琴,于国华.应用LWD/MWD逼近测量技术加快救援井钻井作业进度[J].国外测井技术,2003,18(3):33-36.Yang Xingqin,Yu Guohua.Using of LWD/MWD proximity techniques for relief well drilling[J].World Well Logging Technology,2003,18(3):33-36.

[11]Scientific Drilling.Mag TraC MWD ranging brochure[R].2014:1-2.

[12]Vector Magnetics.Vector magnetics brochure[R].2010:1-4.

[13]Halliburton-Sperry Drilling.A comparison of active and passive magnetic ranging techniques in a relief well application[R].2012:2-21.