热电厂锅炉管壁包膜自动化焊接机器人系统

2015-04-28彭海云

张 军,彭海云

(1.江苏海事职业技术学院信息工程系,江苏南京211170;2.江苏第二师范学院信息化办公室,江苏南京210013)

热电厂锅炉管壁包膜自动化焊接机器人系统

张 军1,彭海云2

(1.江苏海事职业技术学院信息工程系,江苏南京211170;2.江苏第二师范学院信息化办公室,江苏南京210013)

开发了专用的自动化控制系统和四自由度焊接机器人,并对包膜焊接轨迹进行规划。通过对ER309L不锈钢材料进行脉冲熔化极气体保护焊(GMAW)获得了包膜,验证了自动化焊接机器人系统的可行性。结果表明,提出的焊接方法既可以提高生产效率,还有助于提高锅炉管壁的质量。通过提高焊枪振幅、固定导电嘴到工件的距离,减少了渗透和焊缝数量。由于电弧稳定,飞溅较少,管壁表面较平整。

自动化焊接;锅炉管壁;焊接轨迹;脉冲GMAW

0 前言

锅炉是热电厂的重要组成部分。锅炉运行过程中,锅炉管壁会受到腐蚀和磨损。因此,必须对管壁进行定期测量,以防止管壁减薄造成管路崩溃。然而频繁的检测会导致车间停工,影响电力的正常供应。热电厂一般采用熔化极气体保护焊(GMAW)获得合金包膜,以提高管壁性能[1]。管壁包膜焊接一般在锅炉或车间完成。对于腐蚀较轻的管路,直接在锅炉管壁上进行焊接修复;对于腐蚀严重的管路,需要在车间内制作涂层,然后将其焊接在管壁上,以提高管路的防腐蚀性能。相比手工焊接,自动化焊接的质量更高。然而由于目前的自动化焊接系统仅有一根轴线,焊枪易产生震荡运动,导致焊接过程极不稳定,进而引起导电嘴到工件距离(CTWD)的改变。由于焊接功率是CTWD的函数,因此金属动力学参数发生改变,会使焊接过程中产生飞溅、过度渗透等问题[2]。为了提高管壁包膜自动化焊接的质量和效率,本研究开发了专用的自动化控制系统和四自由度焊接机器人,并对包膜焊接轨迹进行规划。通过对ER309L不锈钢材料进行脉冲熔化极气体保护焊(GMAW)获得了包膜,验证了自动化焊接机器人系统的可行性。

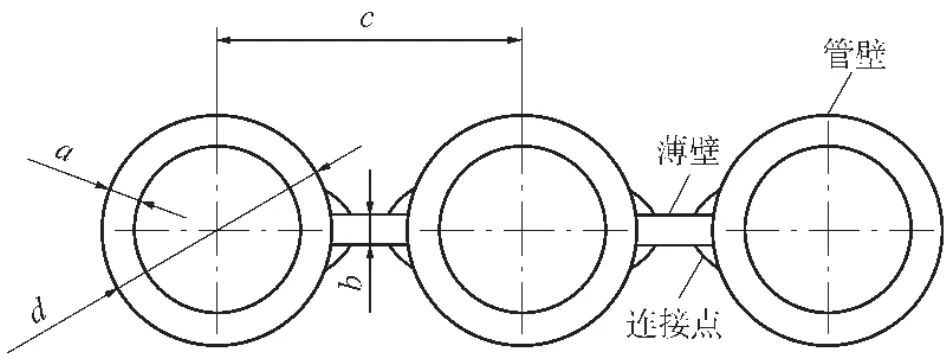

1 焊接熔覆策略

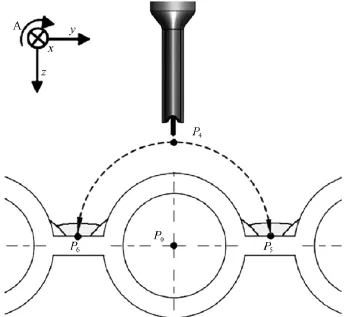

锅炉壁的几何形状可以通过一组特征参数a、b、c、d进行表征,如图1所示。管壁与覆盖膜的连接通常采用双面焊形式,且无需完全焊透。本研究采用脉冲GMAW对管壁进行包膜焊接,焊珠重叠沉积方向垂直向下,如图2所示的x方向,因为在该方向上焊接速度较高,有助于获得更高的焊接电流与沉积率,以及更少的渗透,同时还能够保持焊枪垂直于锅炉壁。此外,这种方法可以在保证CTWD不变的前提下,提高焊枪摆动幅度,以减少低渗透、低强度的焊珠。

图1 锅炉管壁俯视图

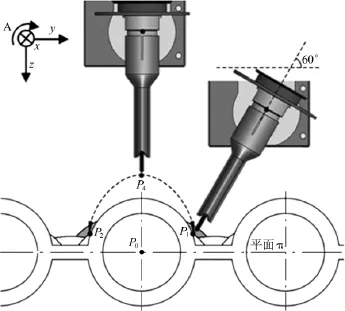

图2 锅炉壁上的焊炬方向

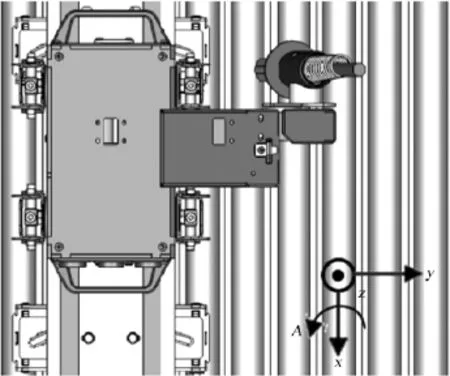

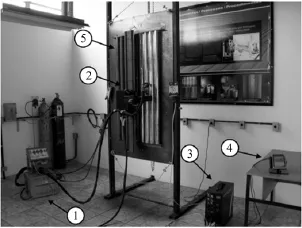

2 自动化焊接机器人系统

通过专用的自动化焊接机器人系统,可以提高锅炉管壁包膜焊接效率和焊接质量。从熔敷策略角度考虑,焊接系统应保证焊枪具有足够大的振幅,且焊接路径便于修正,此外机器人焊接系统必须易于运输、安装和调试[3]。综合焊接机器人机械手的结构及力学特性,建立了锅炉管壁包膜自动化焊接机器人系统,如图3所示,该系统结构紧凑,焊接机器人重量仅16 kg。

图3 自动化焊接机器人系统及其组件

焊接系统定义了一个沿x轴的牵引运动,即沿锅炉管壁轨道的移动,其中,轨道安装在磁基上,可以适应不同尺寸的管道和包膜,如图3所示。棱状橡胶磁道固定在轨道上,牵引机轮组沿其运动。系统具有四个自由度,用以支持焊枪的运动。机器人的安装非常简单,首先在相邻两管之间安装磁基,并将轨道固定在磁基上。由于管道和覆盖层规格不同,磁基可以根据需要更换。第二步是将机器人嵌入在轨道一端。

本研究设计的自动焊接机器人的主要优势是在焊枪宽振幅方面具有更高的便携性和灵活性。焊枪可以沿一个、两个或多个轴进行摆动,因此焊枪可以沿焊缝的横向纵向运动,或同时沿横向和纵向运动。机器人的每个轴向运动都对覆盖层焊接具有重要意义。x轴运动是沿管壁纵向移动,速度范围可达0~5.0 m/min,大大扩展了机器人的工作空间;y轴和z轴运动负责焊枪的横向运动,以调整焊炬高度和CTWD,两轴最大速度均为6.0 m/min,最大位移分别为120mm和40mm;角轴的作用是保持熔敷焊接具有一定的角振幅,使焊枪垂直于锅炉壁,角轴行程为180°,角速度为300°/s。

焊接机器人动力系统为直流伺服电机和带有数字步进/方向面板的伺服驱动器,采用类似于在CNC使用的焊枪运动控制方法[4],在复杂运动轨迹规划时最大限度地减少编程难度。

在此选用了Mach3控制器,该控制器具有灵活的图形界面,允许创建专用于每个焊接任务的环境。此外,该控制器还配置了触摸屏和示教器,比电脑键盘更加直观。为了简化机器人焊接轨迹的编程,开发了一个图形界面充当人机界面。为了便于对轨迹进行手工调整,特意开发了一个界面,通过该界面可以获得焊枪的位置、方向信息,还可以对焊接速度进行调整。

控制单元中的控制电子装置包括:电源、伺服驱动器、逻辑保护电路和电脑主板。主板通过并行端口向机器人的伺服驱动器和所述电源发送数字指令执行Mach3的控制程序。机器人系统出现异常情况后,逻辑电路的保护功能可以阻止对其操作,如在Mach3控制器不存、焊接电源或伺服驱动器发生故障时,以及要由操作者激活紧急停止按钮时。

3 管壁包覆方法

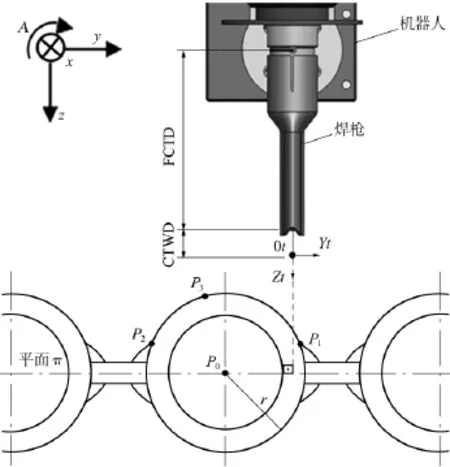

焊接机器人安装完成后,就需要设置参考轴和焊枪的初始位置和方向。焊枪的坐标系原点(0t-XtYtZt)固定不变,该点与机器人角度轴中心的距离等于名义CTWD与凸缘至接触尖端的距离(FCTD)之和,如图4所示。焊枪的初始方向垂直于管壁中心面(平面π)。

确定管壁包膜焊接工序的初始位置之前,首先要对管件的中心(点P0)进行定义。因此,操作人员通过HMI定义焊枪的坐标系统(0t-XtYtZt),以获得点P1、P2和P3的初始位置。点P1和P2位于膜层与管壁连接焊珠的上边缘,点P3位于管壁表面(见图4),特殊点的标记有助于生成管壁包膜焊接轨迹。

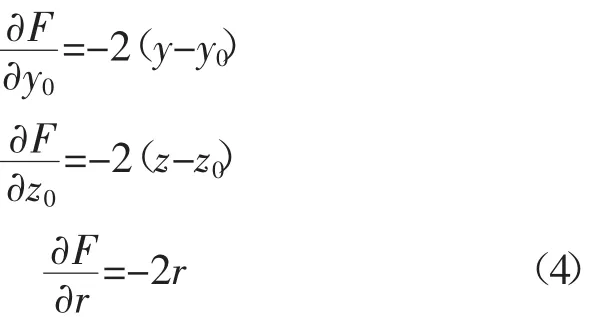

考虑到管壁厚度不均匀,为了使包膜焊接轨迹与管件几何形状保持一致,按照式(1)重新定义半径r和中心点P(0x0,y0,z0)

采用求解非线性方程组的最小二乘法,进行逐次迭代求解中心点坐标值y0和z0。初始条件为三个点的坐标:P(1x0,y1,z1)、P(2x0,y2,z)2、P(3x0,y3,z)3,按照式(2)估算求值

图4 焊枪的初始位置和方向

按照式(2)给出的初始条件,点P1、P2和P3的雅可比矩阵J和残余向量K如下所示。如果给出的点超过三个,每增加一点,雅可比矩阵和残余向量增加一行。

其中,雅可比矩阵中对应偏导数的表达式为

增量、和以及一次迭代方程分别为

按照上述方程进行多次迭代,直至误差小于允许误差值。

锅炉壁的表面由膜层、管膜结合区和裸管组成,每个区域几何形状都不相同,因此包覆焊接的轨迹也不相同[5]。据此,确定管壁包覆的焊接顺序依次为膜层、管膜结合层、裸管。

3.1 膜层焊接方法

由于膜层平行于机器人系统的xy平面,膜层包覆焊接过程中,焊枪仅需沿y轴运动。首先,设置初始位置x0、振幅、频率以及焊接距离L;然后进行膜层包覆焊接,即焊枪由点P(4x0,y0,z0-c/2)自动移至点P(5x0,y0+c/2,z0-b/2),如图5所示;在点P5处,启动焊接电源,由于焊枪振动,第一个焊珠落至点P5('x0+L,y0+c/2,z0-b/2);随后,机器人控制焊枪返回至点P5,并经点P4移至目标点P6;在点P6处,再次启动焊接电源,第二个焊珠落至点P6('x0+L,y0-c/2,z0-b/2);最后,机械手控制焊枪返回至火炬点P6,并继续向点P4移动。

图5 膜层焊接方法

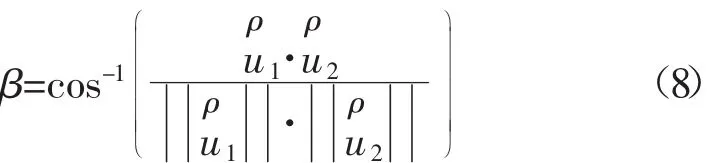

3.2 管膜结合区焊接方法

管膜结合区的焊接是为裸管包覆焊接做准备,如图6所示。除焊枪振幅外,图6中两条焊缝的焊接参数与膜层焊接相同。管膜结合区焊接过程中,焊枪振幅较小,这是为了避免焊珠过度重叠。为了补偿振幅的降低,适当提高了焊接速度。焊枪的振动由机器人的y和z轴控制。为了避免相邻管件焊枪发生碰撞,两条焊缝分别沿A轴相对平面π旋转60°和120°。

图6 管膜结合区焊接方法

3.3 裸管焊接方法

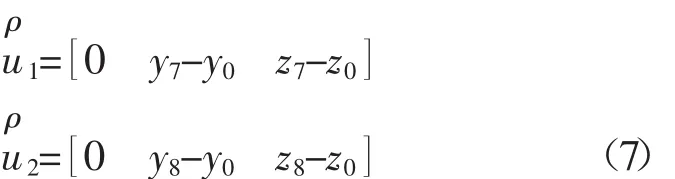

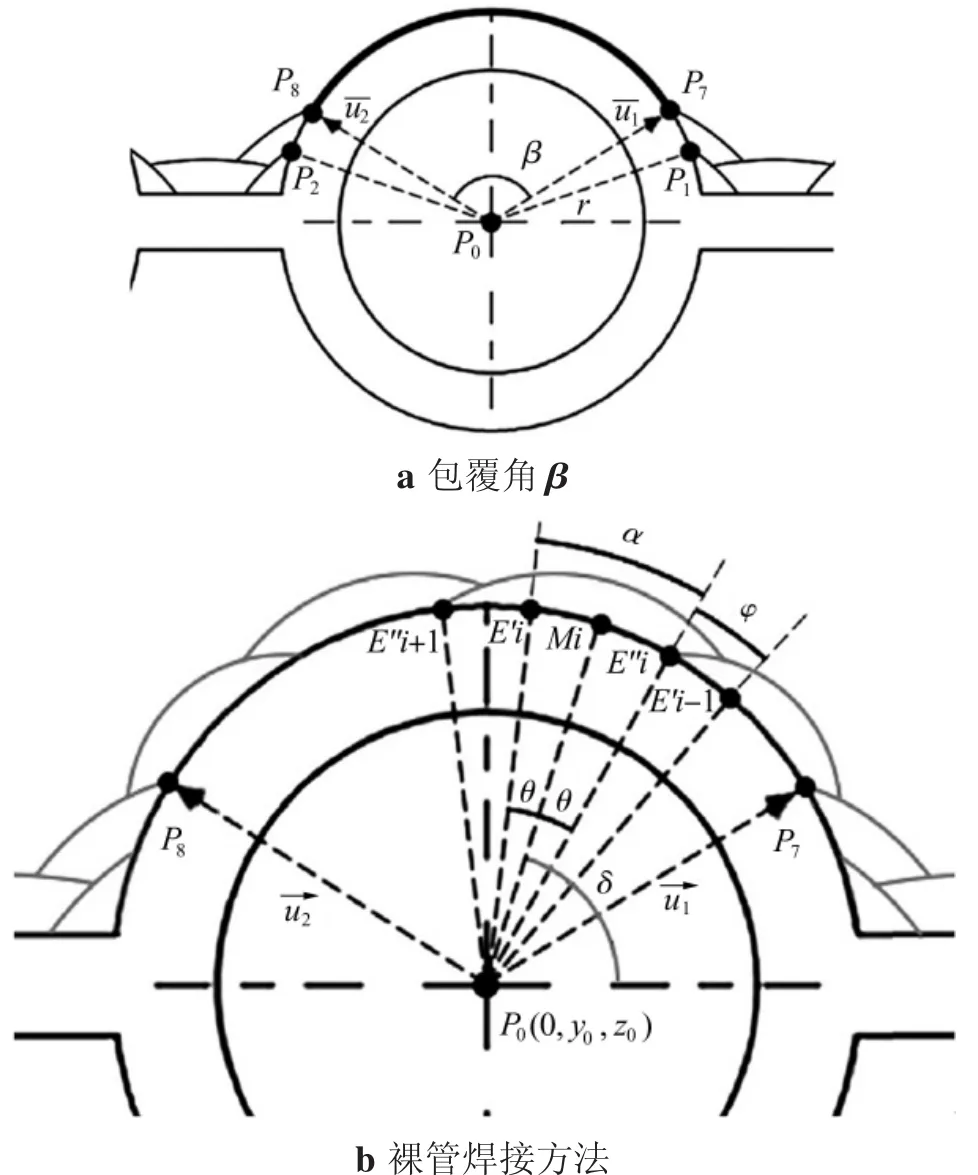

设锅炉管被膜层包覆的角度为β,如图7a所示。为此,操作员需通过机器人HMI重新定义焊枪的坐标原点(0t-XtYtZt)。在新坐标系统下,根据点P7和P8的坐标值可以得到向量:

进而得到包覆角β为

图7 包覆角β示意图和裸管焊接方法

图7b给出了裸管焊接的相关参数,根据包覆角β、焊缝数量Nc以及相邻焊珠的重叠角φ,可以得到焊枪振幅α为

为了减小覆盖层强化和过度波动,采用焊珠最小重叠原则进行裸管焊接,因此相邻两个焊珠中心距应等于焊枪振幅。实际应用中,锅炉壁包膜相邻焊珠中心距应大于焊枪振幅(见图7a),以避免焊珠边界的过度重叠。

为了确定裸管的焊接轨迹,首先定义三个点:焊枪振动的中点Mi,横向振动的端点Ei'和Ei''。焊枪相对平面π的方向角δi为

据此,得到上述三点的坐标值为

式(11)得到的Ei'、Mi和Ei''三个点集确定了各焊缝的焊接路径,对应焊枪的振动运动由机器人的A、y和z轴控制。由此获得的焊枪外圆轨迹与管件为同心圆,同时避免了CTWD的变化。

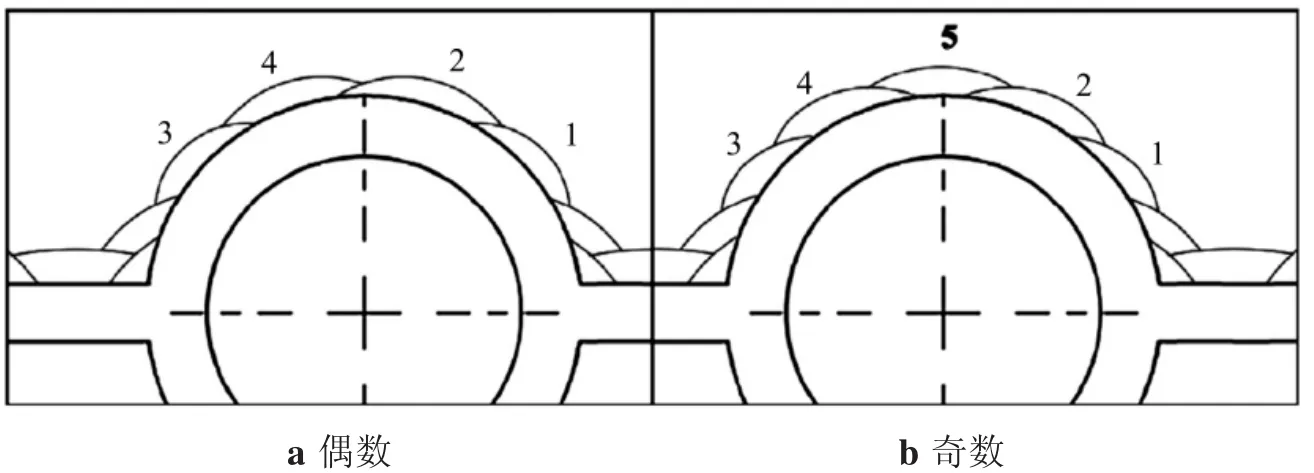

考虑到双面焊获得的焊珠几何形状相似,沿管件中心采取行对称焊接。焊珠的焊接顺序会影响膜层的连续性以及焊枪定位时间。因此,若焊珠数量Nc为偶数,将其沿管件中心对称分布,如图8a所示;若焊珠数量为奇数,最后一个焊珠位于管件顶部,如图8b所示。

图8 管件表面焊珠分别为偶数和奇数时的焊接顺序

4 焊接实验及结果分析

为了评估建立的管件包膜自动化焊接机器人的可行性,对锅炉管壁进行包膜焊接实验,如图9所示,4根管件的长度不同,直径均为38 mm。首先进行安装、定位、设置机器人和控制系统的参数,然后根据图10a所示三个测试点定义零点。在第一根管上测得三点坐标分别为P(10,0,0)、P(20,-33,0.5)和P(30,-14.7,9.4)。根据式(2)确定的初始估计值,结合上述数学方法得到管件半径r为18.9 mm,坐标系零点为P(00,-16.7,-9.9)。据此,参考式(1)可以得到管件的几何轮廓,如图10b所示,图中标注出了3个初始测试点的位置。

焊枪垂直于管件,距离管壁15 mm。焊丝材料为ER309L不锈钢,直径1.2mm,送丝速度6.1m/min。保护气体由φ(Ar)95%+φ(CO2)3%+φ(N2)2%组成。相比传统GMAW焊接,在此采用的脉冲GMAW焊接过程中电弧更加稳定。脉冲持续时间为4.5 ms,频率73 Hz,电流300 A。

图9 管壁包膜自动化焊接实验现场

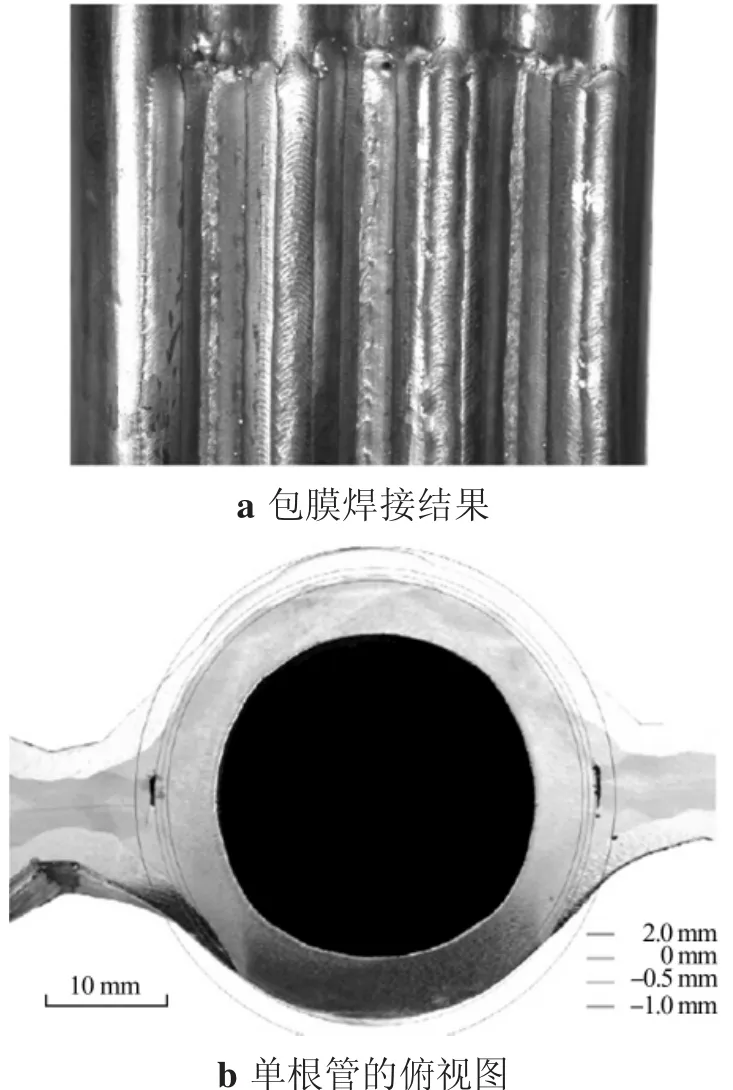

包膜焊接顺序依次为膜层、管膜结合区和裸管。总焊缝长度为1.3 m。膜层焊接过程中,焊枪振幅为11 mm,焊接速度是0.30 m/min。管膜结合区焊接过程中,焊枪振幅为30 mm,焊接速度是0.35 m/min。裸管焊接时,焊珠数量Nc=3,重叠角φ=12.5°,根据点P7和P8的值,由式(8)得到角β=124.6°;然后由式(9)计算得到对应焊枪振幅的角α=33.2°;由式(10)得到对应三个焊珠,焊枪振动中点的定位角分别为δ1=48.5°、δ=131.5°和δ3=90°。裸管包膜的焊接速度为0.42 m/min。

图10 确定零点用的管壁测试点和管件轮廓及零点

管壁包膜焊接结果以及单根管的俯视图如图11所示。通过由金相学分析,确定参数强化R、渗透P以及稀释等值,可以对焊接质量进行量化分析。经检测,强化0.72 mm 图11 管壁包膜焊接结果和单根管的俯视图 本研究采用了数控机器人的多轴同步振荡运动,提出了锅炉管壁包膜自动焊接技术。通过焊接轨迹设置,获得与管件表面几何形状一致的轨迹。采用自制的焊接机器人系统在实验室条件下对包含4根管件的管壁进行了连续包膜焊接实验,结果表明,提出的焊接方法既可以提高生产效率,还有助于提高锅炉管壁质量。通过提高焊枪振幅、固定CTWD,减少了渗透和焊缝数量。由于电弧稳定、飞溅较少,管壁表面较平整。 [1] 张玉荣.中压锅炉管的焊接修复[J].焊接,2008(9):67-68. [2] 毛志伟,罗香彬,周少玲,等.旋转电弧传感理论数学模型研究及展[J].电焊机,2014,44(2):1-8. [3]曹峰,刘积昊,周宸,等.基于SCARA的五自由度焊接机器人的研究[J].机电一体化,2015(3):9-12,44. [4]曹丽婷,田景文,蒋蔚.基于专家系统的焊枪姿态智能控制系统[J].微计算机信息,2006(02S):91-93. [5]杨国辉.热电厂10CrMo910大口径主蒸汽管道焊接技术[J].焊接技术,2006(2):66-67. Thermal power plant boiler tube wall coated automatic welding robot system ZHANG Jun1,PENG Haiyun2 This paper developed a dedicated automation control system and four degrees of freedom robot welding,and the coated welding trajectory planning.Through the study of the pulse of ER309L stainless steel melting polar gas shielded arc welding(GMAW)received envelope,verify the feasibility of automatic welding robot system.Results show that the proposed welding method can not onl y improve the production efficiency,also help to improve the quality of boiler tube wall.By improving the welding torch,fixed amplitude CTWD,has realized the reduce the amount of penetration and weld.Due to the stable arc,less spatter,wall surface is flat and level. automatic welding;boiler tube wall;the welding trajectory;pulse GMAW TG409 :A :1001-2303(2015)10-0098-06 10.7512/j.issn.1001-2303.2015.10.21 2015-04-07 2015年江苏省现代教育技术重点研究课题(2015-R-42639) 张 军(1973—),男,江苏海安人,硕士,副教授,主要从事计算机应用及网络技术方面的研究。

5 结论

(1.Jiangsu Maritime Institute,Nanjing 211170,China;2.Jiangsu Second Normal College,Nanjing 210013,China)