危险品切割炬装药优化及性能

2015-04-28张启功李金明安振涛

张启功,李金明,安振涛

(军械工程学院,河北 石家庄 050003)

危险品切割炬装药优化及性能

张启功,李金明,安振涛

(军械工程学院,河北 石家庄 050003)

在危险品切割销毁中,稳定、高效的切割反应体系对切割的质量和销毁的效率尤为重要。采用自主研制的切割炬,以Q235金属板模拟危险品壳体进行切割作业,研究了主反应体系配比和装药量两个主要因素对切割性能的影响。结果表明,Fe3O4+Al系高热剂的加入可以使切割炬稳定作业,延长作业时间,提高切割效果。装药量对切割时间和切割孔径影响趋势呈倒U型变化,随着装药量的增加,弹内压力和熔流速度增加,切割质量提高,作业时间增长;在装药量接近特定值时,切割孔径效果增加明显,切割效率增快;装药量超过特定值后,燃烧速度加快,吹力加大,喷射时间缩短,切割效果变差。在危险品切割销毁中,装药量应控制在65 g,不仅可以获得最优的切割质量和销毁效率,还提高了携性能力。

切割炬;装药量;切割效率;销毁方法

0 前言

危险品切割炬依靠高热剂反应生成的高温熔融物,能够用来熔穿危险品包装壳体(如铁、铝、塑料等),引燃而不引爆内部危险物质(如塑料、火药、炸药等易爆材料),以达到销毁危险品的目的。该技术应用于危险品销毁,可以防止危险品爆破,避免销毁过程中冲击波、破片等危害源的产生,缩小了安全防护距离,提高了效率,降低了成本,降低了销毁危险品对周边环境所带来的危害;危险品作业时作业人员不接触危险品,提高了作业的安全性,降低了操作中冲击与振动对危险品的不良影响。本研究在主反应体系选择和优化的基础上,通过试验,分析切割炬装药量变化对切割质量和销毁效率的影响,并获得了最佳装药数据。

1 主反应体系的选择及优化

危险品切割是以主反应体系的燃烧热为主要热源,利用其燃烧产生的熔融态金属熔化、冲蚀危险品包装壳体。主反应体系主要由高热剂(金属氧化物和金属粉组成)和多种改性剂组成,通过添加不同的改性剂,改变主反应体系的配方,提高主反应体系的燃烧热,降低金属熔融物的凝固点,调节危险品切割炬压力变化,从而提高其作业效能。

主反应体系中的金属可燃剂是保证高热剂燃烧反应持续下去的重要材料,其选择至关重要,金属可燃剂中不宜选用原料稀缺的可燃剂(镐、铋、铍),腐蚀性大的金属(钙),难以燃烧的金属(锰)。对比表1中常用的金属可燃剂发现,Al的放出热量高,密度大,燃烧产物的熔点较低,沸点较高,是高热剂较为合适的金属可燃剂。金属氧化剂能还原成低熔点、高沸点的金属,是金属熔融物的主要组成部分。通过对比表2中与Al反应的金属氧化剂,可以看出,Pb3O4因其含氧量少、密度大,用来配置高热剂,可燃剂的含量减少,铝热反应降低;这些均不易作为高热剂的主体药剂;CuO在反应中极易放出氧气,反应剧烈;铁铝高热剂燃烧时放出3.90 kJ/g热量,并产生约2400℃的高温熔融物,机械感度小,不易被点燃,一经点燃难以熄灭,可以在水下连续燃烧。通过对比,取表2中单位质量热效应最高的前三组(CuO+Al、Fe2O3+Al、Fe3O4+Al)进行试验,发现这三组高热剂具有以下特点:

表1 金属可燃剂的性能Tab.1 Performance of the metal combustible

表2 金属氧化剂的性能比较Tab.2 Performance of the metal oxides

(1)CuO+Al反应产热量最大,但速度极快,造成压力过高,液流飞溅严重,需要降速处理。

(2)Fe2O3+Al反应释放热量适中,速度平缓。

(3)Fe3O4分子质量比Fe2O3大,热效应相对小,Fe3O4+Al反应释放热量较小,适用于对薄钢板的切割作业。

综合考虑热量、喷射时间、火花飞溅、危险品包装特征等因素,按特定比例配制Fe3O4系(Fe3O4∶Al= 1∶3.20)和Fe2O3系(Fe2O3∶Al=1∶3)高热剂,并调节配比进行混合作为反应体系的主体药剂。

通过添加不同的改性剂,改进主反应体系的配方,对主反应体系配方进行优化,以优化热熔效果,因此主反应体系主要由四部分组成:

(1)高热剂:由Fe3O4+Al系(50%~88%)和Fe2O3+ Al系(50%~10%)高热剂混合组成,是主反应体系的关键部分,约占主反应体系的70%~85%,调整不同的混合配比,能够调整反应速度、生成热、熔流质量等重要参数。

(2)合金剂:本配方选用Ni,约占主反应体系的5%。合金剂在喷射过程中增加射流密度,动量增加,加入合金剂后能够有效地降低熔融合金的凝固点,提高表面金属熔敷层的组织性能。

(3)造气剂:选用KNO3作为造气剂,约占主反应体系的7%。能够提高切割弹切割效果,提高切割弹内压力,便于主反应体系的充分反应和提高喷射液流的速度及出口压力。添加的造气剂提高造气量,增大切割弹的弹内和出口压力可有效地增加壳体的熔深,缩小孔洞锥角,有效改善切割质量。

(4)稀释剂:选用Al2O3,约占总体积的1%。为了调整反应温度和速度,使反应便于控制,还需要在主反应体系当中添加一定比例的不参加燃烧合成反应的稀释剂,通常用一些金属氧化物作为稀释剂。

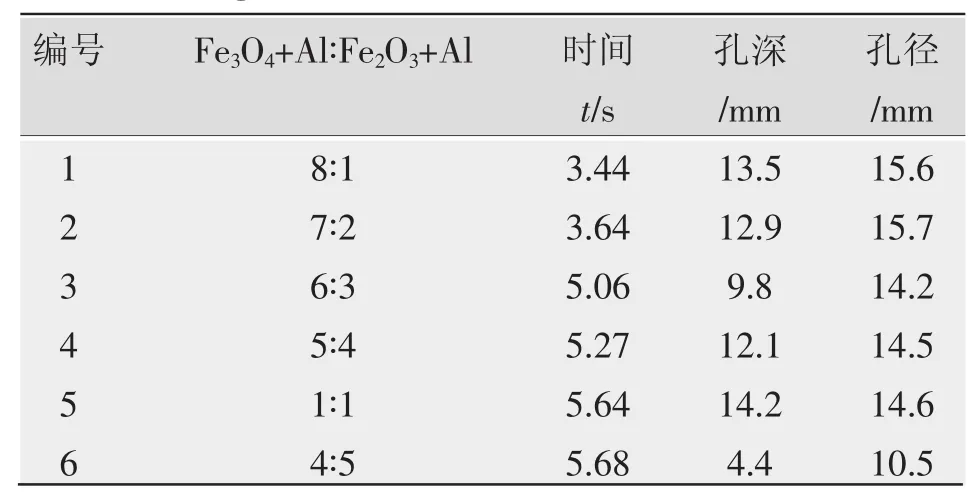

确定改性药剂配比,调整主反应体系中高热剂Fe3O4+Al系和Fe2O3+Al系配比进行试验,试验结果如表3所示。

1号配比,采用高热剂Fe3O4+Al系和Fe2O3+Al系配比为8∶1,Fe3O4+Al系含量高,燃烧速度过快,在喷嘴入口端积蓄压力过大,将喷嘴喷出,内部药剂未完全燃烧,不适用于实际作业。2号配比,采用配比为7∶2,增加了混合药剂中Fe2O3+Al系的含量,虽然燃烧产生的温度高,但主反应体系燃烧速度仍然很快,作用在壳体表面时间过短,难以形成持续性作业。6号配比,采用配比为4∶5,Fe3O4+Al系含量减少,药柱工作时间相对较长,形成熔池后的流动性较差,冷却后熔渣较多,高温流体在壳体表面作用时间较长,致使割孔效率降低,未能形成孔洞。4、5号配比均能熔穿10mm厚Q235钢板,割孔效果较好,清渣后发现表面形成熔敷金属层,在重复试验中药柱工作时间有跳跃,但总体上呈增加趋势。相较壳体宏观外貌与切割弹喷射时间,5号配比割孔效果最佳,经过大量试验测试,确定主反应体系中高热剂Fe3O4+Al系和Fe2O3+Al系配比为1∶1。

表3 不同高热剂开孔孔径特性统计Tab.3 Comparison the cutting aperture with different the combustion agent

2 反应体系的热熔能力分析[4-5]

切割炬主要依靠主反应体系形成的金属熔融物的热效应熔穿金属,引燃危险品。在给定主反应体系成分、燃烧炬结构、工作环境温度等条件下假设:

(1)主反应体系形成的全部金属熔融物具有相同的热容并达到相同的温度。

(2)不考虑向周围环境的热传导和热辐射所损失的能量。

(3)熔穿孔形状近似为圆台体。

主反应体系的有效利用率η为

式中 Ms为100g主反应体系生成的有效熔渣质量。

设钢板的厚度为h,熔孔上表面半径为R,下表面半径r,钢板的体积Vt为

熔化钢板的质量Wt为

式中 Vt为钢板的体积;ρt为钢板的密度。

所需的熔化热为

式中 Mt为铁的摩尔质量;T为铁的熔点1 535℃;为铁的热容,。

主反应体系燃烧放热为

式中 q为主反应体系单位质量燃烧热值,Fe3O4+Al系和Fe2O3+Al系高热剂燃烧的理论热效应分别为3.90kJ/g和3.57kJ/g,对于主反应体系,q≈3.735kJ/g。

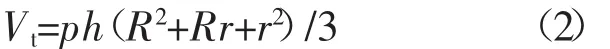

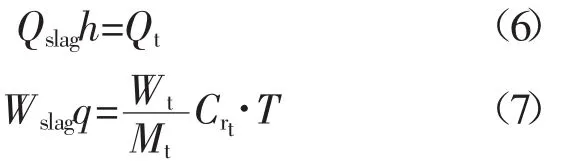

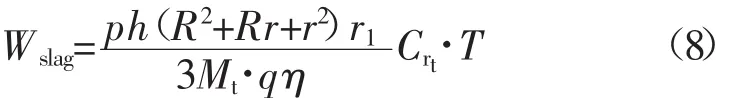

由假设条件可列出

将式(2)、式(3)代入式(7)可得

式中 η为主反应体系的有效利用率。根据配方,100g主反应体系生成的熔渣质量为71.25g,代入式(1)可得η=0.712 5。

由式(8)可知主反应体系质量和热熔能力的关系。在主反应体系的成分和装药结构一定时,主反应体系的热熔能力受装药量的控制,装药量越多,主反应体系产热越多,主反应体系的熔穿能力越强,因此,装药量是决定切割炬熔穿时间的重要因素。

3 主反应体系熔穿试验

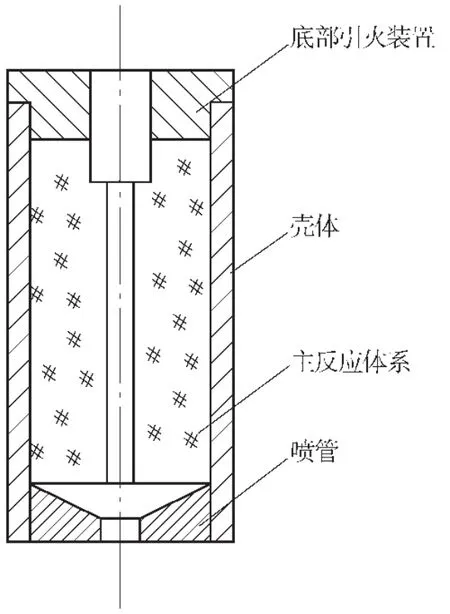

切割炬由壳体、主反应体系、底部引燃装置、喷管等组成;切割炬装药由主反应体系挤压成型,封装在壳体内,切割炬装药为中空柱体,中心孔为引燃孔,一端紧贴底部引火装置,一端紧贴喷管,喷管由耐高温石墨材料压制而成,如图1所示;其工作原理是当底部引火装置击发后,引火药剂燃烧,点燃切割炬装药,切割炬装药燃烧释放大量的热维持主反应体系继续燃烧,主反应体系燃烧生成熔融态金属铁和气体,熔融态物质在气流的推动下从喷管喷出。这种高温熔融态物质(温度可达2 300℃~3 500℃)具有熔穿金属壳体、引燃易燃物质的特性。

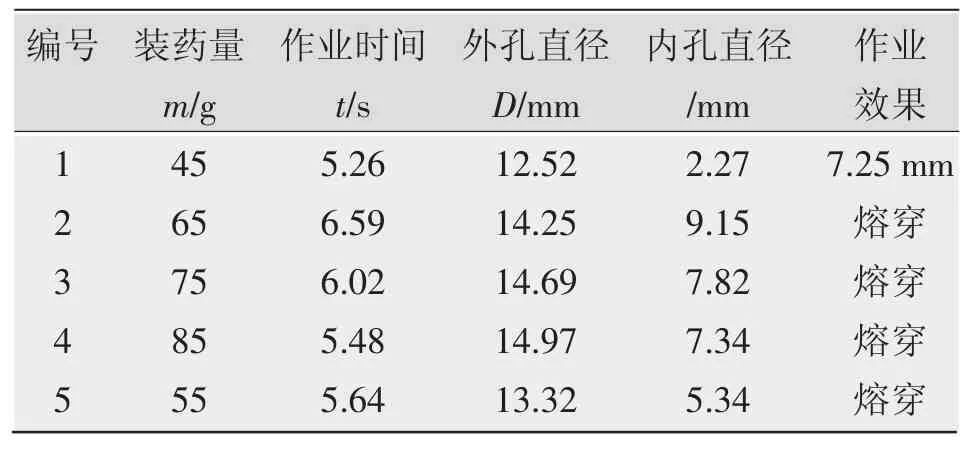

试验采用的中空药柱外径25 mm、内孔直径6 mm,使用厚10 mm的Q235钢作为模拟危险品壳体,钢靶距离切割炬喷口10 mm,控制燃烧炬其他参数不变,通过试验研究切割炬装药量与热熔能力之间的关系。试验记录切割炬的作业时间、开孔特征参数,试验结果如表4所示。不同装药量下的开孔孔径如图2所示。

4 试验结果分析

切割炬主要依靠金属熔融物的热熔能力熔穿金属。金属熔融物从喷口高速射向壳体,在壳体表面形成熔池,利用金属熔融物的热效应对表层壳体进行熔化,对下层壳体进行预热,持续作用直至壳体熔穿。试验测得的外孔孔径、内孔孔径和装药量的对应关系如表4所示,1组的装药量较少,严重影响开孔的孔径和深度。2~5组,外孔孔径随着装药量的不断增加而增加,内孔孔径随装药量的变化而变化。由热熔能力公式分析,影响热熔能力的主要因素装药量Wslag,装药量直接或间接影响弹内的压力和熔流的速度,进而影响熔穿时间。由表4可知装药量在65 g以内时,随着装药量的增加,弹内主反应体系含量增大,燃烧时间增长,直接增加了熔穿工作时间;在装药量Wslag=65g为熔穿时间的峰值点,此时熔穿时间最长,利于销毁作业;随着装药量的进一步增加,喷射时间逐渐缩短。由表4中开孔特征参数可见,随着装药量的增加外孔表面直径呈上升趋势,但内孔直径则在装药量为65 g时出现拐点,开始下降。

图1 切割炬的结构Fig.1 Sketch of cutting device

表4 切割炬试验开孔孔径特性统计Tab.4 Comparison the cutting aperture with different charge weight

图2 不同装药量下的开孔孔径Fig.2 Photo of the cutting aperture with different charge weight

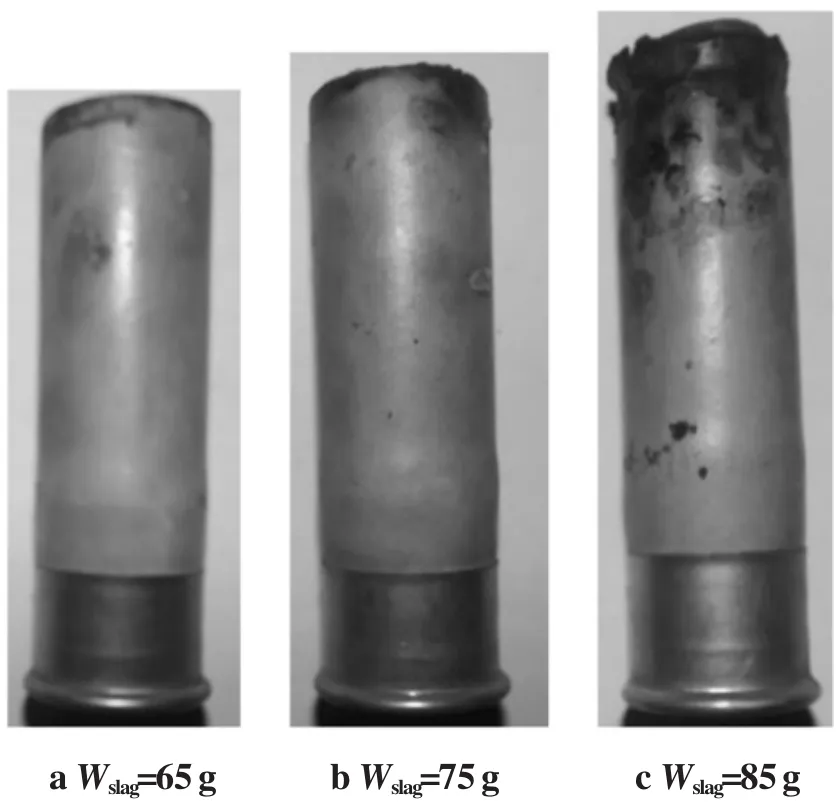

通过查看试验视频和分析作业后的切割炬,其原因主要如下:从切割质量方面,装药量在65 g以内逐渐增加时,弹长逐渐增加,产生的总热量、气体量、喷射产物飞溅也逐渐增加,故切割炬喷射时间逐渐加长,在壳体表面形成熔池后向下熔化时间增加,同时由于未穿透壳体出现液流的反射冲刷致使上表面直径有所增加;另外,壳体仅有10 mm厚且面积较小具有加热速度快、散热慢的特点。吹力增加,熔池停留时间缩短,可以实现对壳体下层金属的预热且不至于迅速熔化壳体边缘,故装药量明显增加后,内孔孔径增加较小。当装药量继续增加后,主反应体系燃烧速度加快,吹力加大,喷射时间缩小,作用于壳体的时间缩短,出现内孔直径下降。从切割效率方面,对于单孔管状固定式装药,侧面燃烧的药剂超过某个特定值后会产生一定的侵蚀效应,影响切割炬的工作性能。装药量大于65 g、弹长超过90 mm后,对流传热系数沿装药长度逐渐增加起主要作用,而装药量对燃烧时间的影响相对变弱,装药通道内的流速沿流动方向逐渐增大,在侵蚀燃烧效应的作用下,装药燃速沿轴向也不断增大,导致装药厚度不同时燃烧完全,使下游部分弹壳过早暴露在高温燃烧产物的冲刷之下,由此可见侵蚀燃烧效应对切割弹的工作性能有重大影响。增至85 g后对喷嘴冲刷严重,且难以保证喷嘴与弹体间的紧密配合,出现喷嘴随喷射产物喷出现象,弹内压力瞬间下降,致使金属熔流喷出速度下降。收集作业后的切割炬发现壳体过热、表面烧损、碳化严重,如图3所示。相比较几种方案,装药量为65 g、弹长为90 mm时,切割时间、质量、操作性均为最佳。

图3 切割炬的烧蚀状态Fig.3 After-effect of destroy device

5 结论

在确定主反应体系中Fe3O4+Al系和Fe2O3+Al系所占最佳比例的基础上,试验分析装药量对热熔能力的影响。通过分析对比作业时间、熔穿效果,得出结论:装药量直接或间接影响弹内的压力和熔流的速度,进而影响热容能力;当装药量在65 g以内时,随着装药量的增加,产生的总热量、气体量、喷射产物飞溅也逐渐增加,热容能力增强;当装药量为65 g时,切割时间、效果较好;当装药量大于65g时,弹内压力增大,吹力增加,金属熔融物在熔池停留时间缩短,不能将壳体边缘迅速熔化,装药量过多导致弹长过长,产生侵蚀燃烧效应,破坏喷嘴与弹体间的紧密配合,致使弹内压力瞬间下降,严重影响切割效果。装药量的设计影响弹内的燃烧方式,进而影响熔穿效果,装药量过少时,不利于熔穿作业,装药量过大时,导致弹内发生侵蚀效应,熔穿效果差,更可能导致爆炸等安全隐患。试验表明,对于本配方,装药量控制在约65g时适用于整体引燃销毁。

[1]易建坤,吴腾芳,贺五一.用于弹药燃烧销毁的高热剂配方试验研究[J].爆破,2005,22(1):107-111.

[2]吴艺英,王瑞林,辛文彤,等.装药直径对切割弹切割性能的影响[J].电焊机,2014,44(3):26-30.

[3]王鹏,张靖.烟火切割热力学分析及药剂配方设计与试验[J].含能材料,2011,19(4):459-463.

[4] 彭飞,万文乾,刘权.高热剂熔穿能力计算与试验[J].工兵装备研究,2012,31(5):19-22.

[5] 刘庚冉,张兴高,任秀娟,等.高热剂的燃烧试验研究[J].防化研究,2011(2):39-41.

Research of the combustion agent and ablation ability of cutting device

ZHANG Qigong,LI Jinming,AN Zhentao

(Ordnance EngineeringCollege,Shijiazhuang050003,China)

The stable and efficient combustion agent is particularly important for submarine pipeline cutting quality and efficiency in destruction.The packages of dangerous product with the metal plate of Q235 are cut using the independently developed cutting device.How the two main factors,ratio of the main reaction system and charge affect the performance of cutting is studied.The experimental results show that,Fe3O4+Al term join can make cutting torch stable operation,to extend the time of operation,improve the effect of cutting.In charge close to about 65g,melt through aperture increases obviously,melt through efficiency increases quickly. The charge weight should not be too much,otherwise the combustion speed increases,injection time is reduced,the effect of cutting becomes worse.For the destroying device,the charge weight of combustion agent should be controlled at about 65 g,which not only can gain the most optimal cutting quality and efficiency of destruction,also can increase the carrying ability.

cutting device;charge weight;cutting efficiency;destruction method

TG481

:B

:1001-2303(2015)10-0038-05

10.7512/j.issn.1001-2303.2015.10.08

2015-03-25;

:2015-06-15

张启功(1990—),男,辽宁人,硕士,主要从事弹药保障与安全技术的研究工作。