Φ4.2 m×13 m双闭路水泥联合粉磨系统的优化

2015-04-28刘灼戌

刘灼戌

新疆天业集团天能水泥有限公司,新疆 石河子 832000

Φ4.2 m×13 m双闭路水泥联合粉磨系统的优化

刘灼戌

新疆天业集团天能水泥有限公司,新疆 石河子 832000

我公司有两条HFCG160-140辊压机+Φ4.2 m×13 m双闭路水泥联合粉磨生产线,设计能力为160 t/h。生产中,循环风机转子、壳体严重磨损漏风,现场扬尘严重; 辊压机挤压效果差,V选可选物料少;隔仓板篦缝堵塞、筛板缝堵塞,使磨内通风不良,导致磨头冒灰吐料;粉磨P·O42.5水泥时,选粉机循环负荷率较大,磨机产量较低,平均台产只有100 t/h。优化改造后,粉磨P·O42.5水泥提高到160 t/h。

水泥粉磨 磨损 通风 产量

0 引言

我公司有两条HFCG160-140辊压机+Φ4.2 m× 13 m双闭路水泥联合粉磨生产线,设计能力为160 t/h。主要生产P·C32.5和P·O42.5两种水泥。该水泥粉磨生产线的工艺流程见图1,主要设备参数见表1。本文就该系统存在的问题进行分析,并介绍改善措施及效果。

1 存在的问题

这两条生产线正常运转以来,出现一系列不正常磨况:

(1)循环风机转子、壳体严重磨损漏风,现场扬尘严重。

(2)辊压机挤压效果差,V选可选物料少。(3)隔仓板篦缝堵塞、筛板缝堵塞,使磨内通风不良,导致磨头冒灰吐料。

(4)粉磨P·O42.5水泥时,选粉机循环负荷率较大,磨机产量较低,平均台产只有100 t/h。

图1 工艺流程

2 原因分析及改进措施

2.1 循环风机转子、壳体磨损严重漏风,现场扬尘较大

磨损原因:旋风筒除尘效果不理想,没有达到预期,通过风机的风中含尘量较大。

表1 主要设备参数

改进措施:原设计旋风筒为外筒Ф3 900 mm、L=3 630 mm,内筒Ф2 100 mm、L=3 000 mm,将旋风筒内筒加长630 mm,使内筒长度与外筒长度相同,降低通过循环风机风中的含尘量,在降低对风机磨损的同时,降低入磨物料的粒度。

出V选的含尘气体进入旋风筒后,在外筒和内筒之间向下作螺旋运动,内筒中向上作螺旋运动,在旋转过程中会产生惯性离心力。粉尘一方向受气流运动的影响,在其中旋转;而另一方向则受离心力的作用,逐渐向外扩散接近筒壁,最终与内、外筒的内壁相碰,在重力作用下沿着内壁滑下,被收集在中间底部的排灰口,由此输送入磨。气体则会因为质量小,受离心力的作用小,沿内筒向上排出进入风机,从而达到料、气分离的目的。将旋风筒内筒增加630 mm左右,气流在旋风筒内停留时间加长,使细粉尽可能多地从气体中分离,从而达到提高旋风筒收集效果,降低入循环风机循环风的含尘量,减少对风机的磨损,增加入磨物料中细粉含量,从而提高磨机粉磨效率。

2.2 辊压机挤压效果差,V选可选物料少

原因分析:辊压机两辊间距较大,物料未能在两辊之间形成有效料层,物料通过辊压机时,辊压机空载运行,无法将通过的物料挤压成料饼,进而造成V选可选物料少。

改进措施:将两辊之间原90 mm垫铁更换为70 mm垫铁,使辊压机两辊之间的距离减少,同时将初始液压压力7.5 MPa调高至9.5 MPa,改进后出辊压机物料能被充分挤压而形成密实的料饼。

辊压机由两个相向同步转动的挤压辊组成,一个为固定辊,一个为活动辊。物料从两辊上方给入,被挤压辊连续带入辊间,受到高压作用后,变成密实的料饼从机下排出。排出的料饼,除含有一定比例的细粒成品外,在非成品颗粒的内部,产生大量裂纹,在进一步研磨过程中,可较大地降低粉磨能耗。喂入的物料应具有一定的料压,以保证物料稳定连续地喂入辊间,形成较密实的料层。将辊压机两辊之间的垫铁由原来的90 mm减少至70 mm,使辊压机两辊之间的距离减少,以便于使出辊压机物料能被充分挤压而形成密实的料饼,增加V选可选物料量;垫铁更换完成后,辊压机电流由原来的近乎空载的25 A左右增长至45 A左右。

2.3 磨内通风不良,磨头吐料

原因分析:磨尾筛板缝隙为2.5 mm,较大颗粒进入后,易将缝隙堵死,进而减少磨内通风面积,使磨内通风不良,导致磨头冒灰吐料,磨机产量较低。

改进措施:将磨尾筛板缝隙由2.5 mm更换为5.0 mm,使其与一仓相同,以便于没被研磨至细的粗颗粒能通过,达到改善磨内通风的目的。

2.4 粉磨普通水泥时选粉机循环负荷率较大,磨机产量较低

原因分析:在粉磨普通水泥时,检测 96-8收尘器收集的物料的比表面积为280 cm2/g左右,128收尘器收集的物料的比表面积为380 m2/kg左右。因96-8收尘器收集的物料与128收尘器收集的物料混合后直接入库,使入库成品物料比表面积仅为345 m2/kg左右。为使入库水泥比表面积达到化验室指标(360 m2/kg左右),必须由大量的128收尘器收集的高指标物料稀释96-8收尘器收集的物料,将选粉机转速提高,磨机循环负荷较大,所以台产较低。

改进措施:将96-8收尘器收集的物料由直接入库改造为既可以直接入库,也可以入选粉机选粉后入库。粉磨普通水泥时,96-8收尘器收集的物料改入选粉机选粉后入库,可以使选粉机转速较以前降低,降低磨机循环负荷,从而提高磨机粉磨效率,提高磨机台产。

3 效果

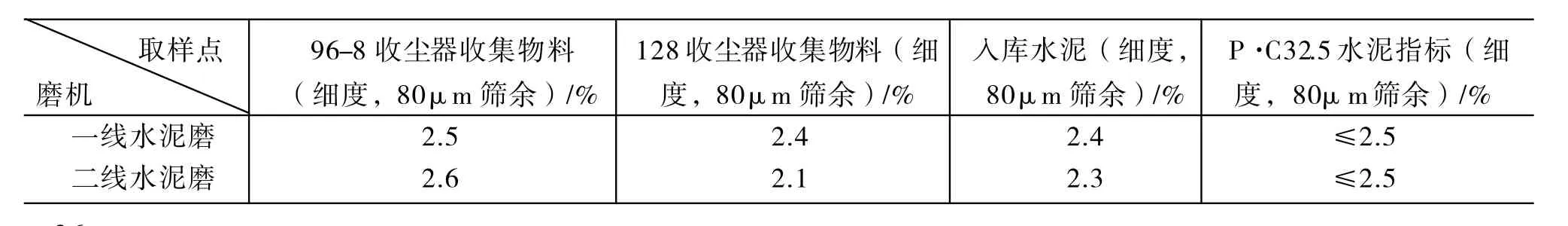

粉磨P·C32.5水泥,以控制筛余方式进行,各取样点水泥筛余见表2。由表2可知,符合控制要求。

粉磨P·O42.5水泥时,96-8收尘器收集的物料改入选粉机选粉后入库,效果可通过表3和表4对比而知。

2013年年底冬季检修期间对水泥磨系统进行完善改造。表5显示的为2013年、2014年一二号线生产P·O42.5水泥的实际产量。2014年3月水泥磨开机至11月停机,水泥磨系统在九个月的运转中,粉磨P·C32.5水泥的产量由2013年的平均180 t/h,提高到现在的200 t/h;粉磨P·O42.5水泥的产量由2013年的平均99 t/h提高到现在的160 t/h。

表2 粉磨P·C32.5水泥各点取样情况

表3 改造前粉磨P·O42.5水泥各点取样情况 m2/kg

表4 改造后粉磨P·O42.5水泥各点取样情况 m2/kg

改造后,磨头冒灰吐料现象消失;循环风机转子及壳体磨损程度由原来的每月进行一次壳体补焊,到现在整个运转周期未进行补焊,现场观测磨损程度不大。

表5 2013年和2014年一、二号线生产P·O42.5水泥的实际产量

TQ172.632

B

1008-0473(2015)02-0025-03

10.16008/j.cnki.1008-0473.2015.02.006

2014-12-10)