工程车辆双桥油气悬架性能对比仿真分析

2015-04-27李魁张洪蔡言龙

李魁,张洪,蔡言龙

(太原科技大学机械工程学院,山西太原030024)

油气悬架是全地面起重机底盘的关键装置,也是实现多桥车辆底盘的必备条件,是发展现代特种车辆及大型车辆的关键技术之一。工程车辆的油气悬架系统油路连接方式分为并联式和独立式[1]。目前,国内针对双桥油气悬架的研究成果和论文较少。作者以某6 桥全路面起重机的油气悬架系统为研究对象,建立双桥油气悬架的7 自由度数学模型,并基于AMESim仿真软件分别建立并联式和独立式双桥油气悬架仿真模型,通过对比分析了两种悬架系统的压力、轮胎动载荷、垂直加速度等参数的最大值,得到两种悬架系统的性能特征,为多轴工程车辆油气悬架的研究及应用提供有效的参考。

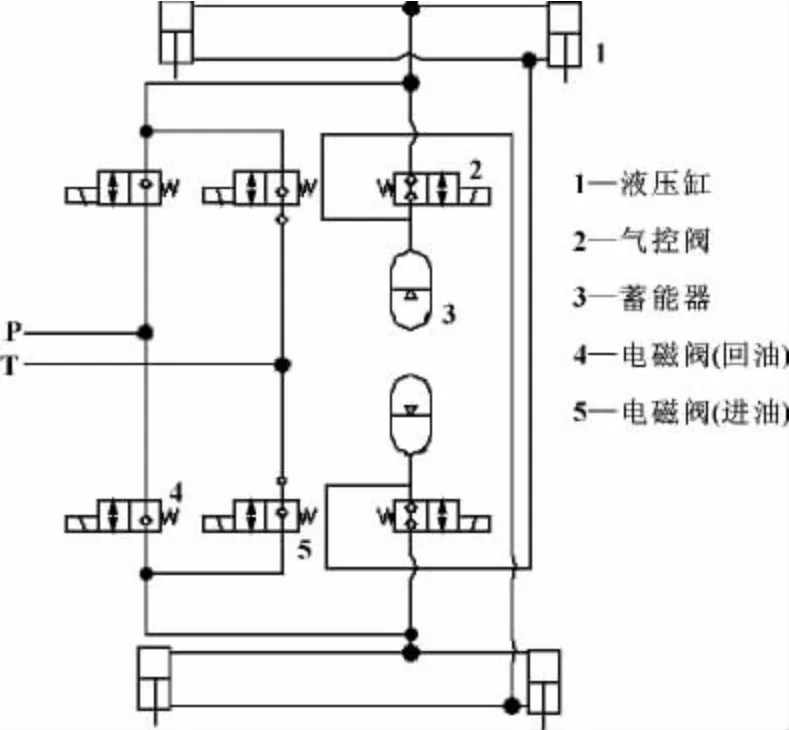

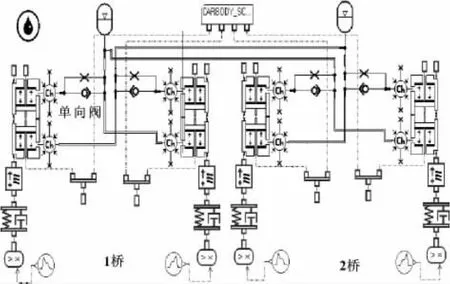

1 双桥油气悬架液压原理

图1 为全路面起重机并联式双桥油气悬架组的液压系统油路图。如图1 所示[2],此振动模型包括车身、液压软管、4 个液压油缸、4 个阻尼孔、4 个单向阀、2 个蓄能器、4 个非悬挂质量块以及4 个轮胎简化模型等。

图1 并联式油气悬架的液压系统油路图

图中,液压油缸、液压软管、单向阀以及阻尼孔构成悬架油缸,另外把车轮简化成阻尼和弹簧,其质量归于非悬挂质量块。其连接方式为: 1 桥(2 桥)的两个悬架液压缸的有杆腔之间和无杆腔之间分别相连,两个悬架液压缸的无杆腔通过锁紧阀与蓄能器相连,且该蓄能器还通过液压管道与2 桥(1 桥) 的两个悬架液压缸的有杆腔相连,悬架液压缸的无杆腔还分别通过回油阀、进油阀与液压系统的回油口、进油口相通,悬架液压缸的有杆腔与2 桥(1 桥) 的蓄能器相连。当进油阀接通,可以实现车架整体升高; 当回油阀接通,可以实现车架整体降低; 当锁紧阀断开,悬架系统处于刚性闭锁状态; 当锁紧阀接通,悬架系统处于弹性负载状态。

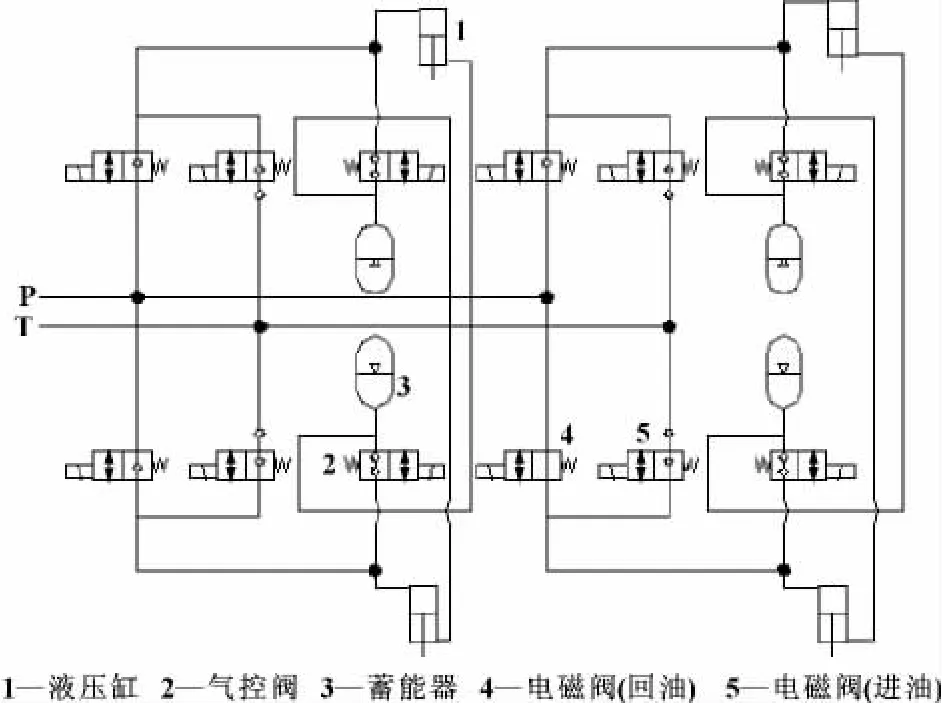

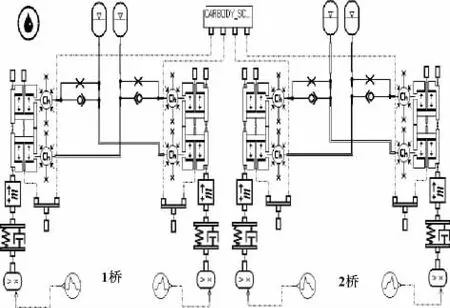

图2 为独立式油气悬架液压系统油路图,该模型具有4 个蓄能器(并联式油气悬架组具有2 个) ,且该模型的1 桥和2 桥之间的油气悬架系统是独立的,没有通过液压油管连接。

图2 独立式油气悬架液压系统油路图

2 双桥油气悬架数学模型的建立

油气悬架系统的物理结构复杂,且在实际工作过程中不确定性因素较多,为建立其数学模型,需要将悬架系统进行必要的简化,如果完全按照实际情况建立其数学模型,会为研究带来不必要的工作量,增加研究的难度,影响研究的后续进展。文中对其做下述简化[3-7]:

(1) 忽略活塞和缸筒相对运动时的摩擦;

(2) 假设油气悬架内的油液不能被压缩,且其特性不受外部条件的影响;

(3) 假设蓄能器中的氮气和外界绝对绝缘,即气体的相关参数不受外界环境因素的影响;

(4) 假设整个系统在工作过程中不存在泄漏问题;

(5) 假设车架为刚性体。

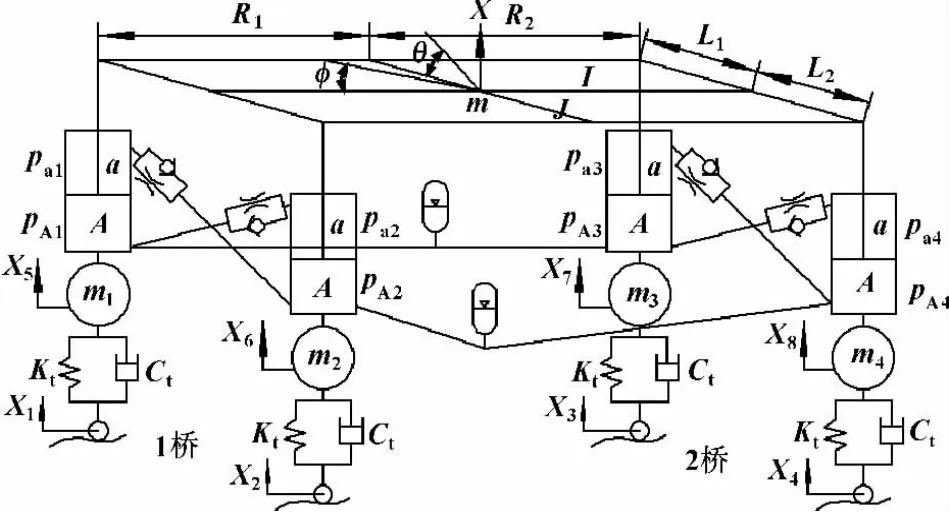

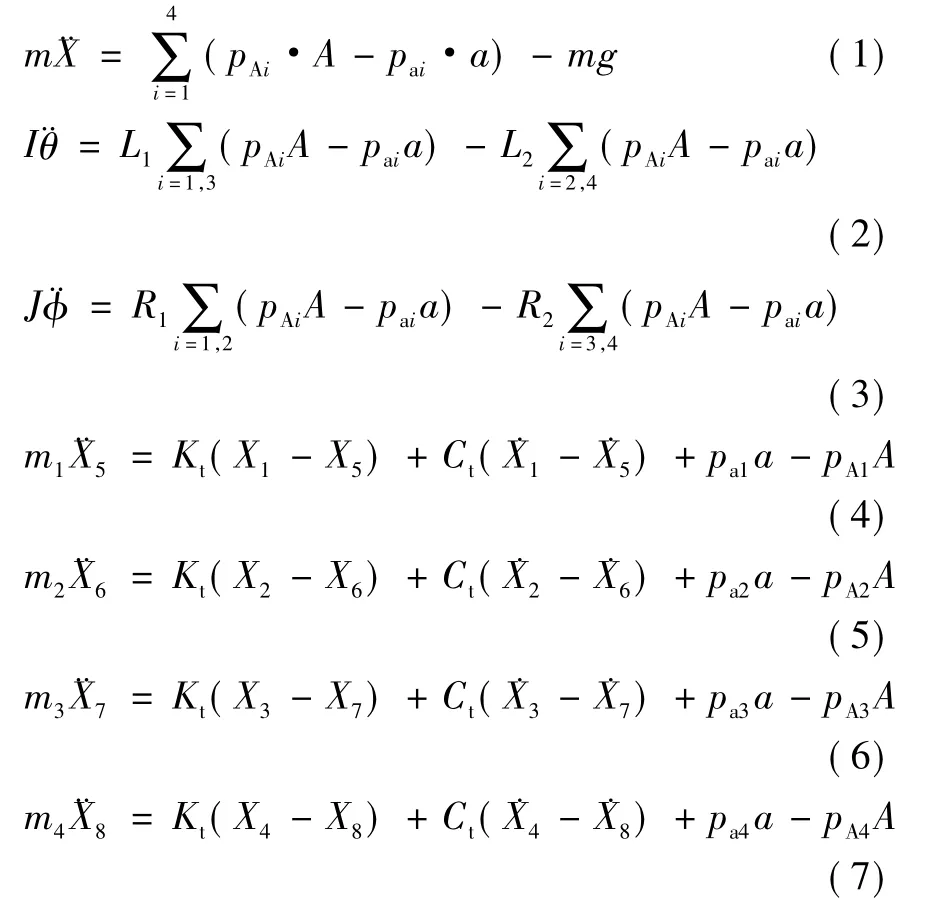

建立如图3 所示的双桥油气悬架的振动模型。该模型具有7 自由度,可以反映车身质心的垂直、侧倾、俯仰运动,还有4 个非悬架的垂直位移运动。

图3 双桥油气悬架组的数学模型

图3 中,m 表示车身的质量(kg) ; Ⅰ、J 分别表示车架的侧倾、俯仰转动惯量(kg·m2) ; X 表示质心处垂直位移(m) ; θ、φ 表示车架的侧倾角、俯仰角(rad) ; L1、L2表示左右两侧液压缸上铰接点到质心的水平距离(m) ; R1、R2表示质心到1、2 桥的水平距离(m) ; A、a 表示液压缸大腔、小腔的横截面积(m2) ; pa1~pa4表示4 个油缸小腔的压力(Pa) ;pA1~pA4表示4 个油缸大腔的压力(Pa) ; m1~m4表示4 个非悬挂质量(kg) ; X1~X4表示4 个轮胎受到的位移信号(m) ; X5~X8表示4 个非悬挂的垂直方向的位移 (m) ; Ct、Kt表示轮胎的等效阻尼(N·s/m) 与等效刚度(N/m) 。

根据图3 所示的简化的振动模型,推导其振动微分方程:

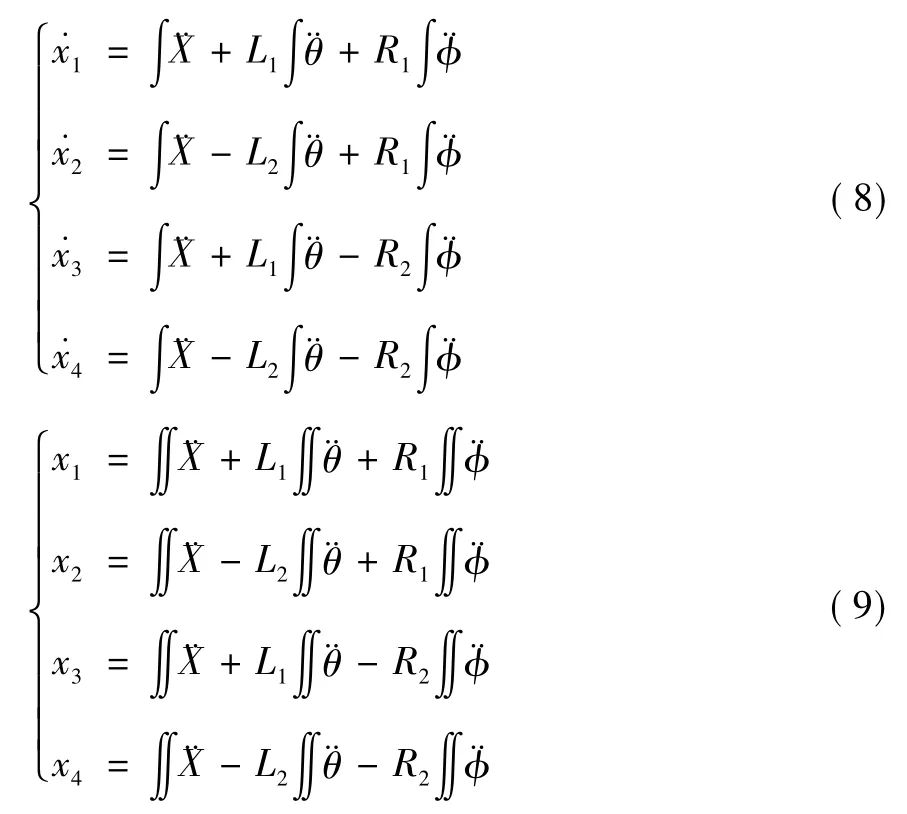

由式(1) — (7) 可以得到4 个液压缸上铰接处点的垂直速度及垂直位移,如果车架的侧倾角与俯仰角都比较小,则垂直速度与垂直位移表示为:

x1~x4为给4 个液压缸活塞杆的位移(m) 。

3 并联式双桥油气悬架的仿真模型的建立

为研究上述模型的振动规律及特性,由图3 和式(1) — (9) ,运用AMESim 软件,建立图4 所示仿真模型。该模型包括1 个车身单元(CARBODY) 、4个液压缸单元、2 个蓄能器模块(HA000) 、4 个阻尼孔模块(OR000) 、4 个单向阀模块(CV000) 、4 个非悬挂质量模块 (MAS002) 、4 个刚度- 阻尼单元(SD0000A) 、1 个普通液压特性元件(FP04) 、4 个位移信号发生器(UD00) 以及液压管(HL01) 。

图4 并联式油气悬架的仿真模型

(1) 车身单元。这个模块是超级元件,主要利用公式(1) — (9) 并利用AMESim Signal & Control库中的各个元件建立,包括积分器元件(INTO) 、信号复制模块 (DYNDUP2) 、恒定信号源 (CONS0) 、信号变量-机械变量转换元件(FVXSG1) 以及基本的算术运算元件等。在各个模块建立过程中,各个悬架油缸为车身单元输入力(F) 信号,车身单元为悬架油缸反馈位移(X) 和速度(v) 信号,其反馈信号按照式(8) 和式(9) 进行计算得出。

(2) 油气悬架。每个悬架液压缸分别由两个BR Pl8 和BHCll 子模块构成,蓄能器选用HA000 子模型,阻尼孔和单向阀分别选用OR000 和CV000 子模型,液压油管选用HL01 子模型。

(3) 其他部件。刚度-阻尼单元(轮胎) 的数学模型为SD0000A,非悬挂质量块的数学模型为MAS002,路面发生器的子模型为UD00,需要对轮胎的阻尼和刚度、非悬挂质量、路面激励等参数进行设置,可以得到轮胎动载荷等变量。

4 独立式双桥油气悬架仿真模型的建立

为了对比分析并联式与独立式油气悬架各方面的性能差异,建立了独立式双桥油气悬架的AMESim 仿真模型,见图5。独立式油气悬架的建立方法和过程和并联式油气悬架相类似,分别建立车身单元、油气悬架和其他部件,该模型与并联式油气悬架模型主要区别在于: 该模型具有4 个蓄能器(并联式油气悬架具有2 个) ,且该模型的1 桥和2 桥之间的油气悬架系统是独立的,没有通过液压油管连接。

图5 独立式油气悬架的仿真模型

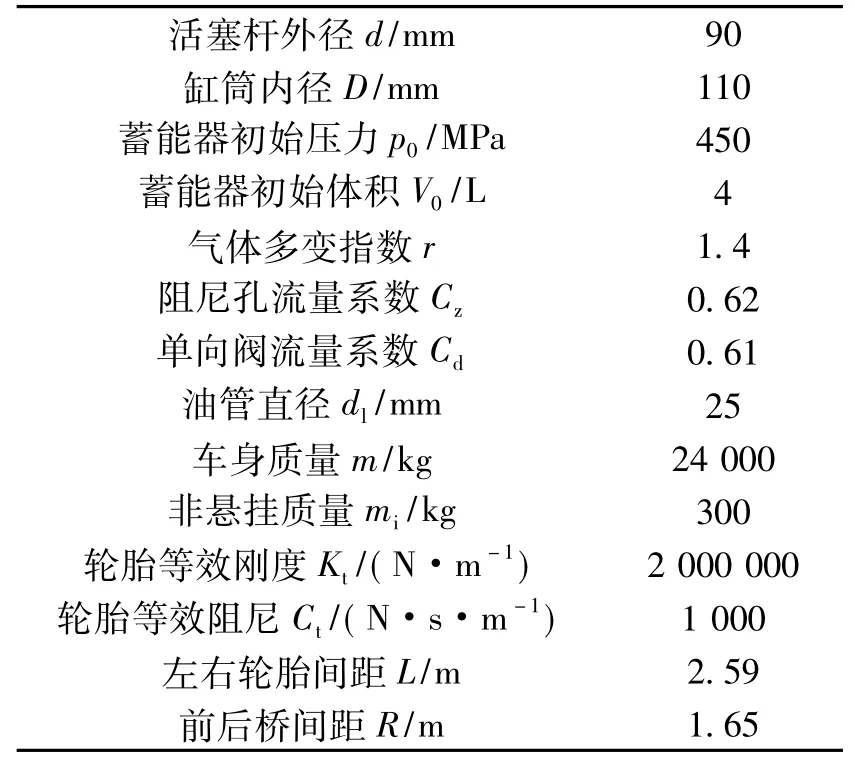

并联式悬架系统的仿真主要参数如表1 所示。由于独立式悬架系统有4 个蓄能器,独立式悬架系统将每个蓄能器的初始体积V0设置为2 L,其他参数与双桥油气悬架组一致,按照表1 进行设置。

表1 系统主要仿真参数

5 并联式和独立式油气悬架仿真结果对比分析

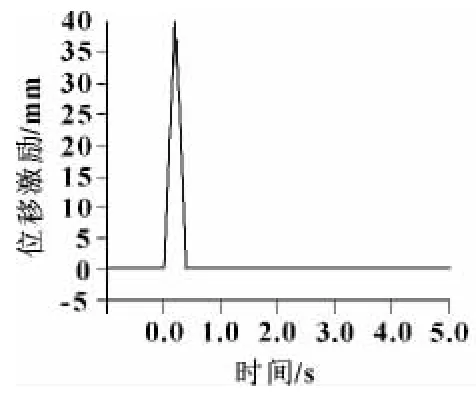

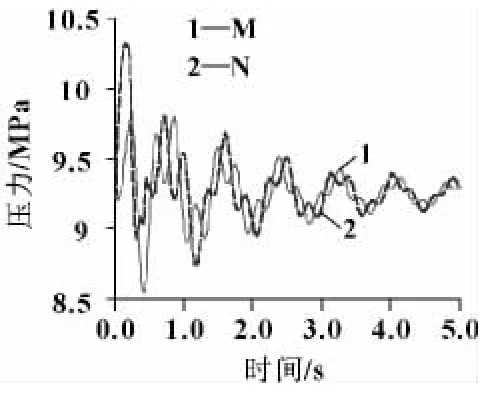

在AMESim 软件中,为两种油气悬架系统的同一个车轮添加一个如图6 所示的位移激励,其幅值取0.04 m、时间为0.4 s,设定合理的仿真时间和步长进行仿真。输出两种悬架系统的压力对比曲线、轮胎动载荷对比曲线、车身质心垂直加速度对比曲线,如图7—9 所示,其中,M 为并联式双桥油气悬架的仿真曲线,N 为独立式双桥油气悬架的仿真曲线。

图6 路面位移激励时域曲线

图7 两种悬架系统的压力对比曲线

图8 两种悬架系的轮胎动载荷对比曲线

图9 两种悬架系的垂直加速度对比曲线

分析仿真曲线,可得如下分析结果:

(1) 见图7,在相同的路面激励下,两种悬架系统内的压力值在仿真时间的前0.6 s 内变化规律差别较大; 在t=0.6 s 以后,曲线波峰差别很小,但波动规律有一定的滞后性,并联式悬架系统的压力的最大值要比独立式小,并联式悬架系统相对于独立式悬架系统可以减少液压冲击对液压管道的破坏,降低液压油管断裂发生的可能性。

(2) 见图8,在相同的路面激励下,两种悬架系统的轮胎动载荷曲线在仿真时间的前0.8 s 内变化规律差别较大; 在t=0.8 s 以后,曲线振动规律基本相同; 特别是在1.2 s 以后轮胎动载荷曲线几乎重合,随着时间的延长,振幅差越来越小。并联式悬架的轮胎动载荷的最大值比独立式悬架小,说明并联悬架系统对路面和轮胎冲击力更小,减少对路面和轮胎的破坏,道路友好性更好。

(3) 见图9,在相同的路面激励下,两种悬架系统的轮胎垂直加速度曲线的最大值出现在1 s 内,两种悬架系统的垂直加速度在整个仿真时间内的振动规律相同,随着时间的延长,振幅差越来越小。且并联双桥悬架组的垂直加速度最大值要比独立双桥悬架小,使车辆获得更好的阻尼减震效果和良好的平顺性,乘坐舒适性也较独立式悬架系统更好。

从图7—9 中可以看出: 并联式悬架各项的最大值要比独立式悬架小(具体数据可见表2) ,并联式油气悬架组系统压力、轮胎动载荷、垂直加速度的最大值分别降低5.5%、5.1%和17.6%,并联式油气悬架组系统压力、轮胎动载荷、垂直加速度曲线震荡幅度较小,说明并联式悬架的性能要优于独立式悬架。

表2 两种悬架系统最大值数据对比

6 结论

首先确立了双桥油气悬架的7 自由度简化振动模型,然后在AMESim 软件环境中,分析并联式油气悬架和独立式油气悬架模型主要区别,并基于AMESim仿真软件建立并联式和独立式油气悬架仿真模型。对两种油气悬架系统进行对比分析,通过对比两种悬架系统的压力、轮胎动载荷、垂直加速度等参数的最大值,得出并联式悬架的性能指标要优于独立式悬架,为多桥油气悬架系统的进一步研究及设计方面做了铺垫。

[1]彭友谊.油气悬架系统简介[J].建设机械技术与管理,2006(5) :80-83.

[2]秦家升,安静,单海燕,等.油气悬架的特性及其结构原理分析[J].工程机械,2003,34(11) :7-10.

[3]陈志林,金达峰,赵六奇,等.油气主动悬架非线性模型的建立、仿真与试验验证[J].汽车工程,2000(22) :162-166.

[4]刘雷,阮春红.基于AMESim 的重型车辆油气悬架振动特性仿真研究[J].机床与液压,2011,39(5) : 105-107.

[5]郭建华.全路面起重机油气悬架系统建模与动力学仿真研究[D].长春:吉林大学,2005.

[6]王寅超.油气悬架系统的动力学分析[D].哈尔滨:哈尔滨工业大学,2012.

[7]曹瑞元,张宏,熊诗波.矿用汽车油气悬架系统建模与仿真[J].机械设计与制造,2011 (1) :239-241.