基于AMESim的料耙液压传动系统设计与仿真

2015-04-26郭宏陈亮李远慧傅连东

郭宏,陈亮,李远慧,傅连东

(武汉钢铁集团公司,湖北武汉 430083)

0 前言

料耙机构是钢厂矿料混匀的重要部件之一,其主要作用是通过料耙小车沿着钢轨来回平移拖动料耙,使料耙不断地切取各矿料层,同时将部分矿料卸到滚筒和皮带机上并送往烧结厂加工。针对此设备工况,本文作者采用“恒压变量泵+比例换向阀+双出口压力补偿器”液压系统,经仿真和现场调试表明,该液压系统能很好的满足设备运行要求。

1 料耙机构液压系统设计

1.1 设备工况分析

(1)系统冲击振动大料耙小车工作时往复平均速度达到0.425 m/s,且在满载工况下负载为150 kN,设备负载惯性很大。改造成液压系统,容易出现活塞杆撞击液压缸端盖的现象,及液压阀门关闭、启停和换向时产生液压冲击,损坏液压元件和管道。所以在满足工作需要的情况下,应尽量减小设备在工作中所带来的冲击。

(2)负载随工况变化取料现场是露天作业,如遇上冰冻雨雪天气,矿物原料的阻力将变大,可能会出现料耙耙不动矿料的情况[1]。因此设计的液压系统需采用过载保护,同时所选元件应留有一定的余量,以满足不同工况条件。

1.2 液压系统设计及控制原理

采用“恒压变量泵+比例换向阀+双出口压力补偿器”的液压系统设计方案。该方案的具体实现过程如下:由双出口压力补偿器保持比例方向阀阀口压差恒定的同时,采用梯形信号控制比例阀的开口度,确保料耙在运动和换向时冲击较小,速度能够平缓过渡。液压缸选用双向缓冲缸,以减小对端盖的冲击。采用压力控制型柱塞变量泵以满足在不同工况下料耙往返速度的恒定,通过调节恒压变量泵的流量和系统压力来提高输出功率,调节溢流阀的压力实现系统过载保护。

该系统主要控制原理:当双出口压力补偿器保持比例阀进油口和回油口的压差不变时,通过比例方向阀的流量只与比例阀的开口度有关,而比例阀的开口面积是由给定电流信号决定的[2]。为了减少系统换向冲击,将给定信号设置成梯形信号曲线,使油缸换向时,通过阀口的流量减少,换向完成后,通过阀口的流量迅速增加。

2 液压系统计算机仿真分析

在AMESim软件中对拟定的液压系统原理图进行模型搭建[3],负载为料耙耙料时的阻力。工况设置如下:电机功率为90 kW;变量泵工作压力为16 MPa,工作流量为290 L/min;液压缸尺寸为φ200 mm×φ160 mm×1 700 mm;溢流阀调定压力为18 MPa;比例阀控制信号设置如下:(0~1 s)递增——(1~3 s)恒值——(3~4 s)递减的梯形信号。设定系统仿真时间为16 s,仿真步长为0.001 s。在AMESim中建立的模型如图1所示。

图1 液压系统的AMESim仿真模型

2.1 满载

将耙料阻力负载设置为150 kN,即满载工况下。系统两腔压差仿真曲线、料耙速度和加速度仿真曲线如图2、图3和图4所示。

图2 满载时系统两腔压差

图3 满载时系统料耙速度

图4 满载时系统料耙加速度

从图2可以看出两腔压差波动较小,仅仅只是在换向的瞬间产生较小的冲击。图3可以看出速度能够在换向时由最大速度减小到0.37 m/s,然后再平滑的减小。由图4可知,系统在换向时的最大加速度约为9.7 m/s2,即惯性力不大,系统只需要很小的合力就可以平缓地实现料耙换向。

2.2 不同负载

在实际工况中,料耙耙齿插入料堆的深度不一,导致实际负载不同。比较负载为50、100、150 kN时液压缸两腔的压差,仿真结果如图5、图6和图7所示。

由图5、图6和图7可知,不管负载多大,在换向的瞬间都存在液压冲击。但是负载力为50 kN和100 kN时,两腔压差都表现出一定的波动,且这种波动随着给定比例信号回到中间值而变平缓,而负载力为150 kN时波动则相对稳定些。此外,负载力为50 kN和100 kN时,换向瞬间两腔压差也表现出了很大的冲击,而150 kN时则小得多,没有出现急降的状况。

图5 负载为50 kN时系统两腔的压差仿真曲线图

图6 负载为100 kN时系统两腔的压差仿真曲线图

图7 负载为150 kN时系统两腔的压差仿真曲线图

3 现场实测

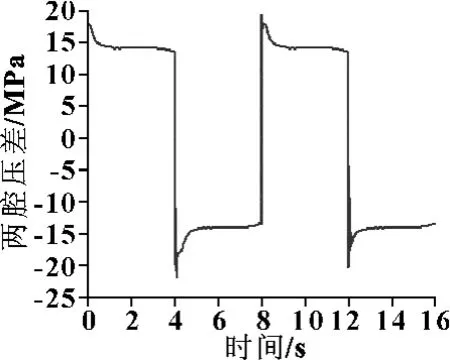

实验数据是在系统调试现场实测所得,数据采集卡为NI USB-6009,所测数据为系统在满载工况下的液压缸两腔压力曲线图,如图8所示。现将实测曲线与仿真曲线图5作对比分析。

图8 系统两腔压差实测曲线

由实测曲线图可知系统的运动周期大约为8 s左右,符合取料机实际混匀工艺要求。与仿真曲线相比,实测曲线的波动要大很多,且实测曲线半周期内开始时的两腔压差与结束时的两腔压差不一样。这主要是由于实际负载存在变化及给定信号的差异导致的,并不影响料耙的运动平稳性,仅对液压缸产生了冲击,两图趋势基本是一致。

4 结论

(1)采用“恒压变量泵+比例换向阀+双出口压力补偿器”的液压系统,不仅满足工况要求,且液压冲击振动小,设备运行平稳,同时所设计的系统和采用的元件合理可行。对于不同负载下的系统工况,重载下的系统冲击反而要比轻载下的好。

(2)在实际调试过程中可以稍稍减小结束阶段的信号值,降低系统流量的同时也可以减缓系统冲击。

[1]李远慧,陈新元,邓江洪.料耙驱动机构系统改造的分析研究[J].液压与气动,2012(11):131-132.

[2]朱仁学,袁阳.步进式加热炉电液比例控制系统设计[J].机床与液压,2009,37(4):77-79.

[3]付永领,齐海涛.LMSImagine[J].Lab AMESim系统建模和仿真实例教程[M].北京:北京航空航天大学出版社,2011,130.