加工中心铝合金泵体复杂孔系加工工艺研究

2015-04-26杨金凤冷真龙胡兆国杜雪锋

杨金凤,冷真龙,胡兆国,杜雪锋

(1.四川工程职业技术学院机电工程系,四川德阳 618000;2.德阳市天和机械责任有限公司,四川德阳 618000)

由于铸造铝合金质量轻、热膨胀系数小、高温和室温力学性能均较好、铸造和切削加工性能好,在汽车零件中得到广泛应用[1-2]。随着汽车轻量化的发展趋势,铝合金还会越来越多地用于制造汽车零件。箱体零件是重要的汽车零件,如泵体、曲轴箱等。文中研究的铝合金泵体毛坯为典型的压铸件,是汽车发动机的一个重要零件,工件材料为ZL107,固溶处理后人工时效状态,硬度范围HB90~115。该零件形状复杂,加工精度高,壁薄、强度低,在切削力和夹紧力的作用下容易变形。孔系的加工工艺一直是汽车泵体研制生产的关键技术,传统的孔系加工工艺方法很难保证技术要求和加工效率。为此,针对工艺方案、工艺装备和工艺参数等进行技术研究是十分必要的。

1 零件技术要求

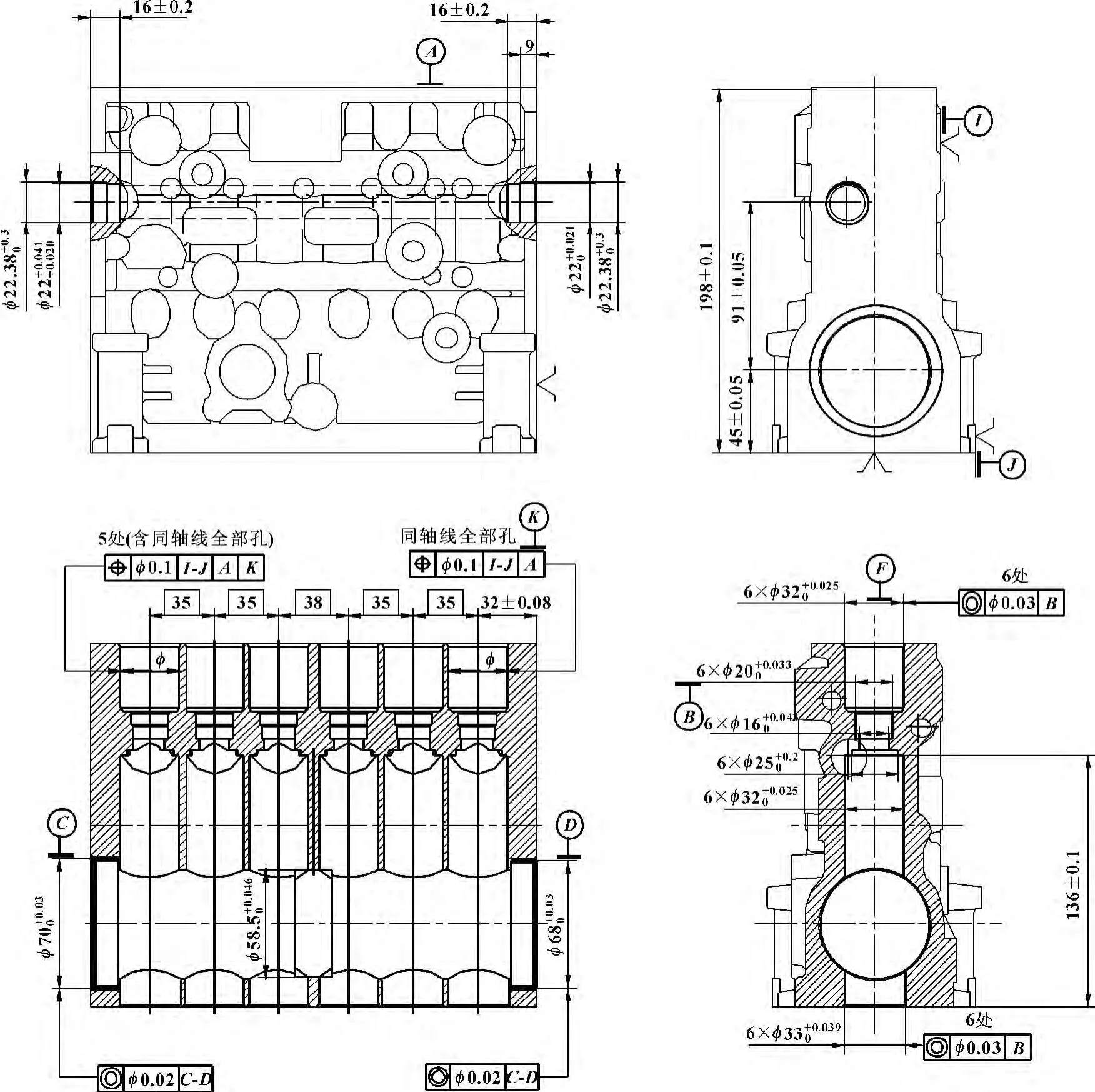

汽车铝合金零件孔系加工工序简图如图1所示,从零件结构分析,主要有分布在4个表面的3组不同直径孔和台阶孔组成的孔系,包括mm及同轴的各孔、mm及同轴的各孔、φ及同轴的各孔。从零件精度分析,尺寸精度、表面粗糙度和位置精度的要求都较高。特别是6mm孔,精度等级为IT7,孔与孔之间的壁厚仅3 mm,各孔之间的位置精度小于0.01 mm,孔深达136 mm。

图1 汽车铝合金零件孔系加工工序简图

2 孔系的加工工艺方案

加工中心上孔的加工方法除了有普通加工常用的钻、扩、镗、铰、攻螺纹等方法外,还有一个使用非常方便的功能是利用加工中心的三轴联动功能用立铣刀直接铣孔。其中,钻孔的经济精度为IT13~IT11,一般用于粗加工;扩孔钻的导向性和刚性都比麻花钻好,经济精度为IT10~IT9;铰孔精度IT8~IT7,表面粗糙度好,是小孔精加工常用的方法;而镗孔和铣孔适合于较大尺寸孔的粗、精加工。

在加工中心上镗孔时,实质上是机床的一个点位控制,机床数控系统仅控制动作过程,并不控制孔的精度,而孔的尺寸精度和形状精度只与镗刀的调整和机床主轴的回转精度有关。因此,加工中心的数控系统插补精度对镗孔的尺寸和形状精度影响不大。

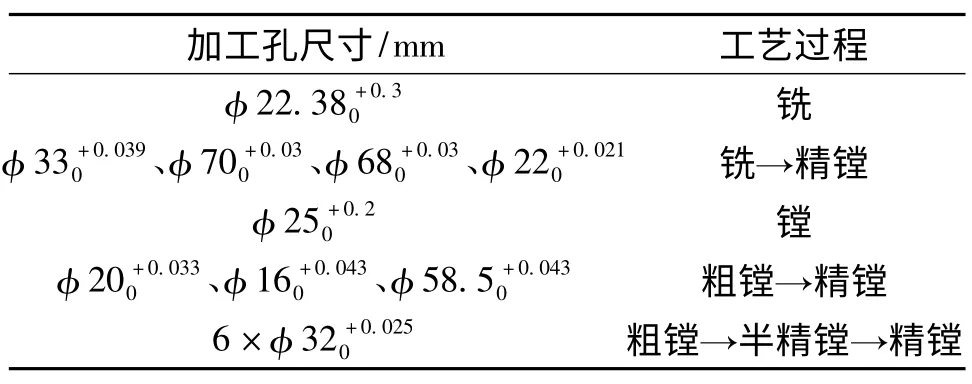

在加工中心上铣孔时,旋转的立铣刀绕Z轴作螺旋进给运动,在一次工作行程中铣出所需大小的孔,在无需换刀的情况下一次工作行程就可完成加工任务,从而大大简化了加工工艺流程,节约了加工工时。由于这种圆周铣削工艺具有加工效率高、工艺使用范围广、操作方便等优点,使得这种圆周铣削工艺在机械制造行业中得到愈来愈广泛的应用。但是,由于铣孔时孔的精度直接受加工中心数控系统插补精度的影响,对于不同的加工中心,铣孔的圆柱度误差也不同。无论是采用哪一种刀具进行铣孔,加工孔的表面粗糙度与刀具的精度以及所选的切削参数都有直接的关系[3-6]。如图1所示泵体上要加工的孔都铸造有毛坯孔,在加工中心上可用镗孔和铣孔两种方法完成,镗孔加工作为一种高精度加工方法往往被使用在最后的工序上。因此,该泵体零件的加工中心工艺流程为:压铸→固溶处理→专机加工→加工中心加工→检验。专机主要用于加工平面和精度要求不高的孔,而重要的孔都在加工中心上完成,其孔加工工艺方案主要有以下3个:(1)粗铣→精铣;(2)铣→精镗;(3)粗镗→半精镗→精镗,原则上如果能够铣孔达到精加工技术要求,就不选择镗孔。针对各孔的特点和精度要求,作者在该工序所用的加工中心上进行了一系列工艺试验后,确定各孔的CNC加工工艺方案见表1。

表1 各孔的CNC加工工艺方案

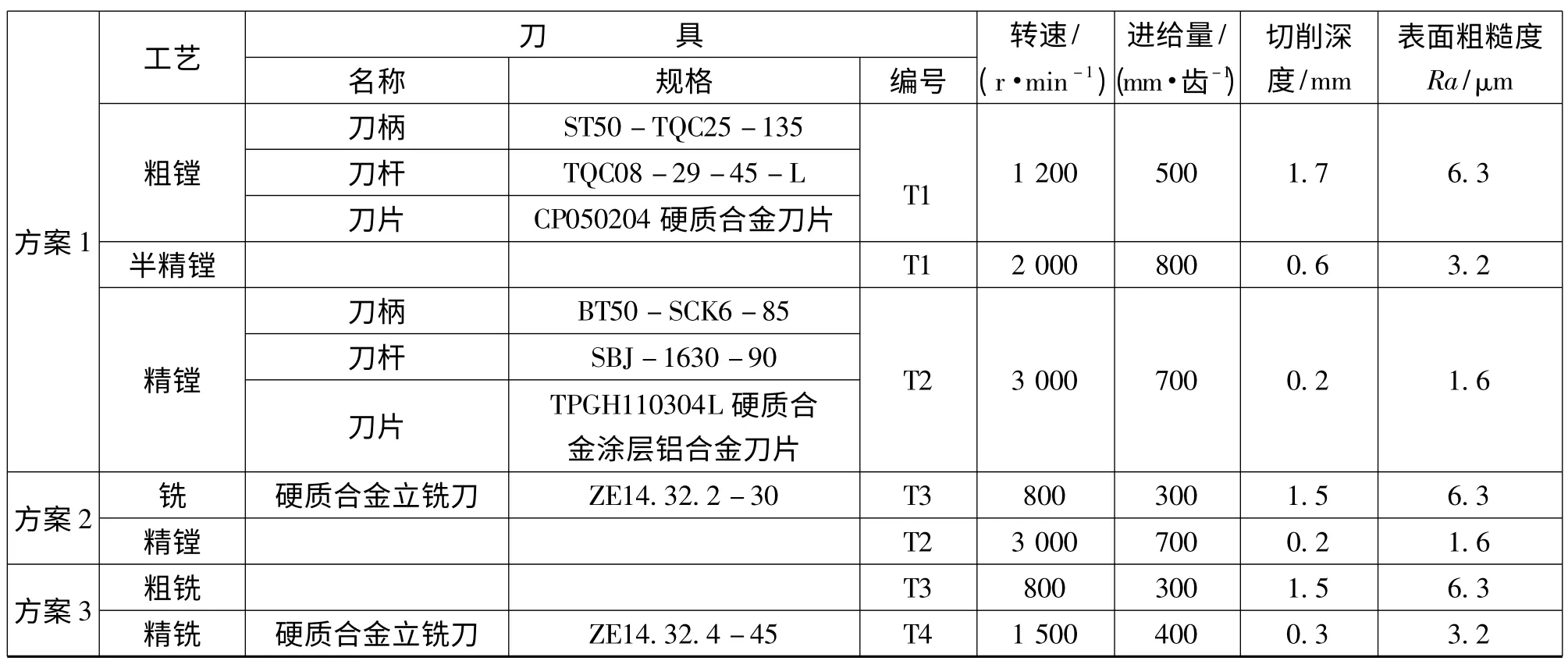

3 加工中心工艺试验

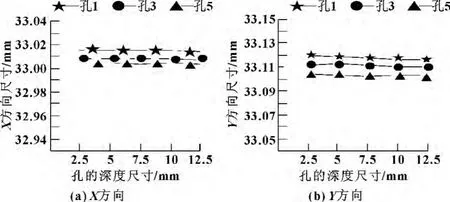

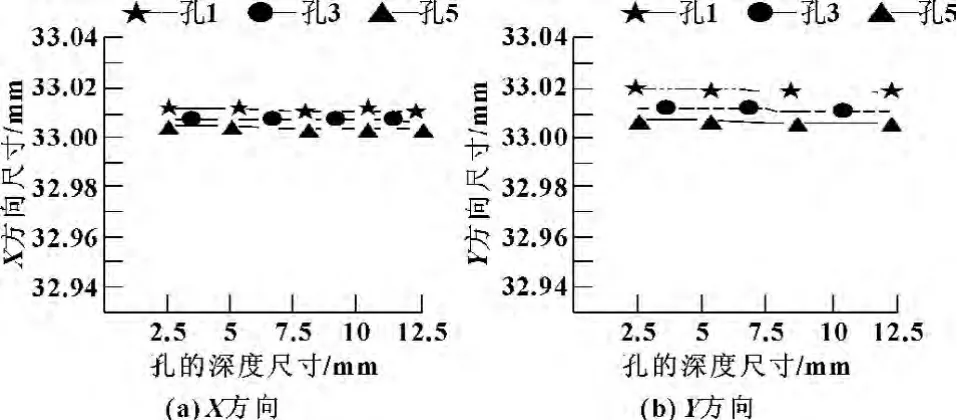

比较图2和图3试验结果,在深度2.5 mm处测得孔在Y方向的尺寸与X方向的尺寸误差为0.12 mm,远远超出mm的技术要求,而镗孔在相同部位的尺寸误差为0.005 mm,满足加工要求;另外,镗孔的锥度也比铣孔小,表面粗糙度Ra能达到1.6μm。所以,各孔的精加工用精镗加工,而粗加工在结构允许的情况下尽量选择铣削以提高效率。

表2 CNC试验条件、工艺参数和表面粗糙度

图2 精铣实测尺寸变化

图3 精镗实测尺寸变化

4 保证孔系加工精度应注意的问题

为了保证孔系加工的精度要求,除了各孔要按表1的工艺方案进行加工之外,在以下几个方面还要特别注意:

(1)工件的定位。要求在加工中心上一次装夹完成各孔的精加工,避免了重复定位误差对加工精度的影响,定位精基准的选择如图1所示。主要定位精基准选J-Ⅰ面,限制工件3个自由度;次要基准分别是下端面和右侧面,下端面限制2个自由度,与尺寸(45±0.06)mm的设计基准重合[7]。

(2)夹紧力的大小、作用点和位置。夹紧力的方向和作用点如图1所示,指向主要定位面,作用在刚性好的部位,应用气动夹紧,保证了夹紧力的稳定可靠[6-7]。

(3)加工顺序的安排。按照先粗后精的原则,将各孔粗加工和半精加工后再精加工。孔与孔之间的位置精度主要由加工中心的重复定位精度保证,由数控系统来完成位移的测量、控制和补偿[8-9]。但在安排加工顺序时,特别要注意把有孔距精度要求的各孔紧紧连在一起,以减少坐标尺寸累计误差对孔距精度的影响,如孔mm的加工顺序应从左到右依次完成。

5 结束语

对加工中心汽车泵体零件孔系的加工要求进行了分析,针对该零件的结构特点,在生产设备和工艺条件相似的条件下进行了工艺试验,根据工艺试验的结果选择了合理的工艺方案。指出保证孔系加工精度应注意定位基准的选择、加工顺序的安排等几个问题。这样不仅使加工精度和表面粗糙度稳定,而且提高了生产率,在加工中心上一次装夹完成所有孔的加工,克服了多次定位引起的定位误差,实际生产使用表明效果很好。这一研究成果在批量生产铝合金箱体类零件中,在提高质量、提高效率和降低成本方面具有广泛的推广和应用价值。

[1]郑峰.铝合金速查手册[M].北京:化学工业出版社,2008.

[2]杨叔子.机械加工工艺师手册[M].2版.北京:机械工业出版社,2002.

[3]王神送,杜茂华,冯磊.立式加工中心圆孔铣削工艺研究[J].现代制造工程,2009(9):42-44.

[4]安虎平,孟刚.箱体平行孔系加工的坐标法原理与保证加工精度的方法[J].机械研究与应用,2006(3):67-69.

[5]龚志坚,冯培锋,闫勇刚.基于加工中心的50型装载机变速箱体关键加工工序的分析[J].机床与液压,2012,40(20):19-21.

[6]房长兴,罗和平,高志永,等.发动机缸体加工工艺研究[J].机械设计与制造,2013(3):262-264.

[7]高峰,魏志强,郭山国.制冷压缩机机体零件的数控加工工艺分析与编程[J].现代制造工程,2011(4):51-54.

[8]秦莉,王欲.箱体零件在加工中心机床上加工的工艺方案探讨[J].机械工程师,2010(9):150-151.

[9]龙章海,郑英,李春华.影响孔系加工位置精度的因素及提高精度的措施[J].机床与液压,2009,37(4):183-184.