基于整流化的生产线精益改善方法研究**

2015-04-25徐文杰綦法群冯德贵

徐文杰 綦法群 冯德贵

(①华东电子工程研究所,安徽 合肥230088;②同济大学工业工程研究所,上海200092)

目前,我国制造企业面临着严峻的形势。以客户需求为导向的生产模式正取代以产品为中心的生产模式[1]。制造企业的竞争策略也从成本领先,发展为交货时间、质量、成本、服务等综合因素的竞争[2]。制造企业要想在这种复杂的环境中生存且立于不败之地,不得不去思考如何提高车间生产系统的性能。整流化是以生产过程物流路径改善为出发点[3],提高生产效率和产品质量,合理利用人力、设备、作业方法、物料和场地等资源降低生产成本、在制品库存的集成生产线改善技术[4]。整流化过程综合运用运筹学、工作研究、时间研究、工装设计与改进、质量改善、库存管理与物料供应等方法实现生产线的制造水平提高。本文以一家实际运行的企业为例,将其某一关键零部件生产线为研究对象,运用基于整流化的精益生产改善方法进行改进,达到提高生产率、缩短周期时间、降低操作人员疲劳性和技能需求的目的。并引入一种带有生产看板[5]的物料配送方式来指导线下准备作业按照生产节拍进行,以保证生产过程不缺料。本文的目的是通过整流化精益改善的实例研究为相似类型的生产现场进行精益改善提供思路和方法。

1 生产线现状与问题分析

1.1 现状分析

某数字阵列模块(digital array module,DAM)生产线,其生产的DAM 组件是新体制雷达的核心部件,目前已广泛应用于多型装备中。在相控阵雷达特别是多功能相控阵雷达中,一般一部装备就包含有几百至几千个DAM 组件。而目前市场对DAM 的需求量不断增加,该组件的需求数量已经由2012 年的500 件增至2013 年的3 000 件。根据订单需求预测,到2015 年会增加到5 000 件。面对巨大的产能与需求差距,企业迫切需要提升生产线效率。

DAM 组件的生产过程是在一个铝合金壳体上进行多层元器件装配。由于存在大量狭小空间的焊接工作,目前主要依靠手工作业,而且前后工序的装配干涉严重,不能进行并行装配,生产效率低。此外,单道工序的作业内容多,涉及成形、安装、焊接、布线、紧固、测试等等环节,对装配者技能要求高。

DAM 生产线目前共有操作人员17 人,物料准备人员4 人,日平均生产量为10 件(每天加班时间平均为2 h 左右)。生产过程分为线上作业和线下作业两部分。线上作业共有6 道工序,分别是:装焊功分器(工序1)、装焊分布式电源(工序2)、装焊左右转接板(工序3)、装变频(工序4)、焊变频(工序5)和装焊十六通道(工序6),各工序在生产线的分布位置如图1 所示。线下作业在物料准备区,共有4 名员工负责生产物料的准备,包括拆解包装、容器转换、数量规格确定、线下加工等,随时响应生产线的各种需求,及时补料。

作业方式是单道工序的多人独立作业,如工序1装焊功分器,有3 个操作人员同时独立装焊功分器。由于员工技能熟练程度的差异,同一工序的不同操作人员完成作业时间存在较大差异,通常会相差几分钟到十几分钟。由于工序之间作业能力不同,需要使用缓冲库来做生产调节,将上一工序完成的多余工件暂时存储,下一工序需要时进行请求,由缓冲区机器人根据缓冲库的存储信息取出该工序所需的工件,通过自动化物流运行通道送至请求工位。工作台1、2、3、5、21、23 和24 为辅助的线下自动化设备。DAM 生产线每周工作6 天,每天上午8:30-12:00,下午13:30-17:30,上下午分别休息15 min,加班时间为18:00-20:00。

根据DAM 生产线现状,进行秒表测时,记录目前生产过程中6 道工序,17 个工位的作业时间,并分别计算各工序的平均作业时间和总时间如表1 所示。

表1 工位测时表(改善前)

1.2 问题分析

根据整流化思想,首先绘制当前的生产过程物流路径,如图2 所示。结合对DAM 生产线现场及工艺流程进行了详细的调查研究,归纳出以下几种主要问题:

(1)物流路径混乱无序,存在回流。物流路径中分歧点、合流点多,产品到处滞留,投入的产品不知道什么时候生产出来。当下道工序不能及时加工上道工序完成的工件时,还需要将冗余工件暂时放入缓冲库。当需求时再请求出库,由自动化小车送到需求工位,如图2 所示,其中m.n表示第m工序的第n个操作人员。不合理的工位设计导致生产线布局缺乏整体性,车间物流路线不顺畅[6]。

(2)上下工序能力不匹配,生产线不均衡。上工序与下工序作业时间不一致,同工序不同人员之间的作业时间也存在差异,导致在制品库存的增加,生产线均衡率=各工序完工时间总和/(最大完工时间×工序数)×100%=55.8%。

(3)产能不足。目前每天加班2 h 的平均产能为10 件,根据此次订单的计划加工时间(27 天)和订单量(412 件)计算得到的每件理论节拍时间TT= 计划加工时间/订单量= 加工天数×正常情况每日工作时间(min)/订单量=27×(450-30)/412=27.52min,目前的每件平均生产周期CT=实际工作时间/日产量=(420+120)/10=54min。生产周期远大于节拍时间,说明DAM 生产线能力不能满足目前订单需求[7]。

(4)操作人员疲劳强度高。单人独立完成一道工序的作业内容时间分布在40~112 min,持续性作业时间长易产生疲劳,此外疲劳也会导致质量和效率问题。

(5)目前自动化物流小车只能同时响应单个工位的调度,当多工位同时调度时,其他工位人员需要等待。

(6)物料准备区的需求不确定、不及时。由于各工序产能不同,每日消耗物料不确定,导致物料准备环节难以准确、按时供料。

2 生产线改善步骤

根据DAM 生产线存在的问题,从生产线平衡的角度进行整流化改善,达到物流顺畅、产能平衡、最终提高产量的目的。具体改善方案如下:

毛泽东的论述充满智慧的光辉和精神的力量,是马克思主义中国化的典范,也是中国共产党思想文化建设史上的一座里程碑。此后,经历新中国建立、社会主义改造、“反右”等政治运动,中国共产党基本上执行着毛泽东的这一文化思想。1978年底,中国共产党召开了十一届三中全会,确立了“一个中心(以经济建设为中心)、两个基本点(坚持四项基本原则,坚持改革开放)”的新时期治国方略。随着中国社会的逐步转型和国民思想逐步解放,一些在新中国成立后已经消失了的东西如反动会道门等又沉渣泛起。这种多元文化思想的碰撞、交叉,使得中国人民甚至某些共产党员在思想上产生了迷惘、彷徨。

表2 工序内作业拆表

(1)工序内作业拆分。由于军品的质量要求,每道工序做完需要在质量信息卡记录,签字,因此跨工序作业拆分不可行。以理论节拍时间TT=27.52 min 为参考进行工序内作业拆分,保证周期时间小于节拍时间,并尽可能保证拆分后1 ~6 工序各工位的平衡率,将单工序持续性的独立作业内容拆分成相应的几个部分,拆分后的情况见表2 所示。通过作业人数的调整,减小了各工序的完工时间差异。除工序5 的CT=28 min>TT=27.52 min 外,其余工序均可保证在节拍时间内完工,工序5 作为瓶颈工序便成为下一步改善的关键。

(2)布局调整。根据调整后的人数,按照工艺流程顺序重新布置生产线,并对工作台重新标号,将缓冲库改为成品库,如图3 所示。布局调整后,生产过程实现“一个流”[9],在制品数量控制在16 件。第16 工位完成后,放入自动化物流通道,进入成品库。

(3)瓶颈工序改善。瓶颈工序5 的作业内容如表3 所示,通过测时和现场分析,确定光铜线修剪和蓝线成形两部分作业为改善点。

表3 工序5 作业内容及其耗时表

光铜线修剪是将成卷的光铜线修剪为6 mm 的短线,目前员工根据工作台6 mm 量块长度,用斜口钳修剪。但是由于视角差异,修剪后的光铜线尺寸不一致,如图4a 所示,第一次修剪完后需要码齐再修剪,导致作业时间耗时增加。改善后采用带有固定挡块的剥线钳修剪,只需要将光铜线穿过剥线钳顶到挡块就可直接剪线,修剪后长度均运行较好,提高加工速度的同时省去了后续的额外修剪,如图4b 所示。

蓝线成形需要在线的一端绕一个圈,改善前使用镊子绕圈,成形的圈尺寸不统一,如图5a 所示,且速度慢。改善后采用特殊加工的尖嘴钳,其一侧钳嘴加工成圆柱形,尺寸与绕圈的直径一致。使用尖嘴钳可一次性保证绕圈达到使用要求,如图5b 所示。通过以上两个改善点的优化,经后续测时,工序5 的作业时间平均为23.6 min。

(4)节拍设定与全工序流动。工序拆分和瓶颈工序改善后,最长的完工时间为工序3 的CTmax=24.5 min。宽放系数取w=10%时,实际的节拍时间TTp=Tmax×(1+10%)=27 min<TT=27.52 min。设定实际生产节拍为27 min,则理论日产量TH=(450-30)/27=15.6 件,实际按照15 件/天生产,上午7 件,下午8 件,计划时间27 天内可完成27×15=405 件,剩余7 件安排一个上午的加班即可完工。每天15 件需要的工作时间15×27=405 min,可休息时间增加了15 min,安排下午完成4 件后做颈肩操,缓解疲劳,保护颈椎健康。按照以上参数进行全工序的流动化。

(5)物料供应。为保证生产过程不缺料,对拆分后的1 ~16 个工位所需的物料按照元单位量份配送(cell parts supply,CPS)。CPS 是将一个工位一天所需物料作为一个cell,每天进行一次补料,与丰田模式的单量份配送SPS(set parts supply)关注的是混流生产中某产品的物料需求相比,CPS 关注的是产品在不同工位的物料需求[9],DAM 生产线共有58 种生产物料。工作台放置两天的物料,当天用完第1 天的量会产生对应的空盒,第2 天送料员补货的同时回收空盒。物料盒上面标签印有物料的工位、规格、数量和盒数编号,如图3 所示。送料员将空盒收集后送到准备区,空盒起到生产看板作用,提示准备区人员进行线下物料准备。由于各工位每日线上物料需求一定,准备员工不需随时响应动态需求,只要在当天工作时间内准备好一天的消耗量即可。经过测定,16 个工位的物料准备只需要2 名物料准备人员。两名物料准备人员中一人兼任物料配送员。

3 改善效果评价

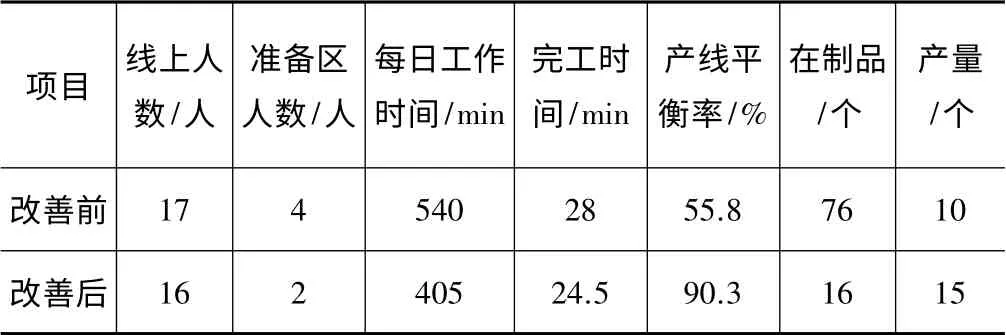

(1)通过以上改善方法的实施,在减少操作人数、缩短工作时间的情况下实现了产能的提升,改善后参数如表4 所示。

表4 改善前后参数对比

(3)物料配送准确,减少线上库存。采用CPS 方式配送物料,便于物料管理。定期补料,减少多余物料的浪费。同时线上设置一天的缓冲量,保证不断料,能够确保生产线正常流转。

(4)物料准备区作业更加明确。通过空盒回收传递给线下物料准备区明确的作业内容指示,使得物料准备区作业内容、作业数量和作业时间更加明确,不用进行多余物料加工的储备。

4 结语

基于整流化思想的精益改善,通过工序内拆分、瓶颈改善、布局调整、生产节拍设定和全工序流动等方法在减人、缩时、技能要求降低的情况下实现了DAM 生产线物流路径的优化和产能的提升。整流化的精益改善不仅仅是简单的物流路径整理和优化,而是一种集成的精益改善方法。整流化精益改善能够同时优化物流路径、节约人力资源、减少在制品总量、优化生产线平衡率、提高产能、降低操作人员疲劳性和技能要求等。为保证整流化改善后的生产线的持续流动,本文应用CPS 的生产线补料方式确保生产线流动时不缺料,各工位不存在多余物料,减少浪费的同时保证生产持续运行。同时,使用物料空盒当作线下准备区的加工看板,使得线下准备区作业更加有序。CPS 方式适合于物料品种多、周转率高、物料大部分需要线下二次加工和准备的生产作业方式。虽然经过整流化精益改善,使得DAM 生产线取得了一些成果,但要实现更高水平的精益生产还需要进行持续改进和带动整个制造供应链的改进。

[1]谢文明,江志斌,储熠冰. 服务型制造在传统制造业的应用——上海电气案例研究[J]. 工业工程与管理,2012,17(6):91-96.

[2]Yang Chang lin,Chuang Shan ping,Huang Rong hua. Manufacturing evaluation system based on AHP/ANP approach for wafer fabricating industry[J]. Expert Systems with Applications,2009,36:11369-11377.

[3]Henry C C. Streamingmaterial flow in flexible manufacturing system:a lesson in simplicity[J]. The International Journal of Production Research,1992,30(7):1483-1499.

[4]Ruhland M. Making the case for lean manufacturing:streamlining operation can help finishers improve product quality and trim the costs at the same time[J]. Metal Finishing,2006,106(12):15-18.

[5]肖燕,贾秋红,周康渠,等. 某发动机总装线看板生产系统建模与仿真[J]. 计算机集成制造系统,2012,18(10):2177-2182.

[6]侯东亮,何桂浩. 电子产品生产线物流工位器具的改善与设计[J].工业工程与管理,2013,18(6):30-34.

[7]蔺宇,郭洁. 基于JIT 的流水线生产效率提升方法研究[J]. 工业工程与管理,2012,17(3):124-128.

[8]郑永前,项德海. 基于单向环形方式的制造单元布局方法[J]. 计算机集成制造系统,2013,19(6):1224-1231.

[9]蔺宇,赵宗元. SPS 模式下零部件配送质量的混流装配线总装排序[J]. 工业工程,2013,16(2):112-116.