基于蚁群算法的工艺路线优化决策

2015-04-25于高耀孟详众张文培

国 蓉,于高耀,孟详众,张文培

GUO Rong, YU Gao-yao, MENG Xiang-zhong, ZHANG Wen-pei

(西安工业大学,西安 710000)

0 引言

近年来随着市场竞争的白热化,客户对产品的要求不仅体现在多样性上,而且对产品的更新速度和生产周期提出了更高的要求。机械加工工艺是产品设计和制造的纽带,它对产品的加工质量和成本有着很大的影响。因此,在生产活动中快速、合理的制定出机械加工工艺不仅能够可靠地保证产品质量、提高生产效率还能够保证生产的安全性、降低企业贵重设备的损耗。

工艺路线的决策不但受到企业资源的影响还受到工艺约束的限制,它实质上是一个复杂的非线性的带约束的规划问题,工艺路线优化的目标和约束条件很难用清晰地数学表达式来表示。因此,传统的优化方法(例如牛顿法、梯度法)在没有明确数学表达式的情况下很难解决工艺优化问题。近年来人工智能的优化算法成为了人们研究的热点,例如人工神经网络、模拟退火算法、禁忌搜索、遗传算法、粒子群优化算法,已经取得了丰硕的成果,但是由于产品的多样性和企业制造资源的制约每种算法都有各自的优点和不足[1]。

蚁群算法是一种模拟进化算法,它由Marco Dorigo于1992年在他的博士论文中提出,目前已经成功的运用在了旅行商问题、车辆路径规划问题以及车间加工调度等离散的组合优化问题中[2]。针对当前多品种、小批量的生产需求,本文提出一种基于蚁群算法的机械加工工艺的优化方法,解决了工艺制定及优化效率低的问题。

1 零件的特征描述

在制定零件的加工工艺路线的过程中首先要对零件的特征进行提取,通常来讲,零件的要素是由一些具有加工意义的最基本的加工特征来构成,零件的特征又可以分为主要特征和辅助特征。零件的主要特征用来构造零件的整体结构,例如外圆、孔、平面等无法再次分解的特征。零件的辅助特征主要是对主特征的进一步修饰,例如键槽和倒角等特征。现我们给出以下两个定义。

定义1:我们将零件中具有加工意义的最基本的单元定位为零件的特征元。零件的所有特征就构成了特征集合,我们用F表示。

式中,N表示零件的总特征个数。

定义2:加工元。零件是由一系列特征构成的,对于零件的每一个特征,我们都可以通过多道工序完成加工,完成零件特征加工的多道工序就会形成一个加工序列,我们将加工序列中最基本的加工节点称为加工元。加工元可以用四维向量来表示。

式中:Fi为第i个特征,i∈N,N代表零件中制造特征的总数。

Sj为第i个特征中的第j个加工阶段,粗加工,半精加工,精加工。

Tl为第i个特征中第j个加工阶段可以用l种加工类型,车、铣、刨、磨、镗、钻等。

D为装夹位置。

因此,待加工零件的N个特征的各个加工阶段就组成了零件的加工元集,可以表示为A=P1j+P2j…为了便于描述,我们将每个特征的各个加工阶段展开,那么加工元集就可以表示为A=a1+a2…,其中n表示加工元的总个数,如果将零件的所有加工元都按照一定的顺序进行了排序,那么该零件的工艺路线也就生成了。

2 蚁群算法决策工艺路线的数学模型

2.1 优化目标

企业在实际的生产过程中,企业的制造资源通常是不变的。那么在所用的机床、刀具以及夹具已经确定的情况下,频繁的更换机床、改变装夹方式和所用刀具势必会导致加工效率的下降、增加生产成本并且对待加工零件的精度造成一定的影响。因此,在满足加工要求的条件下,本文的优化目标是尽可能的减少加工过程中机床的改变次数、改变装夹的次数和更换刀具的次数。

2.2 约束条件和禁忌准则

1)约束条件

把零件的所有特征元的各个加工节点按一定的顺序排列在一起,就生成了零件的工艺路线,但是加工节点之间并不能任意进行组合,蚂蚁在对加工节点进行遍历的过程中必须受到约束条件的制约。蚂蚁所受约束可以分为两种:一种是加工过程中必须遵循的,如先粗后精、先面后孔、先主后次、基准先行等;另一种是当加工对象过于复杂时,工艺人员结合企业的制造资源预先设定的约束条件。比如将待加工零件的定i特征的第2个加工阶段放在第i+1个特征的粗加工之前。

2)禁忌准则

运用蚁群算法进行工艺路线决策的过程中,蚂蚁在当前工序节点选择下一节点时,有两类节点会被放在禁忌列表中,在选择时被暂时的剔除。一种是已经加工过的工序节点,另一种是不满足约束条件的加工节点。

2.3 工艺优选原则

当蚂蚁从当前的加工元向下一个加工元转移时,会随机的选取被禁忌列表过滤后的所有加工元,随机选取的概率的大小依据优选原则进行计算,优选原则即为蚂蚁选择距离当前加工元较近的加工元的概率较高。

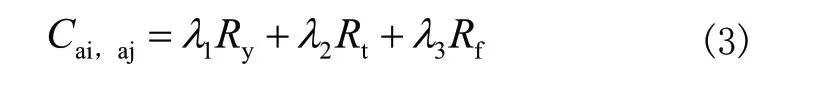

不同加工元之间距离的确定原则有以下三点:第一,两加工元所用的机床相同则距离就近;第二,两加工元之间装夹位置相同则距离就近;第三,两加工元之间所用刀具相同则距离就近。任意量加工元之间的距离可以由式(3)计算。

其中:λ1,λ2,λ3分别为机床、刀具、夹具更换的权重系数,机床的改变必定引起刀具和装夹位置的改变,依据企业在实际生产中机床、刀具以及装夹的更换对生产效率的影响大小,我们给出λ1=0.55,λ2=0.1,λ3=0.35;Ry、Rt、Rf由加工元i与j的具体情况确定。

其中:Xai表示ai所用的机床,Yai表示ai所用刀具,Zai表示ai装夹位置。

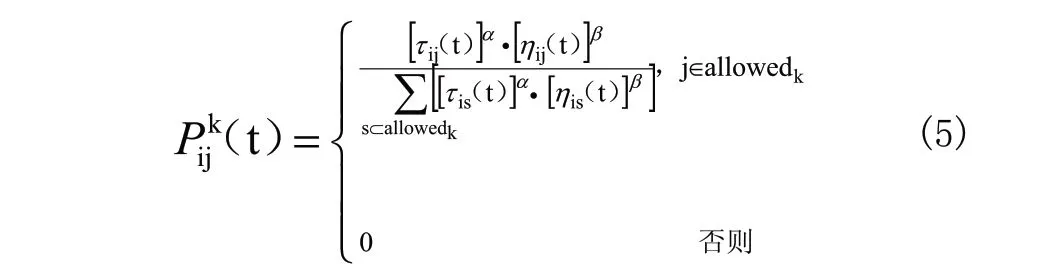

2.4 加工元之间的转移概率

蚂蚁在对所有加工元进行遍历的过程中,从当前节点来选择下一个加工节点的过程中要依据相关的转移概率函数,该函数确定蚂蚁从当前加工元i向下一个加工元j转移的概率。数值越大,那么下一个加工节点选择j的几率就越大。

其中:α为为信息启发式因子,表示轨迹的相对重要性。

B为期望式启发因子,表示启发因子在蚂蚁选择路径中受重视的程度。为启发函数,表示蚂蚁从i到j的期望程度,其大小为路径的倒数。

2.5 信息素更新函数

为了避免残留信息素过多引起残留信息淹没启发信息,每只蚂蚁对所有节点遍历后,按式(6)对残留信息进行更新[2]。

其中:ρ为信息素挥发系数,1-ρ为信息素残留因子,为防止信息无限积累,ρ的取值范围为表示本次循环中路径(i,j)上的信息素增量;表示第k只蚂蚁在本次循环中留在路径上的信息量。

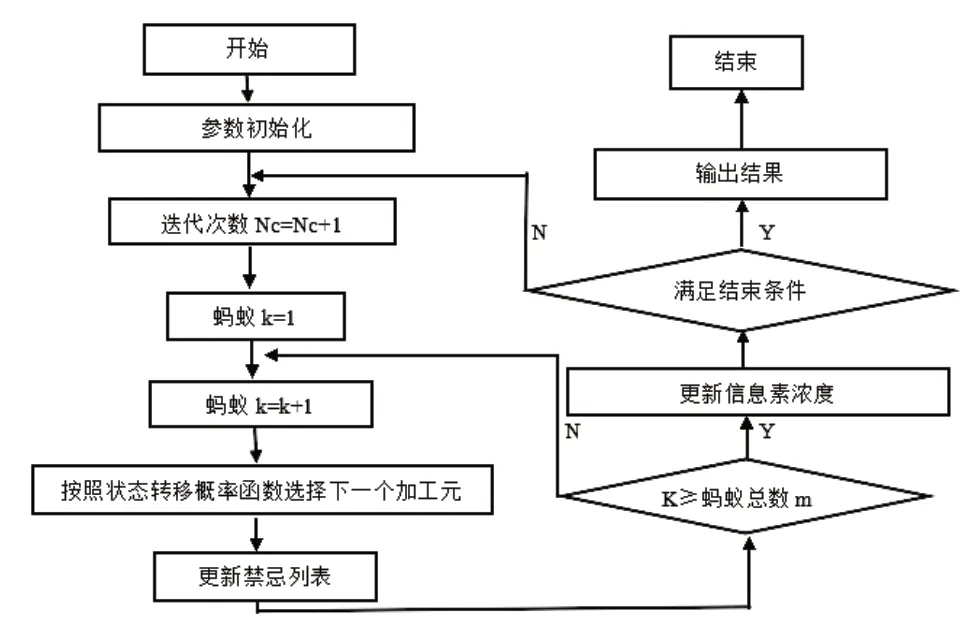

2.6 算法流程

图1 算法流程示意图

3 优化实例

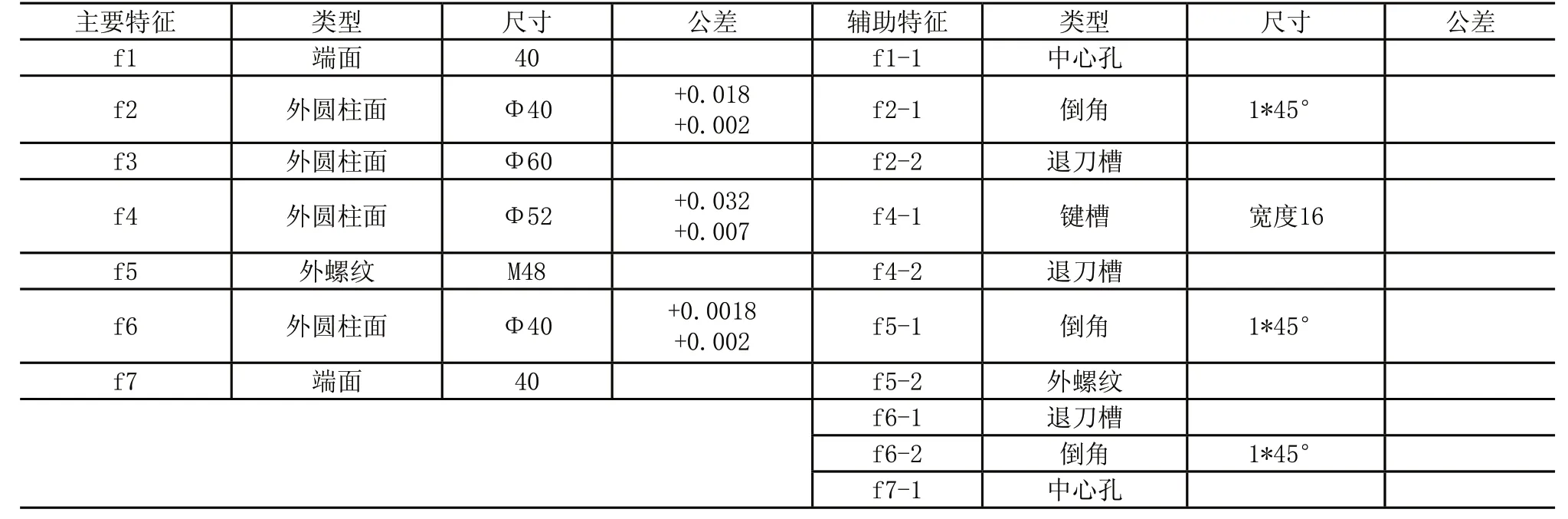

我们以某企业生产的传动轴为例,传动轴图样如图2所示。通过对该零件进行分析,我们能够得出零件的特征属性表,如表1所示。并依据在满足加工精度要求的前提下,尽量减少加工链长度列出了各个特征对应的加工方法以及加工链,如表2所示。

本实例选取蚁群个数为24,循环次数为200次,零件加工元个数为36个,通过求解,最终优化结果为:机床更换次数3次,装夹改变次数为6次,刀具更换次数为13次。加工元优先顺序为:

a18-a14-a12-a9-a19-a36-a1-a3-a7-a2-a20-a15-a13-a10-a27-a32-a34-a29-a35-a30-a4-a8-a23-a21-a22-a24-a28-a33-a31-a11-a25-a26-a5-a16-a6-a17。当前企业现行的工艺路线,机床改变4次,刀具改变15次,装夹改变8次,均高于本文优化方案得出的结果。本方案有效的改善了该零件的工艺路线。

图2 某传动轴图样

表1 传动轴特征属性表

表2 零件特征可用的加工方法及加工设备

基于MATLAB开发的蚁群算法的机械加工工艺优化软件运行实例如图3所示,图4为视图区显示的路径收敛曲线和优化选择结果。

图3 基于蚁群算法的机械加工工艺优化运行实例

图4 路径收敛曲线和优化选择结果

4 结束语

本文把蚁群算法应用于机械加工工艺优化中,以资源更换率低为优化目标,利用MATLAB软件开发平了基于蚁群算法的冷加工工艺决策软件,实例证明本方法可以得到满足加工要求的最优的工艺路线。但是,在用该平台求解得到的工艺路线,还需要适当的加入热处理和检验等辅助工序,才能够形成完成的工艺路线。

[1] 刘炜,王太勇.基于蚁群算法的工艺路线生成及优化[J].计算机集成制造系统,2010(7):1378-1882.

[2] 段海滨.蚁群算法原理及应用[M].北京:科学出版社,2005.

[3] 李明.详解MATLAB在最优计算中的应用[M].北京:电子工业出版社,2011.

[4] 田颖,江平宇.基于蚁群算法的零件多工艺路线决策方法研究[J].计算机集成制造系,2006(6):882-887.

[5] 常智勇,杨建新.基于自适应蚁群算法的工艺路线优化[J].机械工程学报,2012(5):163-169.