速度积分控制信号在Cs 轮廓控制中的应用

2015-04-25黄玉华

黄玉华 杨 帆

(宝鸡西力精密机械有限公司,陕西 宝鸡721000)

我们很多时候需要在工件的外圆周或端面上进行钻孔或铣槽等加工,在普通卧式数控车床上,通常运用在基于Cs 轮廓控制的角度定位后使主轴钳制住,然后进行加工操作的方法。

1 问题的提出

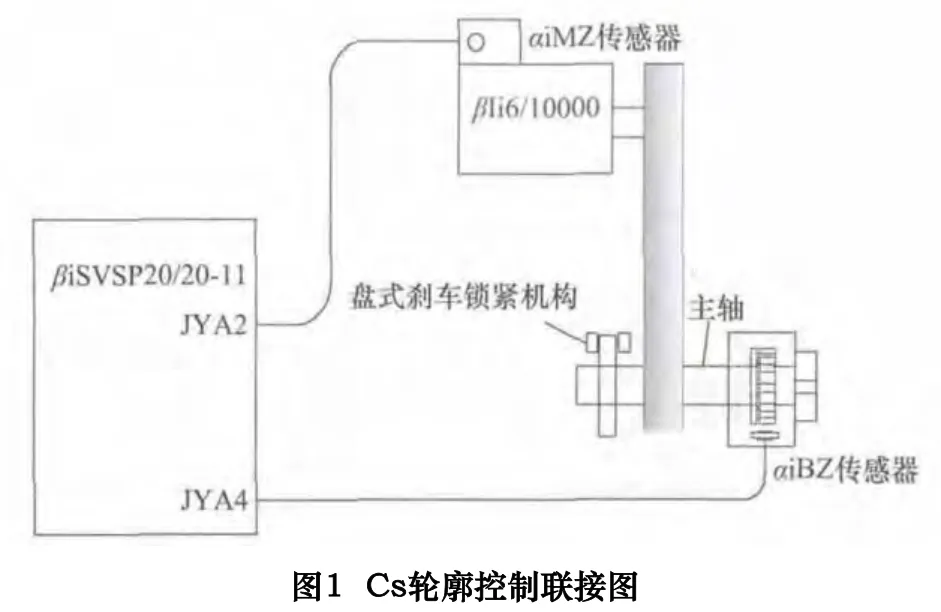

在FANUC 0i-Mate TD 系统中,在需要Cs 轮廓控制功能的机床上,配置主轴电动机βIi6/10000、一体驱动器βiSVSP20/20 -11,同时使用BZi 编码器作为主轴速度和位置反馈检测器,各处传动比都为1:1,采用闸瓦式或盘式刹车锁紧机构钳制主轴,其联接如图1所示。

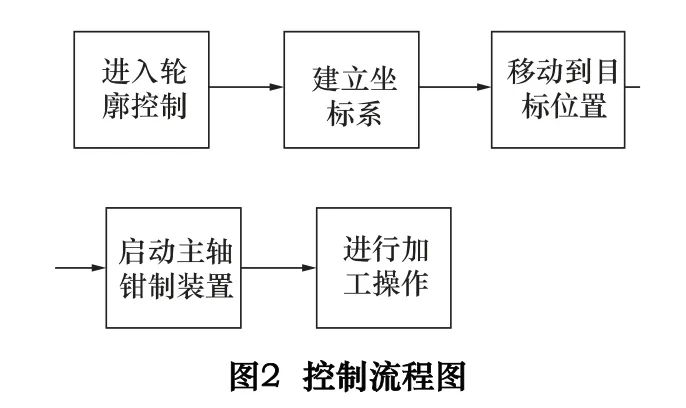

通常的控制方式,一般采取先进入Cs 轮廓控制(M 代码或手动),建立坐标系,将Cs 轴移动到需要进行加工的位置,再用M 代码启动主轴钳制装置(一般为气压或油压控制驱动钳制装置,将主轴固定在系统所指定的角度位置)然后进行加工。

简单控制流程图如图2 所示。

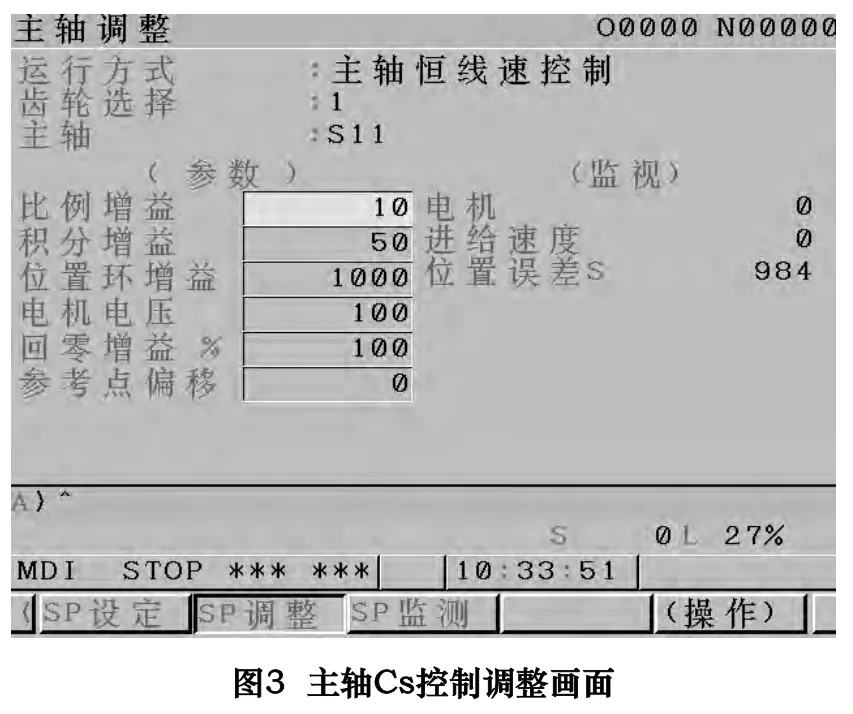

采用这种控制方式,在应用基于Cs 轮廓控制的角度定位后使主轴钳制然后进行加工操作时,由于存在机械结构的不足、零件及传动等误差,有时主轴会在稍许偏离系统指定的角度位置被钳制起来。此时如果通过速度环路的积分功能试图使主轴返回到指定角度位置,由于不可克服的机械误差,会导致过大的电流流过主轴电动机,从而引起主轴电动机及电动机电源线路过热发烫、电动机啸叫、系统报警等现象。此时如果用测量C轴分度的“光学自准直仪”和“正多面棱体”镜观察主轴角度定位情况,会清晰地看见光学自准直仪中绿色的“瞄准十字像”不停地来回摆动,频率和幅度相对比较大,有时瞄准十字像甚至超出自准直仪上的瞄准读数窗口,导致无法读取数据;同时观察系统“主轴调整画面”的“位置误差S”后的数据,会发现其数据在不断地跳跃变化,系统屏幕右下角的主轴负载也在由小到大地交替变化,而且数据都非常大。如图3 示所示。

以上这些现象都说明,在这种控制方式下由于机械结构等的误差,根本无法进行测量读数和加工操作,或者勉强进行加工,其加工工件的精度非常差,无法达到设计和使用要求。

2 问题的解决

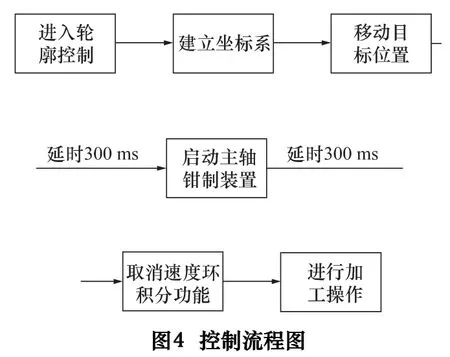

笔者采用在主轴钳制过程中,将主轴电动机速度积分控制信号(INTGA)G71.5 置于ON,然后将速度环路积分功能设为无效的控制方式来解决此问题,其控制流程如图4 所示。

顺序控制如图5 所示。

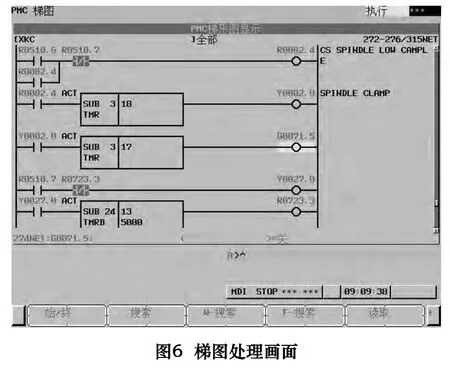

Ladder 处理如下图6 所示。

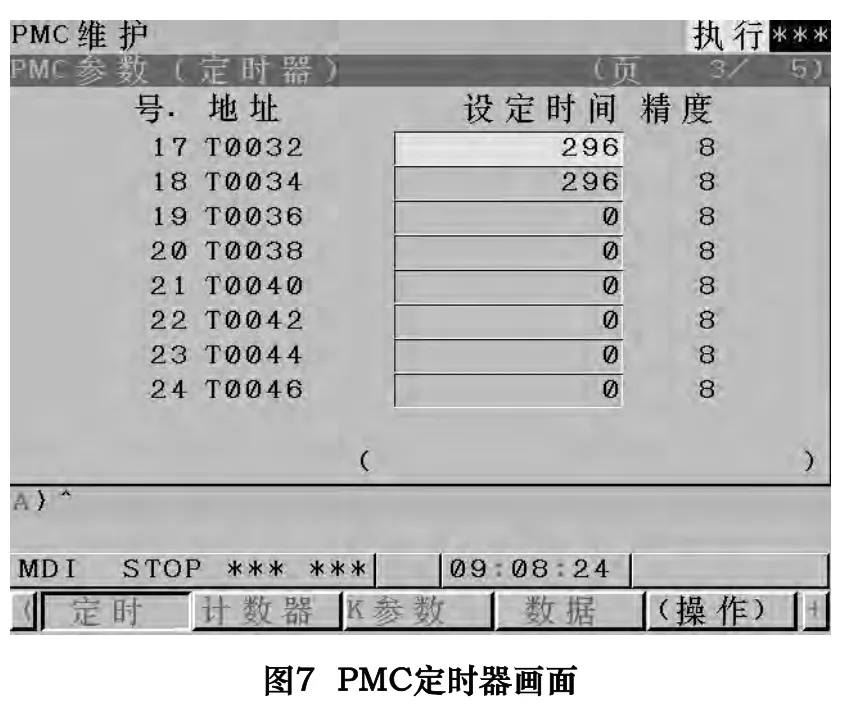

时间定时器Timer17、Timer18 的设置如图7所示。

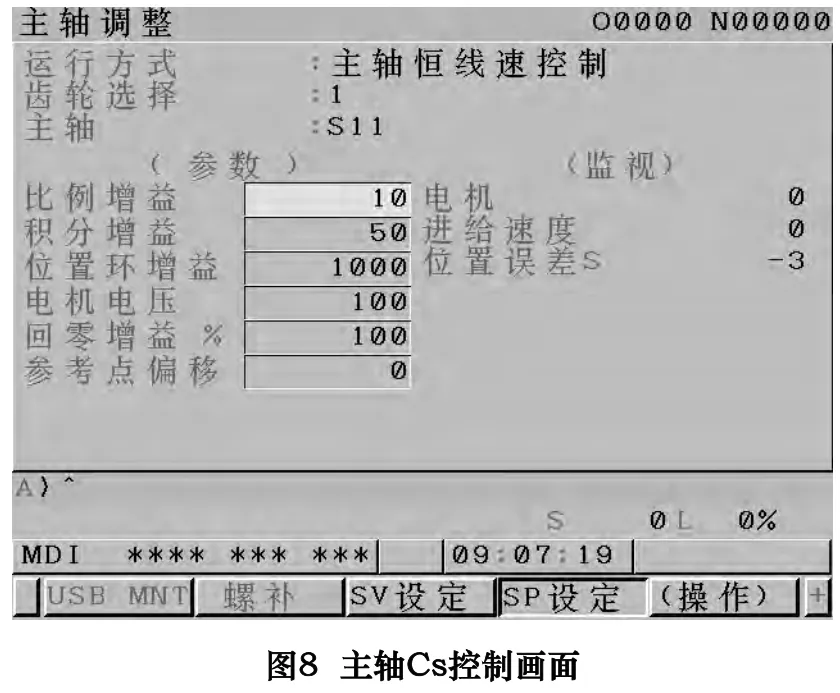

采取这种控制方式后,从系统屏幕上可以看出主轴电动机负载和位置误差都非常小,而且稳定不变,如图8 所示。

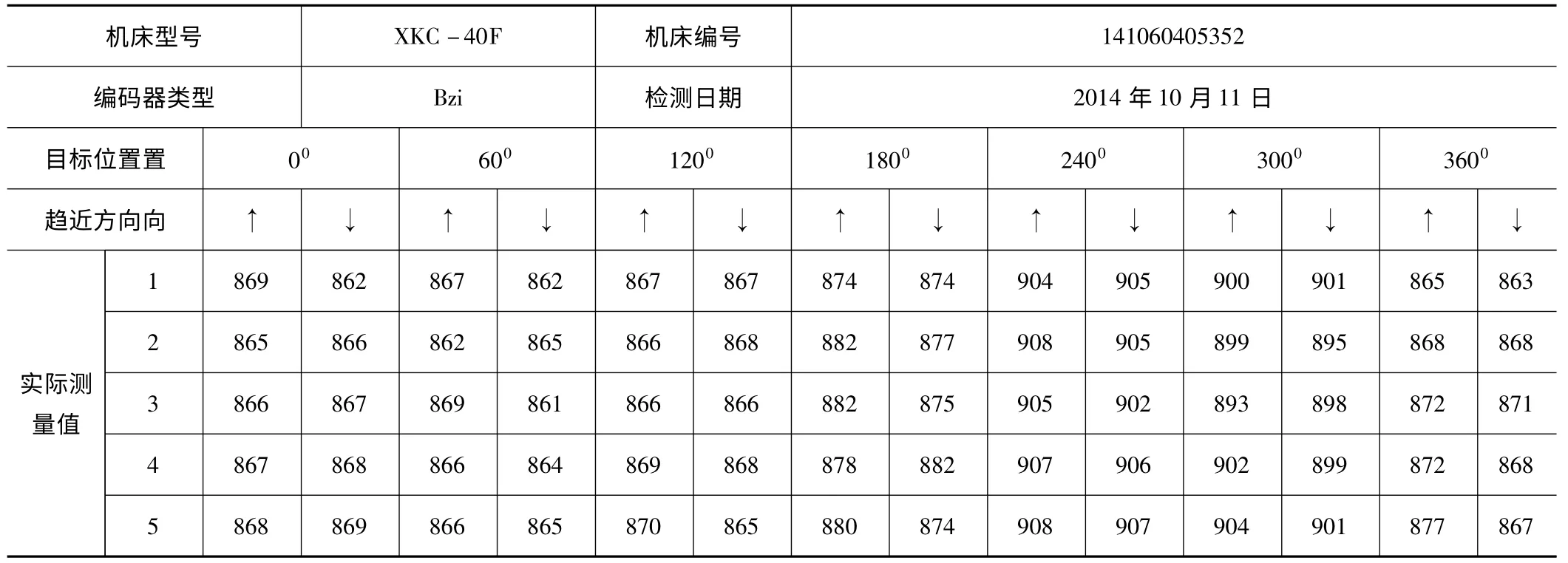

用“光学自准直仪”和“正面多棱体镜”(正12 面体,0 级精度)对Cs 轴进行回转定位精度、反向间隙以及重复定位精度的测量(测量程序略)。

测量结果如表1。

表1 回转轴位置精度检测表

根据以上测量数据计算出其回转定位精度为50.27",重复定位精度为18",反向间隙为3.4",达到GB/T 16462 -1996 对数控卧式车床精度检验的标准。

以上两种控制方式均是在同一台机床上,在相同的条件下进行的测试。从检测结果分析可以看出,在相同的机械条件和外部环境下,采用图4 所示的控制方法,即采取“在主轴钳制过程中,取消速度环积分功能”的控制方式,可以弥补如控制流程1 那样由于无法消除的机械误差引起的不足。

利用“在主轴钳制过程中,取消速度环积分功能”这种控制方法,用不同的机床和主轴电动机(βIi6/10000,βIi3/10000)进行试验,其测量结果都达到GB/T 16462 -1996 数控卧式车床精度检验的标准,能获得满意的效果。

这种控制方法能克服微小机械误差,大大缩短调试周期,提高生产效率,稳定机床精度。笔者公司在此结构机床上,已完全采用这种控制方法。