用Icepak热分析软件对散热器进行热设计

2015-04-25陈斯文吕梦琴

陈斯文,吕梦琴,吴 洁

(1.海军驻南京地区电子设备军事代表室,南京 210039;2.中国电子科技集团公司第55研究所,南京 210016;3.江西机电职业技术学院,南昌 33013)

0 引 言

随着电子元器件功率密度的不断增加、设备的小型化发展,温度已经成为影响其可靠性的主要因素。电子设备不断向高功率、高密度的方向发展,如果高功耗元器件的热量不能及时散发出去,会导致电子设备可靠性降低,这就要求对工作温度有较高要求的电子设备进行结构热设计[1]。为了改善散热性能,通常采用散热器传热。传统的散热器设计方法是首先进行理论计算,再借鉴工作经验略加改进,基本沿用旧的结构。这样的散热器结构往往体积大、质量重、散热效果差。用Icepak软件设计的散热器体积、质量、散热均改善,研制周期短,可靠性高。

1 散热器的传热方式

散热器的传热方式包括3种:结构内部的导热传热、与周围空气的对流传热、辐射传热。

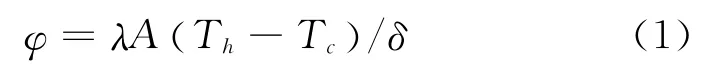

导热传热存在于固体、液体和气体中,但是导热机理不相同。金属导体中靠自由电子的运动,非导电固体中靠晶格结构的振动;液体中主要靠弹性波的作用;气体导热是由于气体分子互相碰撞引起的。固体导热服从傅里叶传热定律,稳定态热传导方程为:

式中:Φ为热流量;λ为材料的热传导系数;A为与热量传递方向垂直的面积;T H和T H分别为高温面和低温面的温度;δ为2个面之间的距离。

固态的导热传热能力主要由材料的热传导系数决定,热传导系数越高,传热能力越强。导热传递的热量和热传导系数、面积、温差成正比。电子产品的散热器通常采用铝合金或者无氧铜等导热性能好的金属材料,虽然铜的导热系数比铝高,但因铝比铜轻且价格低,故采用铝质的散热器[2]。

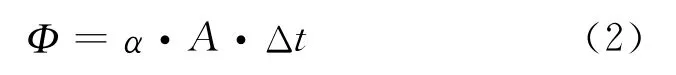

对流传热是流体流过固体表面时,二者具有不同温度时发生的热交换过程,分为自然对流和强制对流。对流散热符合牛顿冷却公式:

式中:Ф为热流量;α为对流换热表面传热系数;A为换热面积;Δt为流体和壁面的温差。

由牛顿冷却公式可以看出,对流传递的热量与传热系数、换热面积、温差成正比。对流传热分为自然对流和强迫对流。自然对流是由于流体冷热密度不同而产生的,如散热器放置在地面自然空气环境中的传热属于自然对流散热。强迫对流是指由于外力迫使流体流动来传热,如风扇吹散热器冷却,属于强迫对流散热。当散热器在自然空气对流环境下不能满足温度要求时,采用风扇,进行风冷强迫对流散热,增强散热能力。

对流换热表面传热系数与多种参数有关,与结构的特征尺寸、流体速度、流体质量流速、流体比定压热容、流体动力黏度、流体导热系数、流体运动黏度、流体的体膨胀系数、重力加速度、流体热扩散系数、流体与壁面的温差有关。在考虑对流传热系数时,传统的手动理论计算方法带来很大的误差。有些热分析软件,在热仿真时对流传热系数手动设置,这样也会带来误差。但采用Icepak热分析软件进行热仿真时,软件自动计算出传热系数,误差小,提高了仿真温度的准确度。

辐射传热是物体以电磁波形式传递能量的过程,热辐射能够在真空中传递能量。辐射能量交换服从斯蒂芬玻尔兹曼定律:

式中:Q为表面i和j之间辐射传热量;Ai为表面i的面积;εi为表面i发射率;Bij为表面i和表面j之间的辐射交换系数;σ为玻尔兹曼常数 (该常数的值约为5.67e-8 W/(m2·k4);Ti为表面i温度;T j为表面j温度。

导热和对流传递的热量和温差成正比,热辐射传递的热量和温度的4次方差成正比。增加辐射散热,需要增加辐射表面积,提高表面发射率。散热器的表面处理能够改善发射率,磨光的铝表面发射率比较低,氧化的铝表面较高,油漆表面的发射率最高。对散热器表面进行涂漆处理,增加表面发射率,改进辐射传热能力。

导热传热、对流传热和辐射传热3种方式传递的热量均与面积成正比。导热传递的热量与传递方向垂直的面积成正比,对流和辐射传递的热量与表面积成正比。对于肋片散热器,增加肋片的数量,对流和辐射的表面积也随之增加,增强了散热能力。

2 散热器的热设计

用Icepak热分析软件进行散热器仿真时包括几个步骤:建立热分析模型、划分网格、选择分析类型、施加边界条件和载荷、求解。调用软件库中的散热器部件,设置材料属性、基板厚度、肋片厚度和肋片数量。分析类型选择稳态温度分析,边界条件为自然空气对流和辐射散热,载荷为热源的功耗,计算仿真结果。

2.1 散热器金属材料的选择

在设计散热器时首先考虑结构尺寸,体积越大越利于散热,但是散热器所占据的空间和质量会受到限制。散热器设计原则为在给定结构尺寸后,质量小、温度最低、满足机加工的要求。散热器的材料应选择热传导系数高的金属材料,一般采用铝合金。如果铝合金散热器的散热能力不能满足热设计要求,可以做成铝镶嵌铜块的散热器或者铜散热器。但是对于结构比较大的盒体,在进行热设计的时候还要兼顾结构的抗力学环境设计和减重设计。铜的散热性能优于铝,但铜密度大,导致盒体的质量增加,不利于减重。另外铜比铝的强度低,盒体结构的安全裕度比较低,抗振动、冲击能力差,可能导致结构损坏。结构尺寸比较小的盒体可以适当考虑采用铜材料,但对于结构尺寸大且抗力学环境设计要求比较高的盒体尽量避免采用铜材料。

2.2 散热器肋片的方向选择

在自然对流散热时,重力加速度的方向对温度有较大的影响。设计散热器时要考虑重力加速度的方向,热空气垂直地面上升,如果空气能顺利通过散热器肋片的间隙,更利用散热。在设计靠自然对流散热的散热器时,应首先考虑散热器的装配方向以决定散热肋片的走向,其次要考虑散热器的基板厚度、肋片厚度、肋间距。

仿真重力加速度对散热的影响,建立模型,在散热器上装配热源,散热器结构尺寸为70 mm×50 mm×30 mm,铝合金材料,热源功耗为3 W。散热器的结构、热源功率、散热环境3种条件均保持不变时,表1列举了环境温度为20℃、自然对流散热时散热器肋片方向对散热效果的影响数据。

表1 自然对流散热时、重力加速度方向对散热效果的影响数据

图1为自然对流散热时散热器不同放置方向时的温度分布。图1(a)为散热器垂直放置,肋片走向平行于重力方向;图1(b)为散热器水平放置,肋片走向垂直于重力方向;图1(c)为散热器水平放置,肋片走向垂直于重力方向。由此可见,在自然对流散热时,散热器垂直放置,散热器肋片走向平行于重力加速度方向时散热效果最好。

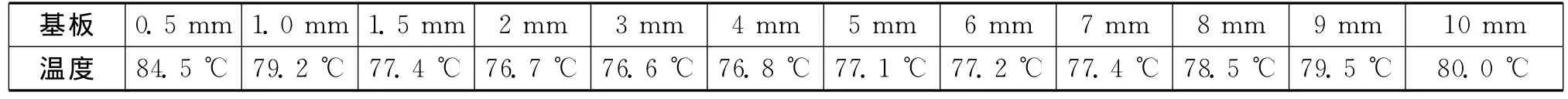

2.3 散热器基板厚度的优化设计

散热器基板厚度对散热效果有很大的影响,当热源功耗比较大时,基板的厚度相应增加,基板从热源吸收足够的热量向整个基板传导,再通过肋片散热到周围空气。散热器结构尺寸为70 mm×50 mm×30 mm,热源功耗为10 W。表2为散热器结构尺寸、肋片厚度、肋片间距保持不变时基板厚度和温度关系数据。

当基板厚度为0.5 mm时,热源温度为84.5℃。随着基板厚度的增加,温度急剧下降,当基板厚度为1.5 mm时温度为77.4℃。基板厚度增加了1 mm,温度下降为7.1℃。当基板厚度由1.5 mm增加为7 mm时,热源温度变化缓慢。基板厚度继续增加,温度以较快的速度反而上升。由此可见,当设计散热器时,基板厚度如果太薄,则温度太高,散热效果差。如果基板太厚,不仅冷却效果差,而且质量太重。当基板的厚度为一最佳数值时,热源温度最低,质量较小。

图1 散热器不同方向放置时的温度分布

2.4 散热器肋片厚度、肋间距的优化设计

设计散热器的原则是散热器肋片高度比较小时肋片要薄而密,高度比较大时肋片要略厚而疏。当散热器的结构尺寸确定后,改善制冷效果需要增加散热表面积,减小肋片厚度,增加肋片数量。每增加1个肋片,则增加1个肋片表面积的散热面,但是当肋片的数量增加到一定数量时,散热能力增强速度变缓慢,再继续增加肋片数量,不仅增加了质量,增加了加工难度,而且减弱了散热能力。肋片的数量有一个最佳数值,需要用专门的热仿真软件进行优化得到。如果散热器肋片的高度比较小,肋片厚度比较大,在肋片间距固定的情况下肋片的数量减少,散热表面积减少,传热效果变差,并且增加了散热器的质量。当散热器的肋片高度比较大时,如果肋片比较薄,热量聚集在肋片的根部,热量要传导到肋片末端热阻比较大,影响散热效果。散热器肋片的厚度和肋间距(肋片数量数量)最佳时散热效果最好,温度最低,用Icepak软件优化得到优化数据。

表2 散热器基板厚度和温度关系数据

如果散热器的结构尺寸已经确定,优化散热器的肋片厚度和肋片间距,使热源的温度最低,设计肋片的厚度时还要考虑加工能力。下面的实例为散热器结构尺寸为70 mm×50 mm×30 mm、功耗为10 W、自然对流散热时的散热器优化结果。

表3 散热器肋片厚度、肋片个数的优化结果

表3中,当散热器的肋片厚度为2 mm、肋片为7片时温度最低,当肋片数量增加到15片时,温度最高。肋片太密集不仅减弱了散热效果,而且增加了机加工的难度,质量也增加了,所以不是肋片越多越好。自然对流冷却时,温度边界层比较厚,如果肋片间距太小,2个肋片的热边界层发生交叉,影响肋片表面的对流。当散热器的肋片厚度为1 mm、肋片为10片时温度最低。比较2种肋片厚度时的散热效果,当散热器肋片厚度为2 mm、肋片数量为7个时的温度为76.7℃;当肋片厚度为1 mm、肋片数量为10片时的温度为74.9℃。两者温度比较接近,兼顾机加工能力和质量选择肋片厚度和数量。

3 测试结果和讨论

为验证仿真的正确性进行试验。用ICEPAK热分析软件仿真散热器结构尺寸为100 mm×80 mm×30 mm、基板厚度为2 mm、肋片厚度为2 mm、肋片数量为8个(即肋间距为8 mm)、6个热源装配在散热器的基板上。图2(a)为热源装配位置,图2(b)为散热器的仿真温度分布。

从图2(b)可以看出,装配在散热器一角的热源温度比较高,由于热源的热量首先以导热传热的方式传递到基板和肋片,然后通过基板和肋片的外表面的对流传热和辐射传热把热量散发到周围的空间。在设计散热器时,尽量把热功耗大的热源装配在散热器基板的中心位置,热源分布均匀,使热源的温度最低。

图2 散热器的热源分布和温度分布

在试验中用点温度计测试温度,表3为环境20℃时仿真温度数据和测试数据。仿真数据与测试数据一致,仿真数据准确可靠。热源的温度误差分析:(1)散热器模型误差,仿真时所建立的模型是理想模型,而实际加工时可能有机械误差;(2)散热器材料热传导系数引起的误差,仿真时调用软件库中的材料属性,不同批次金属材料的热传导系数有所差异;(3)测试误差,测试过程中采用点温度计进行监测,监测点可能偏离了最高温度位置,点温度计本身也存在测量不确定度[3]。

表4 散热器仿真温度数据和试验测试数据

4 结束语

在设计散热器时,选择热传导系数高的金属材料,在自然对流环境下应考虑肋片的方向,以利于空气的流动。对于给定结构尺寸的散热器,优化基板厚度、肋片厚度、肋片间距,还要考虑散热器的机加工能力,确保热源的温度最低,质量较轻,散热器的冷却效果最佳。用ICEPAK CFD热分析软件对散热器进行热仿真和优化,仿真数据和试验数据一致,降低了研制成本,缩短了研制周期。

[1]邱成悌,蒋金兴.电子设备结构设计原理[M].南京:东南大学出版社,2005.

[2]余建祖,高红霞.电子设备热设计及分析技术[M].南京:北京航空航天大学出版社,2008.

[3]李勤建,高翠琢.发射组件强迫风冷系统的热设计[J].半导体技术,37(9):730-733.