大跨径连续刚构箱梁桥施工监控方法研究

2015-04-24周维梢

■周维梢

(宁德京台高速公路有限责任公司,古田 352200)

1 工程概况

古田溪2 号大桥位于福建省古田县境,斜跨古田溪一级水库,桥梁全长572m,引桥为跨径40m 的连续刚构T 梁桥,主桥为(66+120+66)m 连续刚构单箱单室预应力混凝土变截面箱梁,0#段梁高7.0m,跨中梁高2.8m,梁高变化按二次抛物线设计,梁面宽度12.75m,底板宽度6.5m;5#、6#墩为主墩,墩高70m 左右。梁体混凝土设计标号C55。悬臂浇筑段共计15 个梁段,16#段为合龙段,施工顺序为先边跨合龙,再中跨合龙,最后全面完成主梁施工。

2 施工控制原理与方法

从上世纪80 年代起,我国开始大跨度连续桥梁施工监控理论研究,先后出现了最优施工控制原理、灰色理论原理、人工神经网络系统运用等指导桥梁施工,均取得较好效果。本项目与中工武大设计研究有限公司合作采用GQJS 桥梁专业计算软件进行施工监控,并为古田溪2 号大桥主桥建立了仿真分析模型,选择合适的结构参数进行识别,充分考虑各种影响因素,再结合现场实测数据,通过比对总结得出其变化规律和趋势。经计算、预测,实现桥梁线形不断调整纠偏,最后达到预定目标。同时在施工过程中,适时监控结构各主要受力部位的应力保持在预想和容许范围内,以确保在施工期间结构安全。本次桥梁施工监控主要工作内容有两项:一是线形控制;二是应力监控。

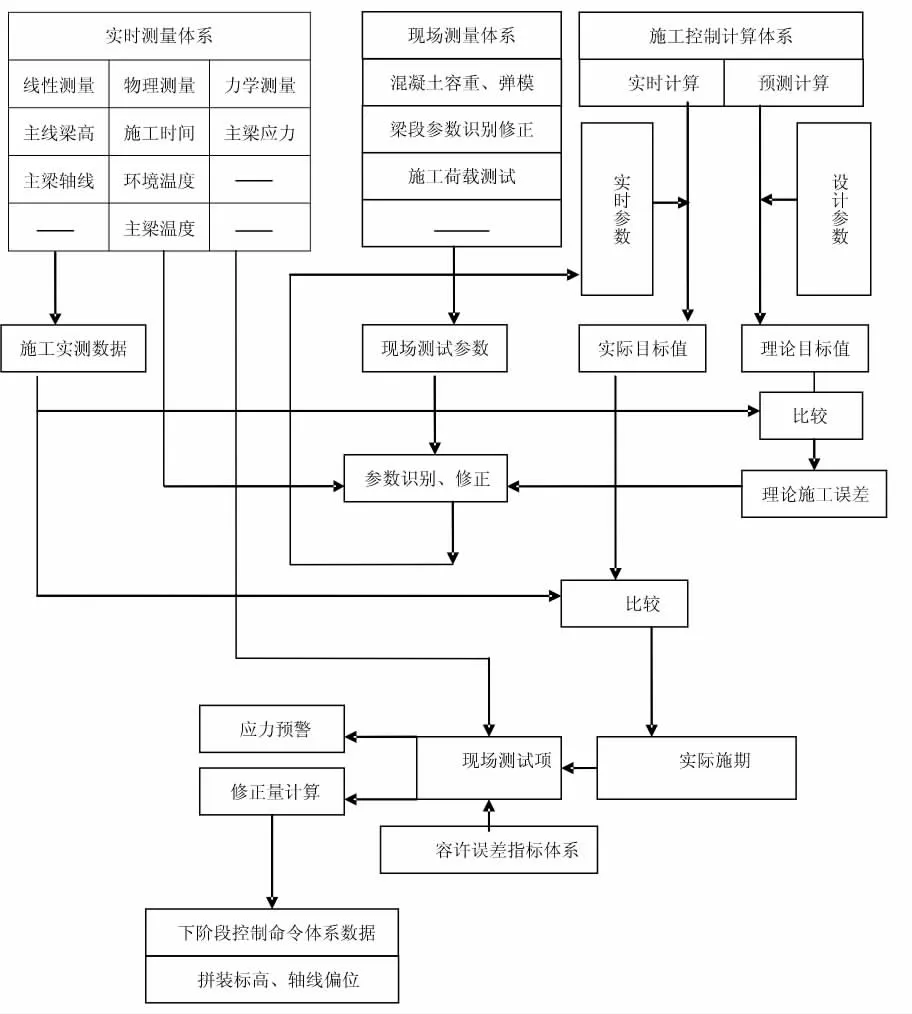

为确保古田溪2 号大桥悬浇梁施工质量受控,最终产品达到设想目标,按要求为大桥的施工监控制定了一套科学、系统的工作流程,以协调各部门工作,指导施工监控有序开展,施工监控工作流程图见图1。

图1 施工监控工作流程图

3 施工监控内容

3.1 GQJS 模型建立

利用桥梁专业软件GQJS 对桥梁结构进行离散,建立施工监控桥梁结构有限元计算模型。桥梁建模大致分以下六步:输入数据→数据检验→结构计算→结构预览→重新计算→结果输出及绘图。

古田溪2 号大桥主桥模型离散为118 个节点,117个单元,其中主梁70 个单元,主墩47 个单元,全桥共划分为57 个施工阶段。在结构受力分析时,整个主梁为一个静定结构,2 个主墩与主梁设为固结,边墩与主梁设为铰结。古田溪2 号大桥的基本数据中结构尺寸、混凝土设计标号等参数,按设计图纸录入;混凝土容重、弹模等材料特性参数,严格按试验结果录入,最大限度地与实际吻合。

3.2 高程及平面测点布置

古田溪2 号大桥施工监控的目的就是在悬臂施工过程中,通过监测主墩和主梁在各个施工阶段

的应力与变形,及时掌握结构的实际状态。监测内容包括:线形、应力、温度等,根据大桥实际情况相应布设线形、应力及温度测点。

3.2.1 高程测点布置

在0#段梁面的正中心位置建立高程基准点,采用Φ20mm 带肋短钢筋垂直预埋在顶板上,并与顶板的上下层钢筋点焊牢固,基准点钢筋露出箱梁混凝土面1~2cm,测点磨平并用红油漆标记,与桥梁其他高程基准点形成控制网,并每月联测一次。

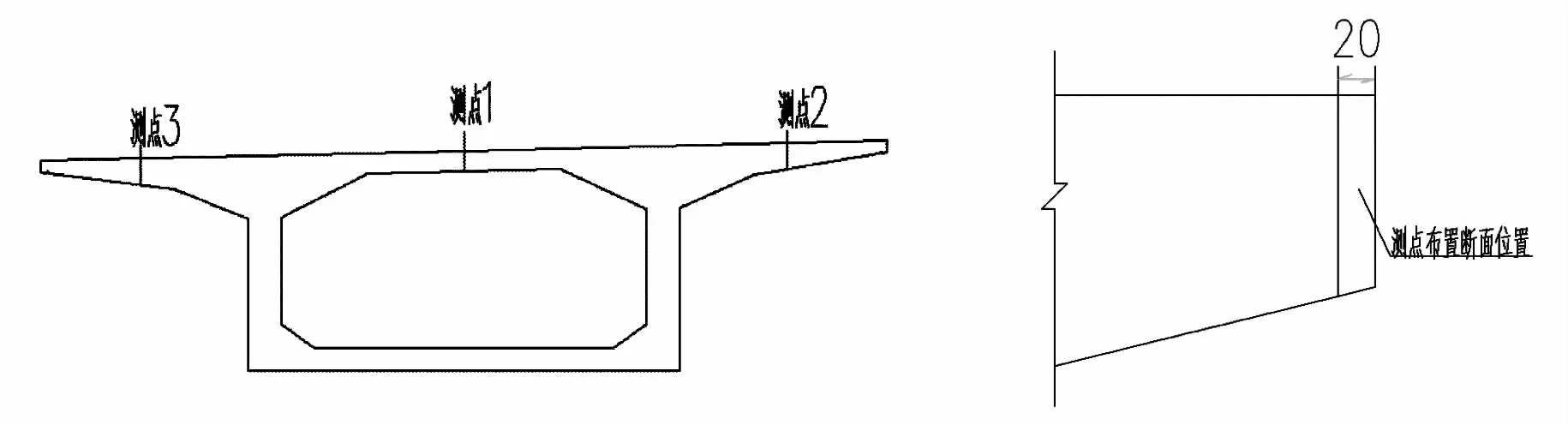

1#~15#每个悬浇梁段顶面设置3 个测点。测点设置在距离悬浇梁段前端20cm 处(纵向),沿横向设置在梁面中间位置和两侧翼缘板中间位置,采用与0#段相同的方法预埋,根据在每个悬浇梁段翼缘板上布置的2 个对称高程观测点,不仅可以测量箱梁的挠度,同时可以观测箱梁是否发生扭转变形,详见图2。

图2 测点布置断面图 (单位:cm)

3.2.2 平面测点布置

0#段上的高程控制基准点,即可作平面控制导线点,顶部十字交点为坐标点。2 个0#段上的平面控制导线点与已有的桥梁导线点共同组成平面控制网,每月联测一次。

3.3 施工线形监控

3.3.1 立模高程确定

大桥悬臂施工中,最困难的任务之一就是施工挠度的计算和控制,合理确定每一待浇节段的预拱度是至关重要的。它是保证主梁线形顺畅的先决条件,因此在主梁悬臂浇筑阶段应以标高控制为主。

然后,将结构倒拆以确定各节段节点在悬臂浇筑时产生的累积变形,比如要计算3#块末端(i+1)的变形值,就从合龙段开始拆,一直拆到4#块(4#块板也要拆),查看3#块末端的变形,同时在计算时,将悬臂浇筑块的施工阶段分为挂篮前移、挂篮加载(浇筑混凝土)前、混凝土浇筑后和预应力张拉四个工况,分别计算各因素对该施工节段挠度的影响(如:挂篮自重产生的变形砼浇筑产生的变形预应力钢束张拉产生的变形和徐变变形见公式(2):

式中,Hi——i 号段理论成桥标高;

总之立模高程就是由四部分相加组成,即:①设计高程、②施工各阶段的挠度影响值、③挂篮变形值、④1/2 活载产生的挠度;其中,施工各阶段的挠度影响值包括:恒载(一期恒载、二期恒载)、移动荷载、混凝土收缩徐变、施加预应力等。挂篮变形值由加载试验提供,根据各施工阶段的监控数据,结合施工控制分析结果,适时调整立模高。

3.3.2 参数识别与误差调整

利用计算机程序对桥梁数据进行分析处理所得到的理论预拱度,往往与实际有一定出入,主要是因为理论计算中采用的构件截面尺寸、预应力索张拉力、材料弹性模量、容重、收缩和徐变系数等参数与施工实际情况存在不可避免的误差,同时环境温度、临时荷载、风荷载等也常常变化,使得大跨度预应力混凝土连续刚构桥在施工过程中每一个工况的受力状态与位移达不到设计所确定的理想目标。而且这种误差将随着施工过程逐渐积累,如不进行及时合理修正,最终导致合龙困难,影响成桥后的线形。因此,根据古田溪2 号大桥的实际情况确定的监控思路是:采用设计参数建立施工控制分析程序,通过施工过程反馈的测量数据不断更正施工控制跟踪分析程序中的主要控制参数,以计算分析程序指导后续施工,实现以线性控制为主,内力为辅的双控目的。

古田溪2 号特大桥的施工监控是一个施工→测量→识别→修正→预告→施工的循环过程。

3.3.3 线形监控结果

古田溪2 号大桥于2015 年1 月份全桥顺利合龙,测量人员对全桥高程进行全面量测,结果显示各节段高程值误差均在20mm 之内;全桥共6 处合龙段,合龙梁段两侧最大误差16mm,最小仅8mm,小于规范允许值20mm,整体线形平顺流畅,达到预期目的。

3.4 结构应力监控

对桥梁结构截面的应力监测是施工控制的主要内容之一,它是施工过程的安全预警系统,结构界面的应力随着施工的推进而不断变化。某一施工工况结构的应力值是否与分析值一致、是否处于安全范围,是施工监控最关心的问题,解决办法就是进行结构截面的应力监测,通过布设在桥梁结构控制截面上的应变传感器观测在施工过程中不利截面的应力变化与分布情况,实时掌握主梁结构受力的安全性。

影响混凝土主梁应力的因素很复杂,除荷载作用引起的弹性应力应变外,还与收缩、徐变、温度有关。目前国内外混凝土主梁一般通过应变测量换算应力值,见公式(4):

式中,σe——荷载作用下混凝土的应力;

E——混凝土弹性模量(现场实测);

εe——荷载作用下混凝土的弹性应变。

实际测出的混凝土应变值是包括温度、收缩、徐变变形影响的总应变ε,见公式(5):

式中,εe——弹性应变;

εc——徐变应变;

εi——无应力应变,包括温度应变和收缩应变。

为了补偿混凝土内部温度应变并消除温度、收缩影响,在布置应力测点的同时埋设工作应变计及无应力计,分别测得混凝土总应变ε 和无应力应变εi,再通过相应分析和计算分离出徐变应变εc,即可得到弹性应变εe。

3.4.1 应力监测截面及测点布设

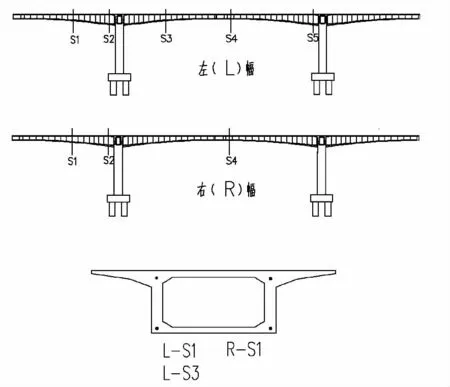

古田溪2 号大桥应力监测点全桥布置8 个应力监测截面,其中左半幅布置5 个,右半幅布置3 个应力监测截面,位置选取受力最不利截面,即悬臂梁根部、1/4跨及跨中,每个截面上布置4 个应变计,全桥双幅共32 个。应力测点采用的振弦式应变计含温度测量模块,因而主梁温度测点布置同应力测点布置,具体分布及位置见图3。

图3 应力监测点布置图

3.4.2 应力监控结果

通过对梁体混凝土浇筑前后、预应力张拉前后四个工况应力实际监测,并与理论计算应力值进行比较,有利掌握了施工过程结构的安全性,同时也能侧面反映施工质量的优劣。依据合作单位出具的监测报告,古田溪2 号大桥主梁各个施工阶段的四个工况不利截面的应力相对理论值偏差均在5%~18%之间,最大误差应力实测值为压应力,其值较小,结构受力良好安全可靠,符合设计要求。

4 结束语

预应力连续刚构桥梁的施工监控是一门较为成熟的科学,运用于桥梁施工中取得了良好效果,但就该桥施工监控方面仍有进一步完善与提高的空间:①在仿真软件开发中可以把剪切应力考虑进来,以此分析结构扭转与翘曲的影响,使得软件实现真正意义上的结构空间分析;②如有条件进一步提高监控设备的精度和自动化程度,进行全天候实时监控,以获得更加真实有效数据,指导施工;③在对施工误差的影响因素进行分析中,诸多参数还处于试算水平,优化调整方法也不能全面有效解决这些复杂因素的影响问题,这一学科还需要工程技术人员不断研究,开发出更好施工分析软件系统,更加准确把握这些因素的影响程度,更好服务现场施工。

[1]中华人民共和国行业推荐性标准.JTG/T F50-2011,公路桥涵施工技术规范.中交第一公路工程局有限公司编制,人民交通出版社出版.

[2]张喜刚,等.大跨径预应力混凝土梁桥设计施工技术指南[M].北京:人民交通出版社,2012.

[3]张南.桥梁结构质量控制技术与工程实例[M].北京:中国电力出版社,2011.